一种基于浓硼掺杂的MEMS感压薄膜的制备方法与流程

- 国知局

- 2024-07-27 12:34:14

一种基于浓硼掺杂的mems感压薄膜的制备方法技术领域1.本发明属于微机电系统和真空计量技术领域,具体涉及一种基于浓硼掺杂的mems感压薄膜的制备方法。背景技术:2.基于微机电系统(mems,micro‑electro‑mechanical system)技术制作的新型电容薄膜真空计,具有体积小、重量轻、功耗低、制作工艺与cmos兼容、便于批量生产等优点,能够更好地满足特殊条件下的真空测量需求。感压薄膜作为mems电容薄膜真空计的重要组成部分,其设计和制造对真空计的整体性能具有至关重要的影响。同时,传感器整体性能很大程度取决于薄膜的力学性能,表现在薄膜所受压力后的压力—挠度曲线变化。3.现有的mems感压薄膜中的采用普通单晶硅和轻掺杂p型薄膜,其电阻率较大,这点对于mems电容薄膜真空计来说,由于mems设备的额定电容约为几皮法,而电容变化量为几飞法甚至更小,因此会导致电容测量产生较大的误差;此外,由于为了满足测量需要通常mems感压薄膜厚度都要求很小,一般为几微米,普通的腐蚀工艺难以精准制备几微米厚度薄膜。技术实现要素:4.有鉴于此,本发明提供了一种基于浓硼掺杂的mems感压薄膜的制备方法,能够精准制备确定厚度的感压薄膜。5.本发明提供的一种基于浓硼掺杂的mems感压薄膜的制备方法,具体包括以下步骤:对硅片进行清洗后再进行双面氧化,所述双面氧化过程使所述硅片的正反两面均形成氧化层;在所述硅片的正面进行刻蚀,使所述硅片的正面形成凹面;再对所述硅片进行清洗;采用浓硼扩散方式处理所述硅片,使所述硅片的正面的凹面内形成硼硅扩散层;对所述硅片的正面进行去除硼硅玻璃处理;对所述硅片的背面进行上胶和光刻;对所述硅片进行自停止腐蚀处理,得到mems感压薄膜。6.进一步地,所述对硅片进行清洗的方式为采用清洗溶液进行清洗。7.进一步地,所述清洗溶液包括1号液、2号液和3号液;所述对硅片进行清洗的过程为:采用3号液、1号液和2号液顺序依次对所述硅片各清洗20分钟;8.其中,所述1号液为氨水、双氧水及去离子水按照1:1:5的配比形成的混合液;所述2号液为硝酸、双氧水及去离子水按照1:1:5的配比形成的混合液;所述3号液为浓硫酸、双氧水及去离子水按照1:1:5的配比形成的混合液。9.进一步地,所述双面氧化过程使所述硅片的正反两面均形成氧化层,其中,所述氧化层的厚度为1μm。10.进一步地,所述在所述硅片的正面进行刻蚀,使所述硅片的正面形成凹面的过程为:采用干法刻蚀处理所述硅片的正面形成深度为4μm的凹面。11.进一步地,所述硼硅扩散层的厚度为5μm。12.进一步地,所述对所述硅片进行自停止腐蚀处理的过程为:将所述硅片放入湿法腐蚀装置进行腐蚀。13.有益效果:14.1、本发明通过采用浓硼掺杂技术中自停止腐蚀工艺可精准控制薄膜厚度,可制备微米级薄膜,从而提高电容测量重复性,有效保证真空计实际生产制备;同时采用硼硅玻璃去除方案,能够有效去除薄膜表面生成的硼硅玻璃,消除硼硅玻璃造成的杂生电容影响,同时,可有力保证薄膜与玻璃的后续键合工艺品质。15.2、本发明能够形成厚度为5μm的感压薄膜,使薄膜电阻率小于4×10‑4,提高薄膜抗拉伸强度达20%以上,进而实现mems电容薄膜真空计1~1000pa范围绝对真空度的测量。附图说明16.图1为本发明提供的一种基于浓硼掺杂的mems感压薄膜的制备方法的工艺流程图。17.图2为采用本发明提供的一种基于浓硼掺杂的mems感压薄膜的制备方法形成的mems感压薄膜结构剖图。18.图3为采用本发明提供的一种基于浓硼掺杂的mems感压薄膜的制备方法形成的mems感压薄膜俯视图。19.其中,1‑真空参考腔,2‑感压薄膜,3‑固定电极引出槽,4‑硅基,5‑测量端进气口,6‑薄膜电极引出槽。具体实施方式20.下面结合附图并举实施例,对本发明进行详细描述。21.发明提供的一种基于浓硼掺杂的mems感压薄膜的制备方法,其制作过程如图1所示,具体包括以下步骤:22.步骤1、使用配置的清洗溶液清洗硅片,清洗后的硅片如图1中编号①所示。23.清洗溶液包括1号液、2号液和3号液,其中,1号液为氨水、双氧水及去离子水的混合液,比例是氨水:双氧水:去离子水=1:1:5;2号液为硝酸、双氧水及去离子水的混合液,比例是硝酸:双氧水:去离子水=1:1:5;3号液为浓硫酸、双氧水及去离子水的混合液,比例是浓硫酸:双氧水:去离子水=1:1:5。24.然后,采用3号液、1号液和2号液顺序依次对硅片各清洗20分钟。25.步骤2、对硅片进行双面氧化,双面氧化后的硅片如图1中编号②所示,硅片的正反表面均产生了一定厚度的氧化层。26.例如,采用干氧氧化硅片的正反表面,直到均生长出1μm厚的氧化层。其中,硅片背面的氧化层可作为浓硼扩散的阻抗层。27.步骤3、在硅片正面旋涂光刻胶,并且光刻出感压薄膜2的正面图形,处理后的硅片如图1中编号③所示。28.步骤4、对步骤3处理后的硅片采用干法刻蚀处理硅片的正面,处理后的硅片如图1中编号④所示。29.具体过程是,在步骤3旋涂的光刻胶的保护下,采用等离子体刻蚀硅片正面形成深度为4μm的凹面。30.步骤5、清洗步骤4处理后的硅片,得到的硅片如图1中编号⑤所示。31.步骤6、对步骤5清洗后的硅片采用浓硼扩散方式进行处理,处理后的硅片如图1中编号⑥所示。32.具体过程为,将清洗干净后的硅片,按一定排列方式与氮化硼源片一起放置进硼扩散炉进行处理,处理后在硅片正面的凹面上形成厚度为5μm的硼硅扩散层。33.步骤7、对步骤6形成的硅片进行去除硼硅玻璃的操作,处理后的硅片如图1中编号⑦所示。34.对硅片进行硼硅玻璃去除处理,然后在硅片正面旋涂光刻胶,再用氢氟酸溶液去除硅片背面的氧化层,最后洗掉硅片正面的光刻胶。35.步骤8、对步骤7形成的硅片的背面进行上胶、光刻处理,处理后的硅片如图1中编号⑧所示,在硅片背面旋涂光刻胶,再光刻图形。36.步骤9、对步骤8形成的硅片进行自停止腐蚀处理,即将光刻好图形的硅片放入湿法腐蚀装置,腐蚀到浓硼掺杂硅层时即停止腐蚀,这样的操作即为自停止腐蚀。37.本实例中,氧化8和上胶9的厚度与干法刻蚀10的刻蚀深度协同确定硅片的刻蚀深度。干法刻蚀10在硅片上刻蚀出的4μm凹槽与上玻璃基底键合后,形成真空腔1。在除硼硅玻璃13中,需要配置氢氟酸溶液去除硅片表面的硼硅玻璃,并采用化学机械抛光的方法抛光硅片正面,保证硅片正面光洁度。38.本发明的基于浓硼掺杂技术的mems感压薄膜能够使薄膜电阻率小于4×10‑4,并大幅提高薄膜力学性能,从而使真空计满足1~1000pa范围绝对真空度的测量,且提高其测量准确度、灵敏度、线性度。同时,浓硼掺杂工艺具有操作简单、重复性高以及与集成电路(ic)兼容的优点,为mems电容薄膜真空计集成化批量生产提供客观条件。39.采用本发明提供的一种基于浓硼掺杂的mems感压薄膜的制备方法制备得到的薄膜,可采用如图2所示的mems感压薄膜结构,其俯视图如图3所示。40.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122465.html

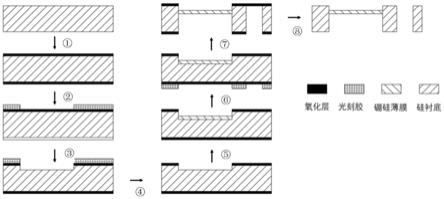

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。