一种传感器封装结构的制作方法

- 国知局

- 2024-07-27 12:39:57

1.本实用新型实施例涉及传感器封装技术领域,尤其涉及一种传感器封装结构。背景技术:2.目前mems传感器封装形式普遍通过金线键合实现电气连接。而金线键合工序是传统载芯片板(chip on board)封装中的瓶颈工序,由于使用的是金线,封装材料成本较高;有些产品每颗芯片上甚至要键合高达十几根金线,这使得设备受每小时产出(unit per hour,uph)限制,工序效率较低;且焊盘之间需要毫米级长度的金线连接,对可靠性也是一种隐患。技术实现要素:3.本实用新型提供一种传感器封装结构,以实现asic芯片和mems芯片之间的电气互连,即通过锡球直接焊接连接,无须采用金线键合,降低原材料成本,提高可靠性,缩小器件体积,提高生产效率。4.为实现上述目的,本实用新型提出了一种传感器封装结构,包括:5.mems芯片和asic芯片,所述mems芯片位于所述asic芯片的下方,所述mems芯片与所述asic芯片之间通过锡球直接连接。其中,所述mems芯片包括0.5~1um厚度的振动薄膜,所述asic芯片为倒装asic芯片。6.具体地,所述mems芯片的顶面设置有第一焊盘,所述asic芯片的顶面设置有第二焊盘,所述asic芯片以倒装形式装贴,所述第一焊盘和所述第二焊盘之间通过第一锡球直接连接。7.具体地,所述传感器封装结构还包括:pcb板,所述pcb板设置有盲孔,所述mems芯片设置在所述盲孔中,所述asic芯片采用倒装的方式,一部分位于所述pcb板的上表面上,另一部分位于所述mems芯片的上面。8.具体地,所述pcb板中设置有第一通孔,所述asic芯片的顶面设置有第三焊盘,所述第一通孔上方在所述pcb板的上表面设置有第四焊盘,所述第三焊盘与所述第四焊盘之间通过第二锡球直接连接,其中,所述asic芯片以倒装形式装贴;所述第一通孔的下方在所述pcb板的底部连接有第五焊盘,所述第五焊盘与所述pcb板的电路连接。9.具体地,所述mems芯片的顶面与所述盲孔的顶面尽量齐平。10.具体地,所述asic芯片在所述pcb板上的垂直投影全部覆盖所述mems芯片在所述pcb板上的垂直投影。11.具体地,所述传感器封装结构还包括:金属壳,所述金属壳的边缘与所述pcb板的边缘连接,所述金属壳设置有第一开孔,所述第一开孔在所述pcb板上的垂直投影,在所述asic芯片在所述pcb板上的垂直投影内。12.具体地,所述盲孔的底部设置有第二开孔,所述第二开孔在所述pcb板上的垂直投影在所述mems芯片在所述pcb板上的垂直投影内。13.具体地,具有0.5~1um厚度振动薄膜的所述mems芯片粘结在所述盲孔内。14.具体地,所述第一通孔中填充有导电金属。15.根据本实用新型提出的传感器封装结构,包括:具有0.5~1um厚度振动薄膜的mems芯片和做好金属凸点后的asic芯片,所述mems芯片位于所述以倒装方式装贴的asic芯片的下方,所述mems芯片与倒装的所述asic芯片之间的焊盘通过锡球直接连接。从而,以实现asic芯片和mems芯片之间的电气连接通过锡球直接焊接连接,无须采用金线键合方式来连接两个芯片的电气信号,降低原材料成本,提高连接的可靠性能,缩小器件体积,提高生产效率。附图说明16.图1是本实用新型实施例提出的传感器封装结构的结构示意图;17.图2是图1中a部分的放大示意图;18.图3是本实用新型一个实施例提出的传感器封装结构的结构示意图;19.图4是图3中b部分的放大示意图;20.图5是本实用新型另一个实施例提出的传感器封装结构的结构示意图;21.图6是本实用新型又一个实施例提出的传感器封装结构的结构示意图;22.图7是本实用新型再一个实施例提出的传感器封装结构的结构示意图;23.图8是本实用新型另一个实施例提出的传感器封装结构的结构示意图;24.图9是本实用新型又一个实施例提出的传感器封装结构的结构示意图;25.图10是本实用新型再一个实施例提出的传感器封装结构的结构示意图;26.图11是本实用新型另一个实施例提出的传感器封装结构的结构示意图;27.图12是本实用新型实施例提出的传感器封装结构中asic芯片设置金属凸点的流程图。具体实施方式28.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部结构。29.图1是本实用新型实施例提出的传感器封装结构的结构示意图。如图1所示,该传感器封装结构100包括:30.mems芯片101和asic芯片102,其中,所述mems芯片101包括0.5~1um厚的振动薄膜120和背极板121,所述mems芯片101位于所述asic芯片102的下方,所述mems芯片101与所述asic芯片102之间通过锡球直接连接。31.其中,asic芯片102提前做好rdl(重新布线,将原来设计的芯片线路接点位置,通过晶圆级金属布线制程和凸点制程来改变其接点位置,使得芯片能适用于不同的封装形式)、焊接凸点、植好锡球等工艺(做rdl、焊接凸点、植好锡球等为bump工艺)完成后以倒装形式贴装。32.如图12所示,在asic芯片102上设置焊盘130,并通过钝化层134和光刻胶131,设置铜柱132和焊锡133,最终在asic芯片102上形成金属凸点。33.具体地,图2是图1中a部分的放大示意图。如图1和图2所示,所述mems芯片101的顶面设置有第一焊盘104,所述asic芯片102的顶面设置有第二焊盘105,其中,asic芯片102以倒装形式贴装,所述第一焊盘104和所述第二焊盘105之间通过第一锡球103直接连接,所述asic芯片102与mems芯片101焊接时不能碰到振动薄膜,其中,所述第一锡球103为bump工艺中做好的金属凸点。从而,避免了asic芯片102与mems芯片101之间使用金线,降低原材料成本,提高连接的可靠性,缩小器件体积。34.其中,mems(micro‑electromechanicalsystem)芯片101为微机电系统,可以为电容式传感器。由厚度只有0.5~1um的振动薄膜和背极板组成,用于检测声音或微流量气流。asic(application specificintegrated circuit)芯片102为专用集成电路。mems芯片101用于检测外来信号,并将检测结果传输至asic芯片102,由asic芯片102处理信号,并将处理后的信号传出至其他的电气元件中。35.具体地,图3是本实用新型一个实施例提出的传感器封装结构的结构示意图。如图3所示,所述传感器封装结构100还包括:pcb板106,所述pcb板106设置有盲孔1061,所述mems芯片101设置在所述盲孔1061中,所述asic芯片102采用倒装的方式,一部分位于所述pcb板106的上表面上,另一部分位于所述mems芯片102的上面。。36.所述asic芯片102在所述mems芯片101的上方,并且所述asic芯片102部分与所述mems芯片101重叠,这样使得倒装后的所述asic芯片102的第二焊盘105与所述mems芯片101的第一焊盘104刚好对齐,进而,可以在所述第一焊盘104与所述第二焊盘105之间设置第一锡球103,使得所述asic芯片102与所述mems芯片101建立电连接,从而,使得所述asic芯片102与所述mems芯片101之间无需使用金线键合,减少了原材料的成本,提高了连接可靠性。37.通过在所述pcb板106中设置盲孔1061,将所述mems芯片101放置在所述盲孔1061中,将所述asic芯片102放置在所述pcb板106的上表面上,这样减小了沿所述pcb板106垂直指向所述asic芯片102的方向上,整个传感器封装结构100的厚度,并且所述mems芯片与所述asic芯片102部分交叠,这样减小了整个传感器封装结构100的宽度。38.具体地,如图3所示,所述mems芯片101的顶面与所述盲孔1061的顶面尽量齐平。即,所述盲孔1061的深度与所述mems芯片101的高度尽量相同,这样保证了所述asic芯片101的平整度,并且缩短了所述mems芯片101与所述asic芯片102之间的间距,使得所述asic芯片102的第二焊盘105与所述mems芯片101的第一焊盘104之间的间距最短,提高了可靠性。其中,所述mems芯片101的顶面与所述盲孔1061的顶面之间的距离在‑20um至20um之间。39.具体地,所述mems芯片101粘结在所述盲孔1061内。也就是说,所述mems芯片101的下端粘结在所述盲孔1061内,其中,可通过胶水将所述mems芯片101粘结在所述盲孔1061内。胶水可以为硅胶。进而,将所述mems芯片101固定在所述盲孔1061内。40.具体地,图4是图3中b部分的放大示意图。如图3和图4所示,所述pcb板106中设置有第一通孔1063,所述asic芯片102的顶面设置有第三焊盘107,所述第一通孔1063上方在所述pcb板106的上表面设置有第四焊盘108,所述第三焊盘107与所述第四焊盘108之间通过第二锡球109直接连接;其中,所述asic芯片以倒装形式装贴,所述第一通孔1063的下方在所述pcb板106的底部连接有第五焊盘110,所述第五焊盘110与所述pcb板106的电路连接。41.具体地,所述第一通孔1063中填充有导电金属。42.通过将所述asic芯片102上的第三焊盘107和所述pcb板106的上表面上的第四焊盘108通过第二锡球109直接连接,并在所述pcb板106的中设置第一通孔1063,并将所述第一通孔1063对准第四焊盘108,以及在第一通孔1063中填充导电金属,从而,可以将所述asic芯片102处理过的信号传输至外部元件,由于第一通孔1063的下方连接有第五焊盘110,并且所述第五焊盘110与所述pcb板106的电路连接,进而,可通过第一通孔1063将所述pcb板106的电路中的电信号传输至所述asic芯片102,第一通孔1063为所述asic芯片102与外部元器件沟通的桥梁。同样的,所述asic芯片102与所述pcb板106直接通过第二锡球109连接,避免了所述asic芯片102与所述pcb板106之间连接打金线,节省了原材料成本,减小了整个传感器封装结构100的厚度。由于直接在所述pcb板106中设置第一通孔1063,也避免了所述asic芯片102与所述pcb板102中的电路之间打金线,即无需围绕所述pcb板106外部打金线,进一步减小了整个传感器封装结构100的厚度和宽度。43.具体地,图5是本实用新型另一个实施例提出的传感器封装结构的结构示意图。如图5所示,所述asic芯片102在所述pcb板106上的垂直投影全部覆盖所述mems芯片101在所述pcb板106上的垂直投影。44.也就是说,在所述asic芯片102垂直指向所述pcb板106的方向上,所述mems芯片101在所述pcb板106上的垂直投影在所述asic芯片102在所述pcb板106上的垂直投影内,这样,进一步减小了整个传感器封装结构100的宽度。45.具体地,图6是本实用新型又一个实施例提出的传感器封装结构的结构示意图。图7是本实用新型再一个实施例提出的传感器封装结构的结构示意图。如图6和图7所示,所述传感器封装结构100还包括:金属壳111,所述金属壳111的边缘与所述pcb板106的边缘连接,所述金属壳111设置有第一开孔112,所述第一开孔112在所述pcb板106上的垂直投影,在所述asic芯片102在所述pcb板106上的垂直投影内。46.其中,所述第一开孔112在所述pcb板106上的垂直投影在所述asic芯片102在所述pcb板106上的垂直投影内。也就是说,所述第一开孔112仅设置在所述asic芯片102的上方,避免设置在所述mems芯片101上方,防止从第一开孔112中落入灰尘等至所述mems芯片101上,使得所述mems芯片检测灵敏度下降。所述金属壳111的边缘可通过胶水粘结(或焊接)在所述pcb板106的边缘上,所述金属壳111设置有第一开孔112,该传感器封装结构100可以应用于硅麦克风产品(前进音结构),即为mems声学传感器封装结构。47.金属壳111上保留一个进声孔(第一开孔112),其他位置密封,形成前腔和背腔。这两个腔体结构为麦克风工作所必须。其工作原理为:当外界有声音发出,声压信号经进音孔被所述mems芯片101中厚度为0.5~1um的高灵敏度的振动薄膜感知,进而改变mems芯片101中的振动薄膜与mems芯片101中的背极板之间的距离,从而形成电容变化。所述mems芯片101接所述asic芯片102中的cmos放大器将电容变化转变成电压信号的变化,再经放大后输出。48.具体地,图8是本实用新型另一个实施例提出的传感器封装结构的结构示意图。图9是本实用新型又一个实施例提出的传感器封装结构的结构示意图。如图8和图9所示,所述盲孔1061的底部设置有第二开孔113,所述第二开孔113在所述pcb板106上的垂直投影在所述mems芯片101在所述pcb板106上的垂直投影内。49.也就是说,所述第二开孔113设置在所述pcb板106中的盲孔1061的底部,其中,金属壳111上是不设置开孔的,该传感器封装结构100可以应用于硅麦克风产品(后进音结构),即为mems声学传感器封装结构。50.通过设置第二开孔113,其他位置密封,形成前腔和背腔。这两个腔体结构为麦克风工作所必须。其工作原理为:当外界有声音发出,声压信号经进音孔被所述mems芯片101中厚度为0.5~1um的高灵敏度的振动薄膜感知,进而改变mems芯片101中的振动薄膜与mems芯片101中的背极板之间的距离,从而形成电容变化。所述mems芯片101接所述asic芯片102中的cmos放大器将电容变化转变成电压信号的变化,再经放大后输出。图10是本实用新型再一个实施例提出的传感器封装结构的结构示意图。图11是本实用新型另一个实施例提出的传感器封装结构的结构示意图。如图10和图11所示,所述金属壳111上设置有第一开孔112,所述盲孔1061的底部设置有第二开孔113,该种传感器封装结构100应用于电子烟传感器,即为mems微流量气流传感器封装结构。通过在所述pcb板106和金属壳111上各有一个透气孔,以形成空气流动的通路。51.其工作原理为:在吸烟状态下,气流通过烟枪至金属壳111进气孔(第一开孔112)进入传感器腔体,内置mems芯片101振膜发生形变产生电容变化,并输出给asic芯片102进行处理将其转换为控制信号,直接驱动雾化器。当吸烟状态吸气气流小,mems芯片101振膜形变量小,输出电容变化量小,asic芯片102转化后的雾化功率低出烟量小;同理,当吸烟状态吸气气流大,出烟量大。52.具体的,该传感器封装结构100,无需采用金线键合,降低原材料成本,无需打线,提高连接可靠性,封装后厚度更薄,减少一道金线键合工序,降低加工成本,原pcb板上金线键合的空间便可节省下来,减小产品空间占有率,满足客户小型化需求。53.具体的,该传感器封装结构100的制作方法如下,在所述asic芯片102晶圆上做焊接凸点,植好锡球后,将晶圆切割成单颗芯片,接着将mems芯片101贴在pcb板106中的盲孔1061中,使用胶水固定,其中,asic芯片102采用倒装芯片工艺贴装,锡球位置分别与mems芯片101的焊盘、pcb板106的焊盘位置重合,贴装好芯片的pcb板106过回流焊,金属壳111使用smt设置贴片过回流焊,最终进行产品切割。54.其中,mems芯片101中的高灵敏度的振动薄膜厚度在0.5~1um之间,在mems芯片制作完成后,对薄膜的任何动作都会对薄膜造成损坏,因此,不能在mems芯片上做rdl或植球等工艺,只能在所述asic芯片102晶圆上做rdl、焊接凸点,植好锡球等工艺完成后,与mems芯片101上的焊盘过回流焊形成连接,此过程对mems芯片上的振动薄膜无任何触碰,不会损坏mems芯片上的振动薄膜。另外,mems芯片101的下端与pcb板106使用胶水固定,呈封闭状态,保证了声腔的气密封。55.综上所述,根据本实用新型提出的传感器封装结构,包括:mems芯片和asic芯片,其中,所述mems芯片包括0.5~1um厚的振动薄膜,其中,asic芯片以倒装方式装贴,所述mems芯片位于所述做好金属凸点工艺后的asic芯片的下方,所述mems芯片与倒装的所述asic芯片之间通过锡球直接连接。从而,以实现asic芯片和mems芯片之间的电气互连通过锡球直接焊接连接,无须采用金线键合,降低原材料成本,提高可靠性和生产效率,缩小器件体积。56.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123022.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

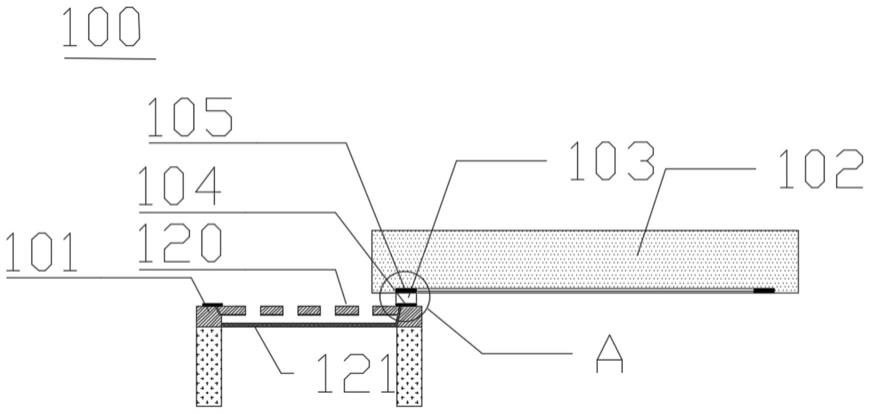

返回列表