一种真空封装结构的谐振压力敏感芯片探头及其封装方法与流程

- 国知局

- 2024-07-27 12:39:51

1.本发明涉及一种谐振压力敏感芯片探头及其封装方法,具体涉及一种真空封装结构的 谐振压力敏感芯片探头及其封装方法,属于mems谐振式压力传感器领域。背景技术:2.硅谐振压力传感器通过测量硅固有频率改变间接测量压力,精度比一般压力传感器高 出1‑2个数量级,工作可靠,具有较好的稳定性、重复性;硅谐振压力传感器的核心部分 为谐振器,q值是评价谐振器的核心指标,q值越大谐振器性能越好。硅谐振压力传感器的 谐振层需要处于一个低压力环境下才能以正常q值维持工作,密封腔工作环境压力和q值 大小成反比。稳定的真空环境可以保证谐振器以固定q值工作,从而保证硅谐振压力传感 器具有高稳定性。3.漏率是谐振压力传感器芯片稳定性能的重要参数。最常见的压力绝压测量芯片密封腔 是通过硅硅键合、硅玻璃键合和其他晶体材料键合制备的。现有的封装方法通常采用绝压 腔裸露在大气压力范围内,进而使高精度绝对压力传感器密封腔的漏率增大,真空腔内的 压力变大,直接影响传感器芯片的信号输出值,导致传感器芯片存在测量精度和长期稳定 性下降的问题。4.综上所述,现有的谐振压力敏感芯片存在q值偏低,影响其测量精度和应用范围的问 题,以及现有封装方法存在测量精度和长期稳定性下降的问题。技术实现要素:5.本发明的目的是为了解决现有的谐振压力敏感芯片存在q值偏低,影响其测量精度和 应用范围的问题,以及现有封装方法存在测量精度和长期稳定性下降的问题。进而提供一 种真空封装结构的谐振压力敏感芯片探头及其封装方法。6.本发明的技术方案是:一种真空封装结构的谐振压力敏感芯片探头包括密封盖板、硅 谐振压力敏感芯片、可伐合金引脚、电极键合引线、探头介质传递通道和密封管座;密封 管座的上端面为密封盖板接触面,所述密封盖板接触面上开设三级阶梯槽,所述阶梯槽的 中阶梯面为引线孔面,下阶梯面为芯片粘接面,探头介质传递通道开设在所述芯片粘接面 上,在所述引线孔面上竖直开设有多个引线孔,密封管座的外圆柱面中部开设有环形密封 槽,密封管座的外圆柱面下部开设压力缓冲槽;可伐合金引脚通过玻璃烧结的方式竖直安 装在密封管座的引线孔上,硅谐振压力敏感芯片通过胶粘的方式安装在密封管座的芯片粘 接面上,且硅谐振压力敏感芯片与阶梯槽的侧壁之间留有空隙,硅谐振压力敏感芯片和可 伐合金引脚之间通过电极键合引线连接;密封盖板安装在密封盖板接触面上,探头介质传 递通道和密封管座的三级阶梯槽之间形成保护谐振压力敏感芯片的密闭空腔。7.本发明还提供了一种封装方法,它包括以下步骤:8.步骤一:密封管座的制作及清洗;9.玻璃浆料将密封管座中的引线孔和上下引脚烧结至一起形成密封引脚结构,密封管座 为不锈钢材质;10.用头部涂覆有聚四氟乙烯的不锈钢镊子分别夹取粘有丙酮和无水乙醇的绸布清洗密封 管座,然后用无水乙醇清洗20s以上,放入干燥箱内干燥;将硅谐振压力敏感芯片先后放 入丙酮和无水乙醇中,对密封管座和硅谐振压力敏感芯片分别进行超声清洗15min,将专 用夹具陶瓷环先后放入丙酮和无水乙醇中超声清洗15±3min;11.步骤二:涂胶和粘接;12.将密封管座固定在夹具上,用牙签挑取730胶或使用自动点胶机在密封管座上依据硅 谐振压力敏感芯片的外形均匀点6个点,然后将硅谐振压力敏感芯片嵌入其中,用陶瓷棒 在硅谐振压力敏感芯片的芯片上盖上部压紧,保证密封管座上的外界压力孔与应力隔离层 的感压通孔对应,接着继续用牙签挑取730胶或使用自动点胶机进行点胶,可伐合金引脚 与专用夹具陶瓷环的通孔相对应,对可伐合金引脚进行保护,待涂完胶后,将陶瓷环取出;13.步骤三:胶的固化;14.将步骤二中粘接有硅谐振压力敏感芯片的密封管座放在一个恒温恒湿的环境中固化 20‑30个小时;15.步骤四:电极键合引线的压焊;16.步骤四一:将密封管座固定在夹具上,在劈刀尖部距引出电极表面电极键合引线直径 为2.5倍的距离处,将电极键合引线与引出电极焊接在一起;17.步骤四二:通过热焊笔将电极键合引线的另一端焊接在可伐合金引脚上,电极键合引 线的长度在压焊两点时自动形成;18.步骤四三:对电极键合引线4进行拉断力测试,直至该拉断力满足设计要求为止;19.步骤五:对可伐合金引脚3和密封管座6进行绝缘测试;20.采用绝缘电阻测试仪测试可伐合金引脚3的各引脚与密封管座6之间的绝缘电阻,电 阻应大于设计极限值;21.步骤六:硅谐振压力敏感芯片的基础性能测试;22.采用吸水球吹动引压力孔,压力变化小于几百赫兹,同时温度频率不变化;此时,硅 谐振压力敏感芯片满足设计要求;23.步骤七:将密封盖板焊接在密封管座上;24.将密封盖板放置在密封管座上,利用氩弧焊接或电子束焊接,然后进行熔深测试;接 着重复步骤五;25.步骤八:对密封管座进行封堵;26.先用φ2钢珠封住1.3mm的抽真空孔,再采用电子束焊将抽真空的密闭空腔封堵焊接;27.至此,完成了真空封装结构的谐振压力敏感芯片探头的封装;28.步骤九:对封装后的真空封装结构的谐振压力敏感芯片探头进行电气测试;29.在恒定的常压条件下进行电气测试,当谐振压力敏感芯片探头不发生跳频现象,且频 率朝一个方向变化时,且小于3秒的时间内达到稳定为合格;30.步骤十:对封装后的真空封装结构的谐振压力敏感芯片探头进行压力疲劳和老化测试;31.谐振压力敏感芯片探头装在夹具上,并与气压疲劳机或液压疲劳机连接,疲劳次数 5000/10000次,在放在高低温试验箱内进行温度老化实验,共同来释放谐振压力敏感芯片 探头内部应力,提高真空封装结构的谐振压力敏感芯片的输出稳定性;32.步骤十一:对封装后的真空封装结构的谐振压力敏感芯片探头进行气密性检测;33.将谐振压力敏感芯片探头与压力控制器连接,进行气密性检测,压力变化值不超过±ꢀ2pa,此时,谐振压力敏感芯片探头的气密性合格;34.步骤十二:对封装后的真空封装结构的谐振压力敏感芯片探头进行激光打标和筛选, 转入下一生产阶段。35.本发明与现有技术相比具有以下效果:36.1、本发明对谐振芯片进行二次真空封装的方法,可以降低密封腔工作环境压力,从而 降低密封腔与外部环境的压力差值,在芯片密封腔漏率相同的情况下,实现芯片整体的漏 率降低,从而降低密封腔因为漏率引起的腔内压力变化,提高传感器的稳定性。37.2、采用本发明制备的硅谐振压力敏感探头,芯片密封腔外部压力值在100pa‑1000pa, 传统封装方式芯片密封腔直接暴露在大气压环境下,通常在100000pa左右。因为密封腔漏 率与密封腔和外界压力差成正比关系,而密封腔通常键合后压力在100pa以下。这样采用 二次真空封装的方法,可以实现相同芯片键合工艺情况下芯片漏率降低两个量级。38.3、本发明真空封装结构可以将硅谐振压力敏感芯片2与外部大气环境采用密封方式隔 离,对谐振芯片进行二次封装的方法,可以降低密封腔工作环境压力,从而降低密封腔与 外部环境的压力差值,从而降低密封腔因为漏率引起的腔内压力变化,提高传感器的稳定 性。附图说明39.图1是本发明真空式封装结构的硅谐振压力敏感芯片探头的全剖视图;40.图2是硅谐振压力敏感芯片的主剖视图;41.图3是密封盖板的主剖视图;42.图4是密封盖板的俯视图;43.图5是可伐合金引脚的主剖视图;44.图6是密封管座的主剖视图;45.图7是谐振层的俯视图。具体实施方式46.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意 合理组合。47.具体实施方式一:结合图1~图7说明本实施方式,本实施方式的一种真空封装结构 的谐振压力敏感芯片探头包括密封盖板1、硅谐振压力敏感芯片2、可伐合金引脚3、电极 键合引线4、探头介质传递通道5和密封管座6;密封管座6的上端面为密封盖板接触面 601,所述密封盖板接触面601上开设三级阶梯槽,所述阶梯槽的中阶梯面为引线孔面604, 下阶梯面为芯片粘接面602,探头介质传递通道5开设在所述芯片粘接面602上,在所述 引线孔面604上竖直开设有多个引线孔603,密封管座6的外圆柱面中部开设有环形密封 槽605,密封管座6的外圆柱面下部开设压力缓冲槽606;48.可伐合金引脚3通过玻璃烧结的方式竖直安装在密封管座6的引线孔603上,硅谐振 压力敏感芯片2通过胶粘的方式安装在密封管座6的芯片粘接面602上,且硅谐振压力敏 感芯片2与阶梯槽的侧壁之间留有空隙,硅谐振压力敏感芯片2和可伐合金引脚3之间通 过电极键合引线4连接;密封盖板1安装在密封盖板接触面601上,探头介质传递通道5 和密封管座6的三级阶梯槽之间形成保护谐振压力敏感芯片2的密闭空腔。49.具体实施方式二:结合图2说明本实施方式,本实施方式的硅谐振压力敏感芯片2包 括芯片上盖201、谐振层202、硅基衬底2021和应力隔离层203,芯片上盖201、谐振层 202、硅基衬底2021和应力隔离层203由上至下依次连接并制成一体,硅基衬底2021的下 端面上开设有倒梯形的感压槽,其中,芯片上盖201与硅基衬底2021之间形成绝压腔室, 谐振层202位于所述绝压腔室内。如此设置,硅基衬底2021下端面的倒梯形感压槽便于精 确感受介质压力,并传递至谐振层202,同时硅基衬底2021与硅基衬底2021之间形成的 绝压腔室用以保护谐振层202,避免谐振层202处于工作状态时受到的其它介质的阻力, 进而影响探头测量精度。其它组成及连接关系与具体实施方式一相同。50.具体实施方式三:结合图2说明本实施方式,本实施方式的应力隔离层203的中部开 设有感压通孔2031。如此设置,便于压力传递至硅基衬底2021上,进而传递至谐振层202 上,达到感压的目的。其它组成及连接关系与具体实施方式一或二相同。51.具体实施方式四:结合图7说明本实施方式,本实施方式的谐振层202包括四个引出 电极3050、两个驱动电极3023、备用电极3024、两个敏感梳齿电极3025、两个稳固梁3026、 两个横拉梁3027、锚块3028和电极通路3029,52.两个驱动电极3023上下平行设置,且每个驱动电极3023的左右两侧分别安装有一个 引出电极3050,两个驱动电极3023的相对侧安装有一个敏感梳齿电极3025,两个敏感梳 齿电极3025的内侧分别安装有一个稳固梁3026,两个稳固梁3026的内侧分别安装有一个 横拉梁3027,两个横拉梁3027之间安装有一个锚块3028,锚块3028与备用电极3024之 间通过电极通路3029连接。如此设置,电极通路3029构成三角形稳定结构,在保证信号 传输前提下,提升电极固支的强度,可有效提升谐振层的稳定性,以适用于更高频率的振 动及压力变化引起的形变幅度。同时,设置一个锚块3028,加大了力臂边长,可有效提升 锚块3028受力产生的扭矩,提升后端连接相关受力梁的形变。进而提升谐振频率,增大传 感器分辨率。其它组成及连接关系与具体实施方式一至三中任意一项相同。53.具体实施方式五:结合图7说明本实施方式,本实施方式的每个横拉梁3027的端部均 为“y”型梁结构。如此设置,双固支点的“y”型梁结构,形成三角形稳定结构,可提升 刚性强度,提高传感器的可靠性。其它组成及连接关系与具体实施方式一至四中任意一项 相同。54.具体实施方式六:结合图7说明本实施方式,本实施方式的每个稳固梁3026均包括左 右对称的两个稳固单元,55.每个稳固单元均包括第一连接支撑梁901、第一斜拉梁平行支撑梁901‑1、第一斜拉梁 垂直支撑梁901‑2、第一平行支撑梁垂直梁901‑3、第一斜拉梁稳固梁901‑4和第二斜拉梁 稳固梁901‑5,56.第一斜拉梁平行支撑梁901‑1、第一斜拉梁稳固梁901‑4、第二斜拉梁稳固梁901‑5和 敏感梳齿电极3025之间形成梯形结构,第一斜拉梁垂直支撑梁901‑2和第一平行支撑梁垂 直梁901‑3垂直于第一斜拉梁平行支撑梁901‑1,且第一斜拉梁垂直支撑梁901‑2和第一 平行支撑梁垂直梁901‑3均与第一斜拉梁稳固梁901‑4和第二斜拉梁稳固梁901‑5以及第 一斜拉梁平行支撑梁901‑1之间形成直角三角形,57.第一连接支撑梁901的一端与第一斜拉梁垂直支撑梁901‑2和第一斜拉梁平行支撑梁 901‑1的交叉点重合,第一连接支撑梁901的另一端与第一平行支撑梁垂直梁901‑3和第 二斜拉梁稳固梁901‑5的交叉点重合。如此设置,可形成三角支撑结构,增大谐振层各支 撑梁的强度以及敏感梳齿电极3025的斜拉力,从而增加力学振动传递强度,提高芯片振动 频率,进而可有效增大测量量程,并降低了外界扰动,从而提升稳定性。其它组成及连接 关系与具体实施方式一至五中任意一项相同。58.具体实施方式七:结合图6说明本实施方式,本实施方式的探头介质传递通道5包括 引压孔501、外界压力孔502和内部压力管路503,59.引压孔501开设在芯片粘接面602上并与硅基衬底2021连通,外界压力孔502开设在 环形密封槽605上,引压孔501和外界压力孔502之间通过内部压力管路503连接。60.如此设置,探头介质传递通道5的外界压力孔502可以将被外界被测压力通过内部压 力管路503传递至引压孔501后,进入硅谐振压力敏感芯片2的感压面中,同时硅谐振压 力敏感芯片2与外部大气环境隔离,维持真空封装状态。其它组成及连接关系与具体实施 方式一至六中任意一项相同。61.具体实施方式八:结合图3和图4说明本实施方式,本实施方式的密封盖板1包括t 形台101、抽真空孔102、圆形凸台103和豁口104,圆形凸台103内嵌在t形台101的上 端面凹槽内,t形台101在竖直方向上开设有抽真空孔102,圆形凸台103上均匀开设有四 个豁口104。62.如此设置,密封盖板1置于真空封装结构的最顶部,一般采用可焊接金属材料制作, 密封盖板1的外形尺寸与密封管座6的接触面上端尺寸需进行配做,同时密封盖板1和密 封管座6为可相互焊接材料。密封盖板1正面具有抽真空孔102,通过抽真空孔102进行 抽真空,达到真空度要求后对抽真空孔102进行焊接,保证真空封装结构内部真空度。其 它组成及连接关系与具体实施方式一至七中任意一项相同。63.具体实施方式九:结合图1至图7说明本实施方式,本实施方式的封装方法,它包括 以下步骤:64.步骤一:密封管座6的制作及清洗;65.玻璃浆料将密封管座6中的引线孔603和上下引脚烧结至一起形成密封引脚结构,密 封管座6为不锈钢材质;66.用头部涂覆有聚四氟乙烯的不锈钢镊子分别夹取粘有丙酮和无水乙醇的绸布清洗密封 管座6,然后用无水乙醇清洗20s以上,放入干燥箱内干燥;将硅谐振压力敏感芯片2先 后放入丙酮和无水乙醇中,对密封管座6和硅谐振压力敏感芯片2分别进行超声清洗15min, 将专用夹具陶瓷环先后放入丙酮和无水乙醇中超声清洗15±3min;67.步骤二:涂胶和粘接;68.将密封管座6固定在夹具上,用牙签挑取730胶或使用自动点胶机在密封管座6上依 据硅谐振压力敏感芯片2的外形均匀点6个点,然后将硅谐振压力敏感芯片2嵌入其中, 用陶瓷棒在硅谐振压力敏感芯片2的芯片上盖201上部压紧,保证密封管座6上的外界压 力孔与应力隔离层203的感压通孔2031对应,接着继续用牙签挑取730胶或使用自动点胶 机进行点胶,可伐合金引脚3与专用夹具陶瓷环的通孔相对应,对可伐合金引脚3进行保 护,待涂完胶后,将陶瓷环取出;69.步骤三:胶的固化;70.将步骤二中粘接有硅谐振压力敏感芯片2的密封管座6放在一个恒温恒湿的环境中固 化20‑30个小时;71.步骤四:电极键合引线4的压焊;72.步骤四一:将密封管座6固定在夹具上,在劈刀尖部距引出电极3050表面电极键合引 线4直径为2.5倍的距离处,将电极键合引线4与引出电极3050焊接在一起;73.步骤四二:通过热焊笔将电极键合引线4的另一端焊接在可伐合金引脚3上,电极键 合引线4的长度在压焊两点时自动形成;74.步骤四三:对电极键合引线4进行拉断力测试,直至该拉断力满足设计要求为止;75.步骤五:对可伐合金引脚3和密封管座6进行绝缘测试;76.采用绝缘电阻测试仪测试可伐合金引脚3的各引脚与密封管座6之间的绝缘电阻,电 阻应大于设计极限值;77.步骤六:硅谐振压力敏感芯片2的基础性能测试;78.采用吸水球吹动引压力孔,压力变化小于几百赫兹,同时温度频率不变化;此时,硅 谐振压力敏感芯片2满足设计要求;79.步骤七:将密封盖板1焊接在密封管座6上;80.将密封盖板1放置在密封管座6上,利用氩弧焊接或电子束焊接,然后进行熔深测试; 接着重复步骤五;81.步骤八:对密封管座6进行封堵;82.先用φ2钢珠封住1.3mm的抽真空孔102,再采用电子束焊将抽真空的密闭空腔封堵焊 接;83.至此,完成了真空封装结构的谐振压力敏感芯片探头的封装;84.步骤九:对封装后的真空封装结构的谐振压力敏感芯片探头进行电气测试;85.在恒定的常压条件下进行电气测试,当谐振压力敏感芯片探头不发生跳频现象,且频 率朝一个方向变化时,且小于3秒的时间内达到稳定为合格;86.步骤十:对封装后的真空封装结构的谐振压力敏感芯片探头进行压力疲劳和老化测试;87.谐振压力敏感芯片探头装在夹具上,并与气压疲劳机或液压疲劳机连接,疲劳次数 5000/10000次,在放在高低温试验箱内进行温度老化实验,共同来释放谐振压力敏感芯片 探头内部应力,提高真空封装结构的谐振压力敏感芯片的输出稳定性;88.步骤十一:对封装后的真空封装结构的谐振压力敏感芯片探头进行气密性检测;89.将谐振压力敏感芯片探头与压力控制器连接,进行气密性检测,压力变化值不超过±ꢀ2pa,此时,谐振压力敏感芯片探头的气密性合格;90.步骤十二:对封装后的真空封装结构的谐振压力敏感芯片探头进行激光打标和筛选, 转入下一生产阶段。91.本发明的工作原理:92.本发明基于芯片探头二次真空封装能够降低芯片密封腔与外部工作环境的压力差值, 将硅谐振压力敏感芯片2密封至密封管座6内部,通过电极键合引线4将芯片电极和可伐 合金引脚3进行焊接,将传感器信号进行传输,同时伐合金引脚3保证整体密封管座6内 部的气密性,本发明设计特殊的探头介质传递通道5将待测压力传递到硅谐振压力敏感芯 片2上实现压力测量,本发明可以有效降低由于漏率变化对传感器稳定性的影响。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123007.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

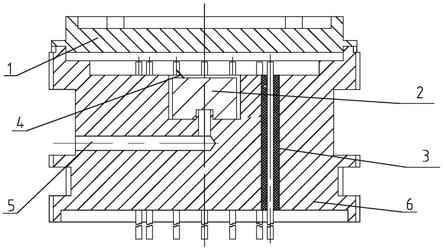

返回列表