一种精细微纳米玻璃结构的加工方法

- 国知局

- 2024-07-27 12:39:46

1.本发明涉及微纳米玻璃结构制备技术领域,涉及一种精细微纳米玻璃结构的加工方法。背景技术:2.随着微纳米科技的发展,加工工艺的不断进步,玻璃材料介电性能优良,与硅的热膨胀系数相近,热稳定性好,且具有一些硅所没有的特性比如优良的光学特性及表面性质等,被看作是理想的微纳加工材料之一,在光通信、微机电、射频、微纳流控器件和三维集成领域有着广阔的应用。由于在玻璃基材上加工的微纳结构越来越复杂,对玻璃加工工艺的要求也越来高,例如传统湿法腐蚀玻璃虽然速度快,但是其各向同性的刻蚀特性导致了在一些要求侧壁陡直,深宽比大(大于2:1)的结构加工中使用受到限制,而干法刻蚀由于其特有的刻蚀方向各向异性,刻蚀深度精准可控、刻蚀表面质量高等优点,被越来越多的应用于微纳玻璃器件加工中。然而因为玻璃基材虽然主要成分为sio2,但是仍然包含了一些杂质材料,导致使用反应离子干法刻蚀的速率并不快而且形貌控制难度大。3.经检索现有的专利文献发现,专利公布号cn 105693102 a,涉及一种石英玻璃酸刻蚀用掩膜及石英玻璃摆片的酸刻蚀方法,所述掩膜以氟碳胶为基质,通过添加其质量分数5‑15%的固化剂、1‑20%的稀释剂调整胶膜性质;所述刻蚀方法为掩膜涂覆、切割图案、加热固化、刻蚀和脱模。然而,该专利存在以下不足:该专利的掩膜材料并不与微纳加工工艺相兼容,无法应用于玻璃微纳米尺寸的结构加工。而本专利正是基于半导体的微纳加工工艺技术,进行的组合和开发,正是针对玻璃微纳米结构的精细加工。技术实现要素:4.本发明的目的在于针对现有微纳米玻璃结构制备方法的局限,提供了一种精细微纳米玻璃结构的加工方法。5.本发明的目的是通过以下技术来实现的:6.本发明涉及一种精细微纳米玻璃结构的加工方法,所述方法包括以下步骤:7.s1:准备玻璃基片,并进行清洗吹干;8.s2:选择掩膜材料,当掩膜材料为非光刻胶材料,进行s3;当掩膜材料为光刻胶材料,进行s4;9.s3:将掩模薄膜沉积到玻璃基片上,再涂覆光刻胶;10.s4:在玻璃基片上涂覆光刻胶;11.s5:采用光刻的方式,将待加工的结构转移至基片表面的光刻胶上;12.s6:根据掩膜材料,当掩膜材料为非光刻胶材料,先对掩膜材料进行刻蚀,再对玻璃基片进行刻蚀;当掩膜材料为光刻胶材料,仅对玻璃基片进行刻蚀即可;13.s7:利用干法刻蚀或湿法腐蚀的方法去除掩膜材料,形成最终的玻璃器件结构。14.作为本发明的一个实施方案,步骤s1中的玻璃基片材质选自石英玻璃或硼硅玻璃,基片厚度为100μm‑2㎜。15.作为本发明的一个实施方案,步骤s2中非光刻胶材料包括铝、铬、金、钛、非晶硅、多晶硅薄膜中的一种材料或几种材料组合。16.作为本发明的一个实施方案,步骤s2中掩膜材料的厚度为掩膜和玻璃的刻蚀选择比与玻璃刻蚀深度的乘积。17.作为本发明的一个实施方案,步骤s3中掩模薄膜沉积的方式为溅射、化学气相沉积或蒸发沉积。18.作为本发明的一个实施方案,步骤s5中的光刻方式为:当待加工结构的最小尺寸为8nm‑1μm时,选择电子束直写曝光、激光直写或步进式光刻的方法;待加工结构的最小尺寸为1μm‑100μm时,选择紫外曝光方式。19.作为本发明的一个实施方案,步骤s6中刻蚀的方式为:当待加工结构的最小尺寸小于10μm时,选用离子束刻蚀或电感耦合反应离子技术刻蚀,当待加工结构的最小尺寸为10μm‑100μm时,选用湿法刻蚀、离子束刻蚀或电感耦合反应离子技术刻蚀。20.作为本发明的一个实施方案,所述湿法刻蚀采用hf酸溶液进行刻蚀。21.作为本发明的一个实施方案,当选用电感耦合反应离子技术对玻璃基片进行刻蚀时,所述电感耦合反应离子的氟基气体采用chf3、c2f6、c4f8或cf4。22.作为本发明的一个实施方案,当选用电感耦合反应离子技术对掩膜材料进行刻蚀时,所述电感耦合反应离子的刻蚀气体采用三氯化硼、氯气或氩气。23.作为本发明的一个实施方案,电感耦合反应离子刻蚀玻璃基片的气压为35mtorr~120mtorr,气体流量为35sccm‑200sccm;刻蚀功率为100w~1400w。24.作为本发明的一个实施方案,电感耦合反应离子刻蚀玻璃基片的偏置射频功率为200w‑500w,刻蚀温度为40℃‑60℃。25.作为本发明的一个实施方案,所述离子束刻蚀的工艺为:刻蚀气体为氩气,气体流量为6sccm‑10sccm,气压为0.01mtorr~0.3mtorr,刻蚀束流为70ma~120ma。26.与现有技术相比,本发明通过优化工艺组合,选取合适的掩膜薄膜及加工参数的筛选,通过调节刻蚀气体流量,组合比、射频源功率、偏压、刻蚀温度等参数,在保证获得较好侧壁垂直度和形貌粗糙度的前提下,刻蚀速率达到了710nm/min。比之前常用的工艺,刻蚀速率提高了近两倍,粗糙度从之前的200nm‑300nm降低到40nm以下,侧壁垂直度由70°提高至接近90°。相信本发明的制备方法将在光通信、射频、微机电系统、微流控芯片、微波和三维集成领域的玻璃器件加工中得到广泛的应用。27.具体的,有如下的有益效果:28.(1)通过采用电子束光刻和刻蚀参数相结合可以使得结构尺寸精确到数十纳米的精度,再通过刻蚀速率的调节,使得刻蚀深度可以达到5nm‑10nm的精度,能够精确控制加工结构的尺寸;29.(2)通过采用增加射频功率与刻蚀气体流量相结合的方法,能够显著提高加工效率;30.(3)通过对不同的玻璃精细微纳结构尺寸,优化组合工艺的问题,实现了分别针对纳米级玻璃器件和微米级玻璃器件的精确加工;31.(4)通过采用射频偏置功率与刻蚀功率相结合优化的方式,可以使得刻蚀的垂直直度为90±2°,解决了干法刻蚀速率慢,垂直度不好的问题。32.(5)通过采用高垂直度加工及高速刻蚀相结合的工艺方案,可以实现大的深宽比玻璃结构的加工。附图说明33.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:34.图1为本发明加工精细微纳玻璃结构的方法流程图;35.图2为采用实施例1制备的微纳米玻璃结构的sem图;其中a为刻蚀后玻璃结构的横截面图及横向尺寸标识;b为刻蚀后玻璃结构侧壁的角度为86.8°;36.图3为采用对比例1制备的微米玻璃结构的sem图,其刻蚀侧壁角度为84.2°;37.图4为采用对比例4制备的微米玻璃结构;其中a为刻蚀后玻璃结构的横截面图及横向尺寸标识;b为刻蚀后玻璃结构侧壁角度为109.4°。具体实施方式38.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。39.图1为本发明加工精细微纳玻璃结构的方法流程图。40.以下各实施例及对比例依照如下各自具体的步骤进行,后续即可用于如下性能测试。41.刻蚀速率:通过测量刻蚀深度,除以刻蚀时间,得到刻蚀速率。42.刻蚀垂直度:通过sem观察刻蚀结构的断面情况,测量刻蚀断面侧壁与横向水平面的角度。43.粗糙度:通过sem、afm或者台阶仪的测量,对表面粗糙度或者侧壁粗糙度进行测量表征。44.实施例145.本实施例1,涉及一种用于精细加工微纳米玻璃结构的制备方法,其中待加工结构的最小尺寸为2微米,微纳米玻璃结构的制备方法包括以下步骤:46.清洗1mm厚的4inch石英基片;沉积一层厚度为130nm的cr膜;再在cr膜上涂覆光刻胶,利用紫外曝光的方式光刻做出栅条结构;利用电感耦合反应离子刻蚀技术对cr膜及石英基片进行刻蚀;刻蚀cr膜的工艺参数为刻蚀功率400w,偏置射频功率40w;气体及流量为氯气55sccm,气压为10mtorr。刻蚀石英基片的工艺参数为刻蚀功率1400w,偏置射频功率400w;刻蚀温度为58℃;气体及流量为ar(辅助气体)35sccm,chf3 110sccm,气压为45mtorr;47.利用丙酮超声清洗方法去除光刻胶及掩膜材料,即可。48.图2为采用实施例1制备的微纳米玻璃结构的sem图;其中a为刻蚀后玻璃结构的横截面图及横向尺寸标识;b为刻蚀后玻璃结构侧壁的角度为86.8°。49.采用本实施例的制备方法,其刻蚀玻璃效率为700±10nm/min,刻蚀垂直度为87±3°;粗糙度<40nm。50.实施例251.本实施例2,涉及一种用于精细加工微纳米玻璃结构的制备方法,其中待加工结构的最小尺寸为200nm,微纳米玻璃结构的制备方法包括以下步骤:52.准备基片厚度为600um的石英玻璃,并对待加工的石英玻璃进行无机标准清洗;将厚度为400nm的光刻胶涂在玻璃表面;采用电子束直写曝光的方式将加工的结构转移至基片表面的光刻胶上;采用感耦合反应离子刻蚀技术进行刻蚀石英玻璃,参数为刻蚀功率1200w,偏置射频功率200w,ar(辅助气体)35sccm,chf3 110sccm,气压为35mtorr;刻蚀温度为50℃。53.利用丙酮超声清洗方法去除光刻胶,即可。54.采用实施例2的制备方法,其刻蚀玻璃效率为450nm/min,刻蚀垂直度为88±3°,粗糙度<30nm。55.实施例3:56.本实施例基本同实施例1,区别仅在于:利用电感耦合反应离子刻蚀技术对cr膜及石英基片进行刻蚀;刻蚀石英基片的工艺参数为刻蚀功率800w,偏置射频功率500w;刻蚀温度为60℃,刻蚀石英基片的气体及流量为ar(辅助气体)35sccm,chf3 200sccm,气压为120mtorr;刻蚀cr膜的气体及流量为刻蚀cr膜的气体及流量为氯气55sccm,气压为10mtorr。57.采用本实施例的制备方法,其刻蚀玻璃效率为350nm/min,刻蚀垂直度为91°;粗糙度<50nm。58.对比例159.本对比例1,涉及一种用于精细加工微纳米玻璃结构的制备方法,其中待加工结构的最小尺寸为2微米,微纳米玻璃结构的制备方法包括如下步骤:60.清洗1mm厚的4inch石英基片;沉积一层130nm厚的cr膜;再在cr膜上涂覆光刻胶,利用紫外光刻做出栅条结构;利用电感耦合反应离子刻蚀技术对cr膜及石英基片进行刻蚀;刻蚀cr膜的工艺参数为刻蚀功率400w,偏置射频功率40w;气体及流量为氯气55sccm,气压为10mtorr;刻蚀石英基片的工艺参数为刻蚀功率1400w,偏置射频功率80w,刻蚀温度为58℃;刻蚀石英基片的气体及流量为ar(辅助气体)35sccm,chf3 110sccm,气压为45mtorr。61.图3为采用对比例1制备的微米玻璃结构的sem图,其刻蚀侧壁角度为84.2°。62.采用对比例1的制备方法,其刻蚀效率为458nm/min,刻蚀垂直度为84.2°;粗糙度>200nm。63.对比例264.本对比例2,涉及一种用于精细加工微纳米玻璃结构的制备方法,其中待加工结构的最小尺寸为200nm,微纳米玻璃结构的制备方法包括如下步骤:65.准备基片厚度为600um的石英玻璃,并对待加工的石英玻璃进行无机标准清洗;将厚度为400nm的光刻胶涂在玻璃表面;采用电子束直写曝光的方式将加工的结构转移至基片表面的光刻胶上;采用感耦合反应离子刻蚀技术进行刻蚀石英玻璃,参数为刻蚀功率1200w,偏置射频功率150w,ar(辅助气体)35sccm,chf3 110sccm,气压为35mtorr;刻蚀温度为50℃。66.采用对比例2的制备工艺,其刻蚀效率为550nm/min,刻蚀垂直度为110°,粗糙度>300nm。67.对比例3:68.本对比例和实施例1的区别仅在于:偏置射频功率为600w。69.采用本对比例的制备方法,其刻蚀效率为250nm/min,刻蚀垂直度为97°;粗糙度200nm。70.对比例4:71.本对比例和实施例1的区别仅在于:chf3 250sccm。72.采用本对比例的制备方法,其刻蚀效率为270nm/min,刻蚀垂直度为109.4°;粗糙度270nm。73.图4为采用对比例4制备的微米玻璃结构;其中a为刻蚀后玻璃结构的横截面图及横向尺寸标识;b为刻蚀后玻璃结构侧壁角度为109.4°。74.本发明通过优化工艺组合,选取合适的掩膜薄膜及加工参数的筛选,通过调节刻蚀气体流量,组合比、射频源功率、偏压、刻蚀温度等参数,在保证获得较好侧壁垂直度和形貌粗糙度的前提下,刻蚀玻璃速率达到了710nm/min。比之前常用的工艺,刻蚀速率提高了近两倍,粗糙度从之前的200nm‑300nm降低到40nm以下,侧壁垂直度由70°提高至接近90°。相信本发明的制备方法将在光通信、射频、微机电系统、微流控芯片、微波和三维集成领域的玻璃器件加工中得到广泛的应用。75.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122991.html

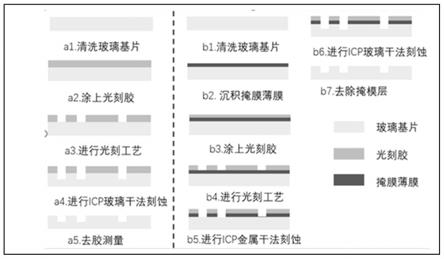

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。