一种复合量程压力传感系统的封装方法与流程

- 国知局

- 2024-07-27 12:39:44

1.本发明属于微电子机械与压力传感器领域,具体涉及一种复合量程压力传感系统的封装方法。背景技术:2.硅压阻式压力技术是压力传感技术较为成熟的一类,基于硅压阻式压力传感器件体积小、灵敏度高、工艺难度小、成本低的优点,被广泛应用于航空航天、工业控制、消费电子等领域。利用微机械加工和集成化技术,硅压阻式压力传感系统已实现微型化、集成化、智能化、系列化、标准化,并向高可靠性方向发展。其中,复合量程式压力传感器系统是一种特殊的压力传感系统形式,通过不同量程的压力传感器的复合协同测量,能够实现系统宽量程内高精度压力测量的功能,能够扩展压力传感系统的应用范围。3.常规的硅压阻式压力传感器在压力传感系统中安装应用时,采用的方法一般是将传感器安装到系统结构中的某处,传感器气嘴端与系统结构之间形成气密性封装与连接,传感器电气引脚端与系统的电路板之间的电气连接,则通过传感器引脚直接焊接到电路板上实现。若采用常规的压力传感器封装形式时,存在以下问题:4.(1)多量程压力传感器需要封装到同一气路结构中,结构较为复杂,同时涉及多只压力传感器与气路结构之间、气路结构与壳体之间的多道气密性封装,其中一处发生泄漏,就会使整个系统出现问题;5.(2)多量程压力传感器安装到同一气路结构后,再与系统的电路板之间通过传感器引脚焊接实现电气连接,如果加工误差较大,则会出现焊接时不匹配或引入应力较大的问题,若将各传感器采用分别焊接软导线或采用挠性电路板过渡连接,则系统结构与工艺都较为复杂,大为增加成本;6.(3)压力传感器直接固定到系统结构上,或安装有多量程复合的压力传感器的气路结构安装到系统结构上时,会将外界引入到系统结构外壳上的干扰信号直接传输到压力传感器上,从而影响压力传感器的精度指标。技术实现要素:7.本发明需解决的技术问题是提供一种封装工艺简单、精度指标高的复合量程压力传感系统的封装方法。8.为解决上述技术问题,本发明提供的一种用于复合量程压力传感器系统的封装方法,具体实施步骤如下:9.(1)将各只不同量程的压力传感器安装电磁屏蔽壳,实现电磁屏蔽;10.(2)将带有电磁屏蔽壳的多量程压力传感器安装到系统中的电路板上;11.(3)将安装有多量程压力传感器的系统电路板安装到系统结构壳体内,所述系统结构壳体上一体化加工气路结构,对外进行密封电气连接;12.(4)在所述系统结构壳体上安装盖板结构,并进行系统结构密封,实现压力传感系统的一体化封装。13.进一步的,所述气路结构集成隔尘结构。14.进一步的,将所述压力传感器嵌套于电磁屏蔽壳中,二者形成间隙配合,并与电磁屏蔽壳连接为一体。15.进一步的,所述电磁屏蔽壳选用导通性良好的金属加工成型,通气孔尽量小。16.进一步的,所述压力传感器与电磁屏蔽壳采用胶粘、螺纹连接、焊接工艺连接为一体。17.进一步的,所述电磁屏蔽壳底部设计有一圈安装支柱,通过焊接与电路板的信号地层电气导通。18.进一步的,所述电磁屏蔽壳外沿设计有法兰盘,通过紧固螺钉与系统电路板进行安装,实现与系统电路板上信号地层的连接。19.进一步的,所述系统结构壳体与盖板结构安装轮廓规整,采用激光焊接形式实现一体化封装。20.进一步的,所述压力传感器形式为to封装的压力传感器,to基座设计为法兰状。21.与现有技术对比,本发明的显著效果是:22.(1)本发明提出压力传感系统的一体化封装方法,对原方法中传感器本身的器件级封装、以及传感器与气路结构之间封装的漏率水平不再要求,降低了封装工艺难度;23.(2)本发明将多量程压力传感器直接焊接到系统电路板上并统一封装,也规避了传感器气嘴端与结构封装、传感器引脚端与电路板固定安装之间需要严格匹配设计的要求,这对结构设计与工艺实施都提供了较大便利;24.(3)本发明中系统结构上的气嘴统一引气,压力传感器与系统结构之间无直接接触,压力传感器自身也安装电磁屏蔽壳结构,有效避免了外界杂质信号干扰以及内部多只传感器之间的信号干扰,有助于提升压力传感系统的精度指标;25.(4)本发明充分利用常见的材料与仪器设备,实施方便,成本低廉,能够广泛应用于复合量程微型压力传感系统的封装工艺中。附图说明26.图1是本发明提供的一种复合量程压力传感系统的封装方法流程图;27.图2是本发明具体实施例提供的压力传感器安装电磁屏蔽壳示意图;28.图3是本发明具体实施例提供的带有电磁屏蔽壳的多量程压力传感器安装到系统电路板示意图;29.图4是本发明具体实施例提供的系统电路板安装到系统结构壳体内示意图;30.图5是本发明具体实施例提供的系统结构壳体上安装盖板结构示意图。31.图中:1.压力传感器;2.电磁屏蔽壳;3.系统电路板;4.系统结构壳体;5.滤芯结构;6.密封连接器;7.密封圈;8.盖板结构。图中结构对称,螺钉、导线、结构胶等细小附件未标注,部分加工细节未展示,图中结构的尺寸并非实际大小,仅为示意。具体实施方式32.下面结合附图和实施例,对本发明一种复合量程压力传感系统的封装方法进行详细说明。33.图1展示了本发明提供的一种复合量程压力传感系统的封装方法流程,所述方法包括:34.(1)将各只不同量程的压力传感器安装电磁屏蔽壳,完成机械连接,并保证电磁屏蔽壳对压力传感器实现整体包络以实现电磁屏蔽;35.(2)将带有电磁屏蔽壳的多量程压力传感器安装到系统中的电路板上;36.(3)将安装有多量程压力传感器的系统电路板安装到系统结构壳体内,所述系统结构壳体上一体化加工气路结构,对外进行密封电气连接;37.(4)在所述系统结构壳体上安装盖板结构,并进行系统结构密封,实现压力传感系统的一体化封装。38.在本发明的一些实施例中,多量程压力传感器选用成熟to基座封装的结构形式,根据应用需求选择不同量程复合。39.在本发明的一些实施例中,电磁屏蔽壳选用铜、不锈钢、铝等导通性良好的金属加工成型,完整包络压力传感器,通气孔尽量小(约φ1mm),以实现良好的电磁屏蔽功能;40.在本发明的一些实施例中,压力传感器嵌套入电磁屏蔽壳内,与电磁屏蔽壳之间通过胶粘、螺纹连接、焊接等方式实现连接。41.在本发明的一些实施例中,电磁屏蔽壳与系统中电路板通过焊接或螺钉连接方式,与电路板中的信号地层实现电气导通;传感器引脚插入系统中电路板中对应设计的插孔,通过焊接实现电气导通。42.在本发明的一些实施例中,系统结构壳体采用金属一体化加工而成,带有气路结构,气路结构中可集成滤芯式结构,实现系统的隔尘;43.系统对外电气连接可采用安装密封式对外连接器,或密封式电缆等方式实现。44.在本发明的一些实施例中,系统结构安装盖板结构处设计密封圈安装槽,安装盖板时通过密封圈密封实现系统的密封,对于体积较小,安装轮廓比较规整的结构,采用激光焊接形式,实现系统的一体化封装。45.下面结合四个具体的实施例对本发明进一步说明。46.具体实施例147.压力传感器形式为to封装的压力传感器,to基座设计为法兰状便于后续安装。电磁屏蔽壳为纯铜机械加工而成,内部根据传感器基座结构设计,底部设计有一圈安装支柱,用于后续安装到电路板上。将压力传感器1嵌套于电磁屏蔽壳2中,如图2所示,二者形成间隙配合,采用gd414硅橡胶填充传感器安装后的底部空间,室温静置24h固化,使压力传感器与电磁屏蔽壳连接为一体。根据压力传感系统应用要求,安装不同量程的压力传感器,本实施例中安装了两只不同量程的压力传感器进行复合。48.图3为带有电磁屏蔽壳的多量程压力传感器安装到系统电路板步骤示意图。将压力传感器1的引脚、电磁屏蔽壳2的支柱穿过系统电路板3上对应设计的插孔中,通过锡焊将以上支柱与引脚进行电气连接,电磁屏蔽壳的支柱连接的为系统电路板的信号地层,压力传感器引脚连接系统电路板的电路功能层,完成两只压力传感器的安装。49.图4为系统电路板安装到系统结构壳体内示意图。通过紧固螺钉将系统电路板安装到系统结构壳体4内,系统结构壳体4上沿设计密封圈安装槽,系统结构壳体上的气路结构为一体化加工而成,气路中嵌入不锈钢隔尘网式滤芯结构5,可实现系统结构气路的隔尘,系统结构上安装密封连接器6,连接器导线与系统电路板进行焊接,实现对外电气连接。50.图5为系统结构壳体上安装盖板结构示意。将密封圈7安装到系统结构壳体上沿的密封圈安装槽内,通过紧固将盖板结构8安装到系统结构壳体上,压紧密封圈实现系统结构的整体密封。51.具体实施例252.本实施例与实施例1的区别,主要为进行了4只不同量程压力传感器的复合与封装,经测试,系统性能良好,验证了本发明在更多只压力传感器复合时可行性。53.具体实施例354.本实施例与实施例1的区别,主要为电磁屏蔽壳由不锈钢加工而成,与传感器基座之间通过电阻焊接工艺实现连接,屏蔽壳外沿设计有法兰盘,均匀布置一圈螺钉孔,通过紧固螺钉与系统电路板进行安装,实现与系统电路板上信号地层的连接。55.具体实施例456.本实施例与实施例1的区别,主要为系统结构壳体与盖板结构通过激光焊接实现系统结构的密封,系统结构壳体与盖板结构为同种材质以方便焊接,本实施例中采用的都为316l不锈钢材料,两个结构接缝轮廓为规则的矩形,四角倒角,通过脉冲激光焊接工艺实现了二者的连接与密封。57.以上对本发明的具体实施例进行了详细的描述,但仅是本发明的优选实施方式,本发明的保护范围不仅局限于以上描述的实施例,可以根据实际应用需要,扩展到更多类型器件的应用场合。对于本领域技术人员,任何对本发明的等同修改和替代都在本发明的范畴之中,在不脱离本发明原理下的均等改进与润饰,都应在本发明的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122988.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

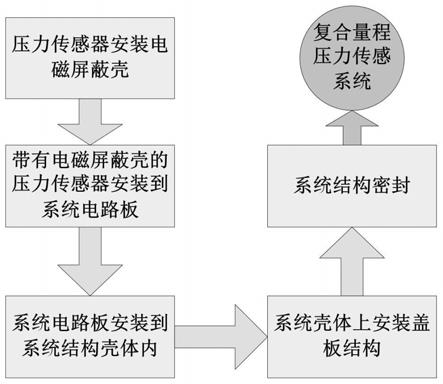

返回列表