一种浸润性梯度表面的加工方法

- 国知局

- 2024-07-27 12:39:42

1.本发明属于表面浸润性领域,涉及一种能使液滴在高温下发生定向运动的微纳结构表面的设计和加工方法,具体运用到液滴在高温下的莱顿弗罗斯特效应以及微结构表面的具体加工制造方法。背景技术:2.在过去的几十年中进行的研究已经确定,控制固体表面上的液滴的推进不仅会产生令人着迷的科学,而且有望在各种传热和微流体技术中得到可行的应用。液滴在固体表面定向运动目前被广泛应用于水收集、油水分离、微流控、自清洁等领域,已成为表界面领域的研究热点。从近年来的研究中可以发现液滴定向运动行为研究对理解液体与固体表面之间的作用机制具有重要意义。然而,目前对液滴定向运动的研究主要集中在宏观尺度和常温方面,缺乏对微结构以及高温下液滴运动的研究。3.液体沸腾、蒸发是自然中十分常见的自然现象,同时也是许多工程领域常见的现象,如发电、制冷、海水淡化、化学处理和电子冷却等,利用高温情况下特殊的液体沸腾现象莱顿弗罗斯特现象进行低阻力热量传输成为了近年来研究的重点。研究发现,当固体表面温度达到或超过液体的莱顿弗罗斯特温度时,固体表面上的液滴会在表面上做剧烈地无规则运动,而当热固体表面为某些特殊表面结构时,液滴可以发生定向移动。液滴运动的方向取决于表面结构及其几何参数,并且在一定温度下,液滴的运动方向会发生改变。这是由于固体表面微观结构的变化而导致的蒸汽流动特征差异,从而形成自推进现象机理。4.本发明还在研究中发现,在自然界中有许多植物上的叶序都位于可见的顺时针和逆时针螺旋家族,其中以向日葵为例,向日葵花籽的分布是发散角等于137.5度时的黄金角,使圆点排列没有空隙,向日葵花盘最密实、最坚固,能量吸收最有效率,向日葵花籽的这种自然的排布方式就是斐波那契螺旋阵列,斐波那契螺旋阵列是使用黄金分割比为角度增长系数的密绕螺旋,可以在圆平面上生成无序且宏观均匀分布的点云。这种排布方式极具数学美感,并且紧致规律有序。5.探究高温下液滴定向运动能帮助实现高温下的定向冷凝和定点冷却。本发明便是根据这一点,再采用斐波那契螺旋阵列的结构设计了一种新型微纳结构表面,使其在高温下能使液滴发生定向自驱动。技术实现要素:6.本发明要克服现有技术的缺点,提供一种新型的微纳疏水表面,使其在高温环境下,液滴滴入该表面后会向着固定方向运动。最终实现在高热流密度区,使液滴定向运动,做到定点冷却的目的。7.本发明的一种浸润性梯度表面的加工方法,包括如下步骤:8.(1)设计和绘制版图;9.(1.1)绘制示意图;10.本发明使用l‑edit设计版图示意图,如图1所示,版图示意图中的微圆柱点较少,微圆柱直径也相对较大,同时微圆柱间的空隙也较大,但能够简单表现出斐波那契螺旋结构的设计思想,相比具体版图设计可以清晰地展现版图结构布局。11.斐波那契螺旋阵列结构具有简单的表达式,在平面上的坐标可以表示为:[0012][0013]式中n为单元编号,φs为螺旋角增长系数。取黄金分割比(即每次转角为137.5°)时,得到宏观上均匀分布但无序的分布结构,称为斐波那契螺旋阵列结构。如图2所示,p1,p2,p3表示依次序排列的三个微圆柱,它们绕大圆域的圆心每次转过2π‑2π·0.618(因为2π·0.618为优角,因此取与其和为周角的另一个小于180°的值)的角度值,即137.5°,并且依次序微圆柱圆心距离大圆域圆心的距离逐渐增大。[0014](1.2)设计版图参数;[0015]用matlab对所设计的斐波那契螺旋阵列参数进行详细设计和计算,(将4英寸硅片划分为4块区域,每块区域内的由圆心向圆周逐渐增大的面积分数不同,其中面积分数表示一定区域内微圆柱面积该区域内面积的比例,用以表示微圆柱的疏密程度,面积分数大则微圆柱较疏,面积分数小则微圆柱较密),版图中微圆柱圆心与圆域圆心距离变化如式(2)变化,版图中微圆柱直径参数按照式(3)变化,[0016][0017][0018]其中a,b是微圆柱半径调整参数,a影响微圆柱的初始半径,b影响微圆柱半径的增大速率,0<a+b≤1,a>0,b>0;0.48×42是大圆范围半径(略小于硅片的圆域范围,即四分之一4英寸硅片区域),n是小圆柱数量,t是微圆柱序号,代表第几个微圆柱,k是微圆柱直径分离调整参数,用以防止出现微圆柱重叠的情况。[0019]设计微圆柱的柱高为10μm,使液滴能更好地受到浸润性梯度微结构表面的影响发生定向运动,可根据实际需求调整柱高。[0020](1.3)绘制版图;[0021]根据步骤(1.2)中计算得到的参数,用autocad绘制得到版图,如图3所示,设计这样的结构可以做到实现在每个圆域内,排布的微纳小圆柱由中心向外直径逐渐增大,整体的面积分数从圆心到圆周由小到大,即实现圆域内从中心向外由疏到密的结构。这个设计能完全符合在实现莱顿弗罗斯特现象的高温下液滴将由面积分数高的位置向面积分数低的位置运动的结构设想。[0022]最后再在整个圆域中心挖去一个小圆区域的圆域用于液滴汇聚,从而实现液滴的定向冷凝。四英寸硅片四块不同区域内微圆柱面积分数不同,将得到不同的液滴定向运动效果,因此可选择合适的参数应用到实际中。[0023](2)版图加工;[0024]完成微结构设计之后,先用intellisense进行刻蚀的三维仿真,确保理论上无缺漏后,使用光刻机加工出硅片(加工多片微圆柱高度不同的硅片进行对比),按照如下步骤进行:[0025](2.1)热氧化;[0026]将硅晶片进行热氧化出sio2,作为湿法腐蚀过程中硅的掩膜。[0027](2.2)光刻;[0028]利用光刻设备,将掩膜版和硅片上的对准标记进行对准,光线通过绘有所设计结构图案的掩膜版中的透明部分进行曝光。将曝光后的硅片置于显影液(tmah)中显影,光刻的流程如图4所示。将显影好的硅片,置于去离子水槽中冲洗,使用去离子水冲洗完成之后进行甩干。加热硅片,从而使硅片上的光刻胶中的有机溶剂进一步蒸发,让光刻胶在硅片上的粘附更加稳定牢靠,提高掩膜效果。[0029](2.3)rie刻蚀;[0030]在以光刻胶为掩膜的情况下,通过rie刻蚀多余的二氧化硅,得到掩膜图形,掩膜如图5所示。[0031](2.4)去胶;[0032]利用硫酸:双氧水=3:1的溶液去除剩余光刻,去胶之后用去离子水清洗并检查设计的掩膜版图是否完整。[0033](2.5)koh腐蚀;[0034]将处理好的硅片放入40%浓度的koh溶液中进行腐蚀。[0035](2.6)清洗,成片;[0036]腐蚀完毕后,用去离子水清洗干净后甩干,得到制备完成的具有所设计微结构的硅片。[0037](3)实验测试;[0038]加工完成图浸润性梯度微结构表面如图6所示,对加工完成的微结构进行实验测试。本发明将实验设备整体放在光学阻尼隔振平台上进行来保证平整以排除重力干扰,使用恒温加热台对硅片进行加热到莱顿弗罗斯特点的温度来达到实验要求的温度,初步通过注射器向微结构表面滴入液滴,通过高速相机观察实验现象,通过观察液滴具体的运动状态和液‑气相变过程,对微结构进行优化设计并总结归纳实验现象。[0039]本发明的技术路线是设计疏密变化不同的斐波那契螺旋结构,然后通过实验结果来调整结构设计参数,最终完善得到使液滴定向运动效果最好的结构参数。[0040]本发明的优点是:提供了对莱顿弗罗斯特现象的一种全新应用设计,结构简单,易于实现,主要应用于在高温下需要定向冷却的环境中,另外也可运用本发明的结构来实现高温下的液滴自驱动和自集水。附图说明[0041]图1是版图示意图;[0042]图2是斐波那契螺旋阵列分布示意图;[0043]图3是绘制的加工版图;[0044]图4a‑‑图4c是光刻工艺示意图,图4a是显影阶段示意图,图4b是腐蚀阶段示意图,图4c是去胶阶段示意图;[0045]图5是采用本发明方法所设计的微结构光刻掩膜的图片;[0046]图6是采用本发明方法加工完成的浸润性梯度微结构表面的图片。具体实施方式[0047]下面是通过具体实施示例对本发明进行进一步说明,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。[0048]本发明的一种浸润性梯度表面的加工方法,包括如下步骤:[0049](1)绘制版图;[0050](1.1)绘制示意图;[0051]本发明使用l‑edit设计版图示意图,如图1所示,版图示意图中的微圆柱点较少,微圆柱直径也相对较大,同时微圆柱间的空隙也较大,但能够简单表现出斐波那契螺旋结构的设计思想,相比具体版图设计可以清晰地展现版图结构布局。[0052]斐波那契螺旋阵列结构具有简单的表达式,在平面上的坐标可以表示为:[0053][0054]式中n为单元编号,φs为螺旋角增长系数。取黄金分割比(即每次转角为137.5°)时,得到宏观上均匀分布但无序的分布结构,称为斐波那契螺旋阵列结构。如图2所示,p1,p2,p3表示依次序排列的三个微圆柱,它们绕大圆域的圆心每次转过2π‑2π·0.618(因为2π·0.618为优角,因此取与其和为周角的另一个小于180°的值)的角度值,即137.5°,并且依次序微圆柱圆心距离大圆域圆心的距离逐渐增大。[0055](1.2)设计版图参数;[0056]用matlab对所设计的斐波那契螺旋阵列参数进行详细设计和计算,(将4英寸硅片划分为4块区域,每块区域内的由圆心向圆周逐渐增大的面积分数不同),如图3所示,版图中上面两个大圆域从左往右分别为圆c1和圆c2,下面两个大圆域从左往右分别是圆c3和圆c4。每个大圆域中大量的微圆柱按照斐波那契螺旋阵列的规律分布。其中每个大圆域中间都挖掉了一块以大圆域圆心为圆心,半径2000μm的圆心区域不刻蚀微圆柱(即为平滑无小圆柱的硅面)以用于汇聚液滴。[0057]下面是各个大圆域中各自的每个微圆柱到各自大圆域中心的距离变化,以及微圆柱直径的变化方程:[0058]圆c1(最小微圆柱直径8.5μm,最大微圆柱直径185μm):(挖去圆域的中心圆后t取1355‑15000)[0059]距离圆域圆心距离变化式:[0060][0061]微圆柱的直径大小变化式:[0062][0063]圆c2(最小微圆柱直径6μm,最大微圆柱直径135μm):(挖去圆域的中心圆后t取1468‑16000)[0064]距离圆域圆心距离变化式:[0065][0066]微圆柱的直径大小变化式:[0067][0068]圆c3(最小微圆柱直径4.5μm,最大微圆柱直径110μm):(挖去圆域的中心圆后t取1093‑16000)[0069]距离圆域圆心距离变化式:[0070][0071]微圆柱的直径大小变化式:[0072][0073]圆c4(最小微圆柱直径10μm,最大微圆柱直径200μm):(挖去圆域的中心圆后t取838‑10000)[0074]距离圆域圆心距离变化式:[0075][0076]微圆柱的直径大小变化式:[0077][0078]设计微圆柱的柱高为10μm,使液滴能更好地受到浸润性梯度微结构表面的影响发生定向运动,可根据实际需求调整柱高。[0079](1.3)绘制版图;[0080]根据步骤b中计算得到的参数,用autocad绘制得到版图,如图3所示,按照设计完成的具有微结构的硅片可以做到实现在每个圆域内,排布的微纳小圆柱由中心向外直径逐渐增大,整体的面积分数从圆心到圆周由小到大,即实现圆域内从中心向外由疏到密的结构。这个设计能完全符合在实现莱顿弗罗斯特现象的高温下,液滴将由面积分数高的位置向面积分数低的位置运动。[0081]在整个圆域中心有一块半径2000μm小圆区域没有微结构的平滑硅面用于液滴汇聚,从而实现液滴定向的冷凝。四英寸硅片四块不同区域内微圆柱面积分数不同,将得到不同的液滴定向运动效果,因此可选择合适的参数应用到实际中。[0082](2)版图加工;[0083]以4英寸大小的圆形硅片(100)为基底,并采用现有的mems工艺进行加工制备所需的微结构表面。[0084](2.1)热氧化;[0085]将硅晶片置于熔融石英盒中,在900‑1200℃的熔炉中在正表面(抛光面)进行热氧化出sio2,作为湿法腐蚀过程中硅的掩膜。[0086](2.2)光刻;[0087]首先对硅片进行预处理,让硅片暴露在六甲基二硅胺烷(hmds)蒸汽中,增加光刻胶与硅片的粘附强度。之后将硅片真空吸附在离心式均胶机上高速旋转,把光刻胶滴入硅片中心,利用离心力将光刻胶均布在硅片上。再在150℃温度下加热使光刻胶层得到固化,同时蒸发部分光刻胶溶剂。[0088]然后利用光刻设备,将掩膜版和硅片上的对准标记进行对准,光线通过绘有所设计结构图案的掩膜版中的透明部分进行曝光。将曝光后的硅片置于显影液(tmah)中,溶解掉光照(正胶)部分,采用正胶能获得较高的光刻精度,光刻的流程如图4所示。将显影好的硅片,置于去离子水槽中冲洗,使用去离子水冲洗完成之后进行甩干。加热硅片,从而使硅片上的光刻胶中的有机溶剂进一步蒸发,让光刻胶在硅片上的粘附更加稳定牢靠,提高掩膜效果。[0089]最后将硅片置于显微镜下仔细查验,看光刻是否到位,线条是否光滑齐整,是否有杂质区域,检查光刻是否达到理想的结果。[0090](2.3)rie刻蚀;[0091]在以光刻胶为掩膜的情况下,通过rie刻蚀多余的二氧化硅,得到掩膜图形,掩膜如图5所示。[0092](2.4)去胶;[0093]利用硫酸:双氧水=3:1的溶液去除剩余光刻,去胶之后用去离子水清洗。清洗之后,进行甩干,目检之后进行镜检,在显微镜下查看表面光刻胶是否已经去除干净,所设计的掩膜版图是否完整。[0094](2.5)koh腐蚀;[0095]将处理好的硅片放入40%浓度的koh溶液中进行腐蚀,溶液的温度恒温50度。[0096](2.6)清洗,成片;[0097]腐蚀完毕后,用去离子水清洗干净后甩干,得到制备完成的具有所设计微结构的硅片。[0098](3)实验测试;[0099]加工完成图浸润性梯度微结构表面如图6所示,对加工完成的微结构进行实验测试。本发明将实验设备整体放在光学阻尼隔振平台上进行来保证平整以排除重力干扰,使用恒温加热台对硅片进行加热到莱顿弗罗斯特点的温度来达到实验要求的温度,初步通过注射器向微结构表面滴入液滴,通过高速相机观察实验现象,通过观察液滴具体的运动状态和液‑气相变过程,对微结构进行优化设计并总结归纳实验现象。[0100]本发明是对莱顿弗罗斯特现象的一种全新应用设计,结构简单,易于实现,主要应用于在高温下需要定向冷却的环境中,另外也可运用本发明的结构来实现高温下的液滴自驱动和自集水。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122986.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

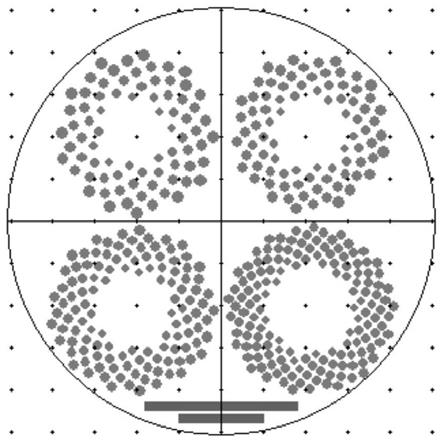

返回列表