高精度金属光码盘制备方法及高精度金属光码盘与流程

- 国知局

- 2024-07-27 12:39:23

1.本发明涉及mems技术、精密加工技术、金属光码盘和光电编码器制造领域,具体涉及一种高精度金属光码盘制备方法及高精度金属光码盘,适用于光电编码器制备、国防工业、航空航天、工业自动化等领域。背景技术:2.光电编码器是一种通过光电转换将机械几何位移量转换成脉冲或数字量的一种器件,它由光源和光敏感元件、光码盘和嵌入式软硬件三大部分组成。目前光源和光敏感元件几乎都是国外产品(例如:安华高、尼康、micro‑e、雷尼绍、海德汉,ic haus等等),这类的产品通常将光源、光敏感元件、相关的编码电路和接口电路集成于一个(以下称为读数头)或两个芯片(光源和读数头)中实现高度的集成化,提高了它们的技术门槛和核心竞争力;光码盘从其制造的材质来分可分为:菲林、树脂、玻璃和金属光码盘。光码盘的另一种分类方法是根据其工作方式分为:投射式和反射式两类;类似地,光码盘大多数都由国外相应的光源和光敏感元件公司生产(例如:安华高、尼康、micro‑e、雷尼绍、海德汉,ic haus等等)。虽然国内也有众多的光码盘生产公司,但它们的产品主要在低端的菲林、树脂、玻璃和低精度的金属光码盘,高端的玻璃光码盘很少涉足,尤其是高端金属光码盘在国内几乎没有相关的产品报道,国内的高端金属光码盘产品在国内几乎处于空白状态。3.金属光码盘是在金属衬底上制备条纹,使之形成透光和遮光条纹(透射光码盘)或反光和吸光条纹(反射光码盘)。针对金属透射光码盘,国内光码盘公司主要是使用光刻、湿法刻蚀工艺制备透光条纹(最小线宽50μm,精度误差±20μm),或是使用干膜光刻、微电铸工艺(最小线宽40μm,精度误差±5μm)。针对金属反射光码盘光刻、吸光层图形化(刻蚀、lift‑off等),最小线宽40μm,精度误差±5μm,但是其反光层反光率约为86%,吸光层吸光率约为65%,极大的限制了反射光码盘的性能。金属光码盘具有抗冲击的优势,且工作温度范围宽广,非常适用于工业、汽车、航天航空和国防等领域。4.随着国内制造业的升级和国际贸易环境的改变,国内编码器公司、工业机器人公司和激光雷达公司等需要光码盘的企业对光码盘的性能提出了更高的要求,需要国内光码盘生产企业实现产业升级换代,完成高端光码盘的仿制。针对国内光码盘产品的现状,本发明提出从材料工艺和非硅mems制造技术出发,分别研究金属透射光码盘和金属反射光码盘的成套制备技术,提高金属光码盘的制造精度和提高金属反射光码盘的吸光和反光能力,实现高端的金属光码盘量产工作,并以替代国外对应的产品。技术实现要素:5.为解决上述问题,本发明的目的在于提供一种高精度金属光码盘制备方法及高精度金属光码盘,以至少解决高端的金属光码盘被国外厂商完全垄断的技术问题。6.本发明的目的是通过以下技术方案实现的:7.根据本发明的一实施例,提供了一种高精度金属光码盘制备方法,包括如下制备步骤:8.s2.在金属基片的一面设置一层吸光层材质;9.s3.在金属基片设置吸光层材质的一面上通过曝光显影技术形成码道图形;10.s4.在金属基片形成码道图形的一面上设置一层保护材料,制备出金属光码盘。11.进一步地,该方法包括如下制备步骤:12.s1.在金属基片的一面形成切割所需的码盘外框图形;13.s2.在金属基片的另一面设置一层吸光层材质;14.s3.在金属基片设置吸光层材质的一面上通过曝光显影技术形成码道图形;15.s4.在金属基片形成码道图形的一面上设置一层保护材料;16.s5.按照码盘外框图形对金属基片进行切割,制备出金属光码盘。17.进一步地,步骤s3包括:18.s31.在金属基片设置吸光层材质的一面上设置一层光敏性材料;19.s32.对光敏性材料进行曝光显影使其图形化形成多种需求的码道图形;20.s33.在金属基片形成码道图形的一面上设置一层反光层材质;21.s34.去除金属基片上码道图形外区域的涂层材质,露出吸光层材质。22.进一步地,步骤s3包括:23.s31′.在金属基片设置吸光层材质的一面上设置一层反光层材质;24.s32′.在金属基片设置反光层材质的一面上设置一层光敏性材料;25.s33′.对光敏性材料进行曝光显影使其图形化形成多种需求的码道图形;26.s34′.去除金属基片上码道图形外区域的涂层材质,露出吸光层材质。27.进一步地,对光敏性材料进行曝光显影使其图形化形成多种需求的码道图形包括:28.对光敏性材料进行曝光显影,选择性去除部分光敏性材料使其去除光敏性材料的区域形成多种需求的码道图形;29.步骤s34包括:去除金属基片上码道图形外区域的反光层材质、光敏性材料,露出吸光层材质;30.步骤s34′包括:去除金属基片上码道图形外区域的光敏性材料、反光层材质,露出吸光层材质。31.进一步地,对光敏性材料进行曝光显影使其图形化形成多种需求的码道图形包括:32.对光敏性材料进行曝光显影,选择性去除部分光敏性材料使其预留光敏性材料的区域形成多种需求的码道图形;33.步骤s34及步骤s34′包括:去除金属基片上码道图形外区域的反光层材质,露出吸光层材质。34.进一步地,步骤s5包括:在金属基片切割形成码盘外框图形的一面上设置一层保护层,按照码盘外框图形对金属基片进行切割,切割后去除金属基片上的保护层,制备出金属光码盘。35.进一步地,步骤s5包括:在金属基片切割形成码盘外框图形的一面上设置一层保护层,将多个金属基片层状叠加,按照码盘外框图形对每个金属基片进行切割,并使金属基片逐个剥离,去除金属基片上的保护层,制备出金属光码盘。36.进一步地,方法还包括步骤:37.s6.将制备出的金属光码盘与底座组装。38.进一步地,包括如下制备步骤:39.s1.在金属基片的一面使用刻蚀工艺刻出切割所需的码盘外框图形;40.s2.在金属基片的另一面沉积或涂敷一层吸光层材质;41.s3.在金属基片设置吸光层材质的一面上通过曝光显影技术形成码道图形;42.s4.在金属基片形成码道图形的一面上沉积或涂敷一层保护材料;43.s5.按照码盘外框图形对金属基片进行切割,制备出金属光码盘。44.进一步地,金属基片的材质为各种金属或金属合金,如不锈钢、铝、铝合金、钛、钛合金、铬等。45.进一步地,刻蚀工艺为湿法溶液刻蚀工艺、干法气体刻蚀工艺等。46.进一步地,沉积或涂敷的吸光层材质为黑色金属、黑色金属合金及其混合物、黑色金属化合物及其混合物、黑色聚合物及其混合物和黑色碳系材料等。47.进一步地,使用光刻技术对光敏性材料进行曝光显影;48.光刻技术为紫外曝光、深紫外曝光、激光直写等技术;49.光敏性材料为正性光刻胶、负性光刻胶、光敏型聚酰亚胺、光敏型干膜等材料。50.进一步地,设置一层反光层材质为沉积或涂敷一层反光层材质,反光层材质为金属或金属化合物,如镍、铌、铁、铜、铬、金、铝、银等。51.进一步地,对金属基片进行切割的切割工艺为激光切割、线切割、高压水切割、冲床、内圆切割等。52.进一步地,吸光层材质为黑铬。53.进一步地,光刻胶的厚度为500纳米~20微米。54.进一步地,反光层材质为镍、铌、铁、铜、铬、金、铝、银等;反光层材质的厚度为20纳米~5微米。55.进一步地,湿法溶液刻蚀工艺中的湿法溶液为丙酮或碱性溶液;干法气体刻蚀工艺中的干法刻蚀气体为氧气、氩气、氮气、四氟化碳、六氟化钾。56.根据本发明的另一实施例,提供了一种高精度金属光码盘,高精度金属光码盘为由上述高精度金属光码盘制备方法制备而成。57.与现有技术相比,本发明具有如下有益效果:58.1、本发明工艺简单、成本低、成品率高、具备规模化生产的能力;59.2、本发明从材料工艺和非硅mems制备技术出发,分别研究金属反射光码盘的成套制备技术;60.3、本发明克服传统码盘的精度、吸光率和反射率低下问题,提高金属光码盘的制备精度和提高金属反射光码盘的吸光和反光能力。附图说明61.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征目的和优点将会变得更明显。62.图1为本发明一种高精度金属光码盘制备方法的流程图;63.图2为本发明一种高精度金属光码盘制备方法的优选流程图;64.图3为本发明一种高精度金属光码盘制备方法的工艺流程示例图;65.图4为本发明高精度金属光码盘的平面图;66.图5为本发明高精度金属光码盘码道的放大示意图;67.其中,1为金属基片,2为码盘外框图形,3为吸光层材质,4为光敏性材料,5为反光层材质。具体实施方式68.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。69.根据本发明的一实施例,提供了一种高精度金属光码盘制备方法,参见图1,包括如下制备步骤:70.s2.在金属基片1的另一面设置一层吸光层材质3;71.s3.在金属基片1设置吸光层材质3的一面上通过曝光显影技术形成码道图形;72.s4.在金属基片1形成码道图形的一面上设置一层保护材料,制备出金属光码盘;该保护材料主要为防止金属基片1磨损、刮花、腐蚀等。73.与现有技术相比,本发明具有如下有益效果:74.1、本发明工艺简单、成本低、成品率高、具备规模化生产的能力;75.2、本发明从材料工艺和非硅mems制备技术出发,分别研究金属反射光码盘的成套制备技术;76.3、本发明克服传统码盘的精度、吸光率和反射率低下问题,提高金属光码盘的制备精度和提高金属反射光码盘的吸光和反光能力。77.其中,参见图2,该方法具体包括如下制备步骤:78.s1.在金属基片1的一面形成切割所需的码盘外框图形2;79.s2.在金属基片1的另一面设置一层吸光层材质3;80.s3.在金属基片1设置吸光层材质3的一面上通过曝光显影技术形成码道图形;81.s4.在金属基片1形成码道图形的一面上设置一层保护材料;该保护材料主要为防止金属基片1磨损、刮花、腐蚀等。82.s5.按照码盘外框图形2对金属基片1进行切割,制备出金属光码盘。83.其中,步骤s3包括:84.s31.在金属基片1设置吸光层材质3的一面上设置一层光敏性材料4;85.s32.对光敏性材料4进行曝光显影使其图形化形成多种需求的码道图形;86.s33.在金属基片1形成码道图形的一面上设置一层反光层材质5;87.s34.去除金属基片1上码道图形外区域的涂层材质,露出吸光层材质3。88.其中,步骤s3包括:89.s31′.在金属基片1设置吸光层材质3的一面上设置一层反光层材质5;90.s32′.在金属基片1设置反光层材质5的一面上设置一层光敏性材料4;91.s33′.对光敏性材料4进行曝光显影使其图形化形成多种需求的码道图形;92.s34′.去除金属基片1上码道图形外区域的涂层材质,露出吸光层材质3。93.其中,对光敏性材料4进行曝光显影使其图形化形成多种需求的码道图形包括:94.对光敏性材料4进行曝光显影,选择性去除部分光敏性材料4使其去除光敏性材料4的区域形成多种需求的码道图形;95.步骤s34包括:去除金属基片1上码道图形外区域的反光层材质5、光敏性材料4,露出吸光层材质3;96.步骤s34′包括:去除金属基片1上码道图形外区域的光敏性材料4、反光层材质5,露出吸光层材质3。97.其中,对光敏性材料4进行曝光显影使其图形化形成多种需求的码道图形包括:98.对光敏性材料4进行曝光显影,选择性去除部分光敏性材料4使其预留光敏性材料4的区域形成多种需求的码道图形;99.步骤s34及步骤s34′包括:去除金属基片1上码道图形外区域的反光层材质5,露出吸光层材质3。100.其中,步骤s5包括:在金属基片1切割形成码盘外框图形2的一面上设置一层保护层,按照码盘外框图形2对金属基片1进行切割,切割后去除金属基片1上的保护层,制备出金属光码盘。该保护层起到的作用为对码盘外框图形2进行保护,便于切割。101.其中,步骤s5包括:在金属基片1切割形成码盘外框图形2的一面上设置一层保护层,将多个金属基片1层状叠加,按照码盘外框图形2对每个金属基片1进行切割,并使金属基片1逐个剥离,去除金属基片1上的保护层,制备出金属光码盘。102.其中,参见图2,该方法还包括步骤:103.s6.将制备出的金属光码盘与底座组装。104.其中,该方法具体包括如下制备步骤:105.s1.在金属基片1的一面使用刻蚀工艺刻出切割所需的码盘外框图形2;106.s2.在金属基片1的另一面沉积或涂敷一层吸光层材质3;107.s3.在金属基片1设置吸光层材质3的一面上通过曝光显影技术形成码道图形;108.s4.在金属基片1形成码道图形的一面上沉积或涂敷一层保护材料;109.s5.按照码盘外框图形2对金属基片1进行切割,制备出金属光码盘。110.其中,金属基片1的材质为各种金属或金属合金,如不锈钢、铝、铝合金、钛、钛合金、铬等。111.其中,刻蚀工艺为湿法溶液刻蚀工艺、干法气体刻蚀工艺等。112.其中,沉积或涂敷的吸光层材质3为黑色金属、黑色金属合金及其混合物、黑色金属化合物及其混合物、黑色聚合物及其混合物和黑色碳系材料等。113.其中,使用光刻技术对光敏性材料4进行曝光显影;114.光刻技术为紫外曝光、深紫外曝光、激光直写等技术;115.光敏性材料4为正性光刻胶、负性光刻胶、光敏型聚酰亚胺、光敏型干膜等材料。116.其中,设置一层反光层材质5为沉积或涂敷一层反光层材质5,反光层材质5为金属或金属化合物,如镍、铌、铁、铜、铬、金、铝、银等。117.其中,对金属基片1进行切割的切割工艺为激光切割、线切割、高压水切割、冲床、内圆切割等。118.其中,吸光层材质3为黑铬。119.其中,光刻胶的厚度为500纳米~20微米。120.其中,反光层材质5为镍、铌、铁、铜、铬、金、铝、银等;反光层材质5的厚度为20纳米~5微米。121.其中,湿法溶液刻蚀工艺中的湿法溶液为丙酮或碱性溶液;干法气体刻蚀工艺中的干法刻蚀气体为氧气、氩气、氮气、四氟化碳、六氟化钾。122.该方法制备的高精度金属光码盘具有成品率高、精度高、吸光率和反射率优良等优点,有抗冲击的优势,且工作温度范围宽广,非常适用于工业、汽车、航天航空和国防等领域。123.实施例1124.本实施例涉及一种高精度金属光码盘制备方法,该高精度金属光码盘制备方法工艺流程示例如图3所示。选取金属基片1,在金属基片1背面进行刻蚀形成码盘外框图形2,随后在其正面沉积一层吸光层材质3,鉴于黑铬金属具有优越的吸光性能(吸收率高),本实施例的吸光层材质3为黑铬;在金属基片1正面采用光刻工艺,旋涂一层正性光刻胶并进行烘烤、光刻、显影、后烘固化步骤形成码道图形;沉积一层反光层材质5,鉴于银金属具有优越的光学反射性能(反射率高)、易于刻蚀成型等的优点,本实施例的反光层材质5为银;使用湿法溶液浸泡去除正性光刻胶得到码盘图形,并在表面覆盖一层保护材料层,按照背面的码盘外框图形2进行切割使码盘逐个剥离,此处为将多个码盘层状叠加后进行的切割,形成的码道图形参见图4‑5。125.本实施例的一种高精度金属光码盘制备方法的具体加工工艺步骤如下:126.(1)选取不锈钢金属基片1放入丙酮溶液中并放置于超声中清洗3‑5分钟,拿出在100℃环境下烘烤充分。127.(2)在不锈钢金属基片1背面采用湿法和激光刻蚀工艺刻出所需要切割的码盘外框图形2。128.(3)将完成刻蚀的不锈钢金属基片1通过溅射和湿法腐蚀工艺进行发黑处理得到一层吸光层材质3。129.(4)选取已沉积完吸光层材质3的不锈钢金属基片1放入丙酮溶液中并放置于超声中清洗3‑5分钟,拿出在100℃环境下烘烤充分后,在表面旋涂厚度为5微米的光敏性材料4,本实施例中的光敏性材料4为正性光刻胶,在100℃环境下烘3分钟;使用光刻机对光刻胶曝光30‑60秒,接着在其显影液中显影90‑120秒,从而光刻出码道图形。130.(5)将制备完成码道图形的不锈钢金属基片1用氮气吹干后放置于热板上在100℃下烘烤5分钟后放入溅射机的腔室内,使用溅射机沉积10分钟得到一层约200纳米的反光层材质5。131.(6)待沉积完成后取出不锈钢金属基片1放置于丙酮溶液中超声5‑10分钟或超声直至光刻胶完全去除为止,在表面旋涂一层保护材料。132.(7)按照背面已刻蚀出的码盘外框图形2进行激光切割后,将金属光码盘放置于去胶液中去除保护层,最终得到高精度金属光码盘成品。133.实施例2134.本实施例涉及的一种高精度金属光码盘制备方法同实施例1,所不同之处在于:在不锈钢金属基片1背面刻蚀切割码盘外框图形2完成后,在不锈钢金属基片1的正面沉积一层反光材质金属银200纳米,时间为10分钟;并如实施例1中(4)所述在反光材质上旋涂一层光敏性材料4并制备出相反的光码盘版图即码道图形,在已图形化的光码盘版图上涂刷一层黑色吸光材料,黑色吸光材料为碳黑墨水。135.实施例3136.本实施例涉及一种高精度金属光码盘制备方法同实施例1,所不同之处在于:使用的光敏性材料4选取的是干膜,选取厚度为20微米,撕开干膜的pet层放置于不锈钢金属基片1正面放入贴膜机中进行贴敷,贴敷温度为75℃‑100℃,贴敷完成后冷却至室温,之后使用光刻机进行曝光,曝光时间为30秒,放置于室温30分钟至2小时,放入弱碱性溶液氢氧化钠中进行显影,显影时间为5分钟,拿出氮气吹干获得光码盘版图即码道图形。137.实施例4138.根据本发明的另一实施例,提供了一种高精度金属光码盘,高精度金属光码盘为由上述高精度金属光码盘制备方法制备而成。139.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122977.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

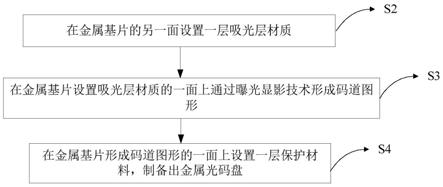

返回列表