一种MEMS芯片的低应力封装方法与流程

- 国知局

- 2024-07-27 12:39:17

一种mems芯片的低应力封装方法技术领域1.本发明属于微机械加工技术领域,具体地说是一种基于单晶硅材料,实现mems芯片同质材料低应力封装的制造方法。背景技术:2.众所周知,芯片封装是微机械加工制造的重要及关键技术。在三维微结构、ic以及mems器件制造中应用日趋广泛,是不可或缺也是决定mems器件性能优劣的关键制造技术。目前,硅基mems芯片的封装大都采用硅和玻璃组成的微结构,由于玻璃和硅为异质材料,其特性存在差异,因材料的热不匹配在封装过程中势必引入封装应力,容易导致mems器件的性能劣化。而硅硅同质材料封装技术是通过化学和物理的作用将硅片与硅片直接紧密连接在一起形成一个整体的封装方法,由于以同质材料替代异质材料实现mems芯片的封装,能显著的减小封装应力,在mems器件的制造中得到了越来越广泛的应用,在微机械加工中占有重要的地位。3.硅硅封装是把两抛光硅片经表面处理,在室温下直接贴合,然后经高温热处理键合在一起的封装技术。经室温贴合的硅片仅靠范德瓦尔斯力或氢键力粘合在一起,键合强度小,很容易分开。一般在实际应用中要求键合的硅片之间结合牢固,有足够的键合强度,保证气密性连接,同时还要满足mems器件结构完成以后切成分立器件的技术要求。为了提高键合强度通常需要在预键合后对硅片进行高温热处理,以确保硅片之间形成很强的共价键,热处理温度一般要达到1000℃以上。由于处理温度较高,对硅芯片会带来一些副作用,如高温会引起在掺杂的再分布,影响到器件特性变化;在高温处理中由于材料热膨胀会带来应力,若热应力无法有效释放,不仅会损伤硅芯片的微细结构,也会造成mems器件工作不稳定和可靠性降低,产生诸多不利影响。因此,解决封装温度过高的问题,实现低温同质材料封装,才能使封装技术更好应用于mems器件制造中。4.低温封装技术的键合温度较低,无法实现高温下sio2粘滞流动将键合界面的空洞填平,容易造成键合界面的空洞较多,最终的键合率较低。必须探索出低温键合新的工艺手段和制造方法,消除界面空洞,增强键合强度,提高键合完整率,实现mems芯片低应力封装,可以提升mems器件性能,在mems器件的制造中具有重要的应用价值。技术实现要素:5.本发明的目的在于提供一种实现mems硅芯片无空洞、高强度、同质材料低应力封装的方法,该方法无需采用价格昂贵的专用键合机,即可实现满足mems器件应用要求的低应力封装,而且还适于mems器件封装的批量生产。6.本发明的目的是通过如下技术方案来实现的:一种mems芯片的低应力封装方法,该方法包括将mems硅芯片和衬底硅片,依次进行化学液处理、热板烘干、等离子体处理、diw清洗、硅片干燥、预键合、低温退火步骤,实现mems芯片同质材料低应力封装;具体步骤如下:(1)化学液处理:使用spm以及rca1溶液对硅芯片和衬底硅片进行化学液表面处理,在待键合面形成si‑oh硅烷醇亲水基团,使硅片具有亲水性并悬挂大量羟基;a、对硅芯片和衬底硅片用spm溶液进行表面处理,处理液温度100~120℃,处理液体积配比h2so4 :h2o2=5:1~10:1,其中h2so4浓度为96.0±1.0%,h2o2浓度为31.0±1.0%,处理时间20~30min,diw清洗20~30min;b、对硅芯片和衬底硅片用rca1溶液进行表面处理,处理液温度50~70℃,处理液体积配比nh4oh:h2o2:h2o=1:1:5~1:1:10,其中nh4oh浓度为28.0~30.0%,h2o2浓度为31.0±1.0%,处理时间5~20min,diw清洗30~60min;表面处理后的硅片呈亲水性,表面悬挂了大量羟基;(2)用热板烘干待封装硅片,热板温度t=100~120℃;(3)对硅芯片和衬底硅片进行等离子体激活处理:提出用o2和cf4 的混合等离子体对硅芯片和衬底硅片进行表面激活、降糙处理、在晶圆表下层区域形成易于消除界面空洞的多孔结构;处理时,使待电离气体的气流方向平行于硅片表面进行冲刷,由电离产生的等离子体不断冲刷硅片表面并与之发生化学反应,用以清洗和抛光硅片表面;阳极电压200~2000v,阳极电流20~800ma,栅极电流20~500ma,处理时间30~120sec,o2流量20~160l/hr,cf4流量20~160l/hr,真空度1×101~3×101pa;(4)diw清洗:采用diw对硅片进行亲水处理,时间30~60min,用以进一步去除硅片表面颗粒和杂质污染,并使键合面形成硅羟基键保持良好的亲水性;(5)硅片干燥:清洗后的硅片在洁净度不低于100级,温度23℃±5℃,相对湿度30%~65%的超净空间自然干燥20~50min,使硅片表面脱水干燥且要保持适度的湿度呈亲水性,悬挂适于键合的烃基,形成良好的键合面表面态;(6)预键合:处理后的硅片在不低于100级的超净空间进行对准贴合,贴合时,要使两硅片平稳的一次性接触贴合,贴合后不要产生相对移动,避免拉断表面形成的化学键;之后,在距离硅片边缘为硅片半径的1/4~1/2的施力点处,施加1~10n的预键合压力,持续3~5min,以达从施力点开始自发性键合直至键合波扩散至整个硅片的目的,完成预键合。7.(7)低温退火:将预键合后的键合片送入退火炉进行退火处理,提出缓慢升温两步退火的工艺方法;工艺参数2~3hr从室温缓慢升温至200~300℃,保温2~3hr;再经40min~2hr升至400~500℃,保温1~3hr,自然降至室温;真空度≤6×10‑3pa,施加键合压力1~5kn,最后出炉完成全部工艺过程实现最终键合;亦可在ar和n2等惰性气体保护下进行热处理。8.本发明经优化的步骤(1)a中所述的处理液体积配比h2so4 :h2o2=5:1~7:1,其中h2so4浓度为96.0±1.0%,h2o2浓度为31.0±1.0%,处理时间20~25min。9.本发明还包括步骤(1)b中所述的处理液体积配比nh4oh:h2o2:h2o=1:1:5~1:1:7,其中nh4oh浓度为28.0~30.0%,h2o2浓度为31.0±1.0%,处理时间5~10min。10.本发明所述步骤(3)中的阳极电压500~1200v,阳极电流100~300ma,栅极电流50~200ma,处理时间30~90sec,o2流量60~120l/hr,cf4流量60~120l/hr,真空度1×101~3×101pa。11.本发明步骤(5)中所述的硅片干燥,在洁净度不低于100级,温度23℃±5℃,相对湿度30%~65%的超净空间自然干燥20~30min。12.本发明步骤(6)中所述的预键合压力施力点为距离硅片边缘为硅片半径的1/4~1/3处。13.本发明步骤(6)中所述的所施加的预键合压力为5~8n,持续4~5min。14.本发明步骤(7)中所述的退火处理,是缓慢升温的两步退火,要在退火过程的两个关键温度点为250~300℃,保温2~3hr;400~450℃,保温2~3hr。15.本发明还包括步骤(7)中所述的退火处理,施加键合压力为2~3kn,用以克服mems芯片高温加工过程中硅片变形所产生的的弹性应变能。16.本发明针对mems芯片的封装,提出了一种可以在较低温度下实现mems芯片封装的新的工艺流程设计及实现方法。其特点是对完成全部平面工艺制作的mems硅芯片及衬底硅片(亦可是两个裸硅片)依次进行化学液处理、热板烘干、等离子体处理、diw清洗、硅片干燥、预键合、低温退火等步骤,其中,化学液清洗主要是用spm和rca1溶液对硅片表面进行特定条件下的表面处理,使硅片具有亲水性并悬挂大量羟基;提出用o2和cf4混合气体等离子体激活芯片表面,且气流方向平行于硅片表面进行冲刷处理,增强了表面激活能,降低了粗糙度,形成易于消除界面空洞的多孔结构;diw清洗及硅片干燥,使硅片表面脱水干燥且保持了适度的湿度,悬挂适于键合的烃基,形成良好的表面态;特定条件的预键合及分步退火,最终实现了满足mems芯片技术要求的同质材料低应力封装。另外,本发明方法也适用于硅裸片之间的封装。17.本发明的设计原理及积极效果是:1、本发明是在全部完成mems硅芯片制作后,进行mems硅芯片和衬底硅片的低温硅硅封装。加工完成的硅芯片作为完整的部件可以采用其他任何封装方式如硅玻璃阳极键合等进行封装,本发明中封装工艺不与硅芯片加工工艺交互影响,封装工艺独立于硅芯片工艺,适用性更广泛。18.2、本发明封装温度不高于500℃,封装过程不会对前期芯片工艺及性能带来任何影响,有效的避免了高温封装对mems芯片造成的热应力引入、微结构损伤、电特性劣化等诸多不良影响。使得在较低封装温度下,实现mems芯片的同质材料低应力封装。19.3、本发明有效地解决了mems硅芯片低温封装普遍存在的封装界面空洞、封装强度偏低等问题,可控性和可操作性强,适于批量重复制作。20.4、本发明实现了低温mems芯片同质材料低应力封装,以si‑si同质材料封装替代si‑glass异质材料封装,显著的降低了封装应力,提升mems器件的综合性能。21.5、本发明综合采用了spm、rca1、等离子激活、diw处理等组合流程处理工艺实现了键合界面态的良好控制,处理后的硅片表面具有亲水性并悬挂适量的羟基,为形成后续良好键合提供了保障,提高了键合率。22.a、通过spm、rca1有效的去除了硅片表面的油脂、吸附的杂质和金属颗粒,同时在键合界面上引入氧原子(o)和氢原子(h)的o‑h键,形成si‑oh这样的硅烷醇亲水基团,使硅片具有亲水性并悬挂大量羟基,利于在键合界面形成水分子桥接氢键网络,是完成后续键合必不可少和至关重要的关键步骤,实践证明,缺少spm、rca1步骤的处理,在其它工艺步骤和工艺参数完全未变的情况下,依旧会严重影响键合界面封装完整率,造成键合不全,因此,本发明组合流程中的spm、rca1处理步骤在键合过程中起到了不可替代的重要作用,为形成后续良好键合奠定了有效的前提保障。23.b、等离子激活:经本发明的化学液清洗处理后的硅片,表面羟基密度增加呈亲水性。而对于低温封装而言,硅片表面的羟基数量,必须做到合适。过少的话,导致键合力不够,过多的话,在退火过程中,因为羟基的脱水反应将在键合界面引入过量的水,硅硅界面的水大部分是通过对硅的氧化进行空洞的消除,若引入羟基的量超出硅硅界面的反应能力,将来不及发生湿氧反应就形成了气泡导致键合界面形成空洞,会严重的降低mems芯片的封装成品率;此外,对于mems芯片而言,前期的制作工序不可避免的改变甚至损伤了键合面原始的表面状态,使硅片表面的粗糙度、平整度、洁净度等都会有所降低,增加了有效键合难度。为实现界面羟基密度的有效抑制消除界面空洞,解决表面粗糙度劣化造成键合率低等影响键合质量的瓶颈技术问题,本发明提出用o2和cf4 的混合气体对硅片表面进行平行冲刷的等离子活化处理的新方法,产生的积极效果有如下几个方面:(1)、增强了键合面的激活能:等离子对硅片处理后,达到了对硅片表面进一步清洗和活化的作用,可以在硅片表面产生悬挂键,显著提高了硅片表面的化学反应能力,使硅片表面生成硅烷醇键的能力得到显著加强,有效的提升了硅片的表面能及表面活性。24.(2)、提高了键合强度:经o2和cf4 混合等离子体处理后,硅晶圆表面会形成氧氟化硅,这种混合等离子体产生的低密度氧氟化硅对水的穿透更好,更容易在水应力及浸润的作用下发生软化,吸收水后的氧氟化硅层体积发生膨胀,使晶圆之间原子尺度接触面积增大,形成更多的si‑o‑si共价键,有效地提高了键合强度。25.(3)、消除界面空洞,实现了硅片表面羟基密度的有效控制:退火空洞一般被认为是退火过程中界面的部分水分子渗进硅基体,发生氧化反应,产生氢气(h2)聚集于界面处造成的。因此,硅表面吸附的水分子量以及羟基数量对界面空洞的生成有着直接的影响。特别是对于低温键合来说,不会像高温键合那样可以通过后续的1000℃以上的高温退火,借助高温下硅片发生塑性形变以及界面sio2的粘滞流动来消除界面空洞。针对这一问题,本发明一方面通过控制o2和cf4 等离子体激活参数,如调整混合气体的流量、激活电压、激活电流、激活时间等来控制硅晶圆表面羟基的数量以及水分子的吸附量,避免退火过程中键合界面由于羟基不足或过剩造成的键合不全或空洞的产生;另一方面利用o2和cf4 等离子体与硅片表面的相互作用,造成晶圆表下层区域形成多孔结构能够储存水,促进键合界面水分子的扩散,有效的吸附过量的水分子,从而消除界面空洞。26.(4)、降低粗糙度:本发明提出使用o2、cf4的混合气体等离子体,且使气流方向平行于硅片表面进行冲刷的表面活化处理方法,显著的降低了硅片表面的粗糙度,同时会使硅片表面亲水性及激活能显著增强,形成了利于直接键合的必要条件,相比于气流方向垂直于硅片表面进行轰击的处理方法,平行冲刷的处理方法可控性更强,处理时间更短,降糙效果更明显,处理后,硅片表面的起伏明显变小,且高度的一致性好,对硅片表面的粗糙度改善效果明显优于垂直轰击处理,键合率显著提高,有效的改善了预键合的效果,对后续形成良好的键合效果起到了至关重要的作用。27.实践证明,缺少特定条件下的o2、cf4的混合气体等离子体处理的步骤,在其它工艺步骤和工艺参数完全未变的情况下,最终的键合效果会在键合面产生较多空洞,严重影响键合质量。因此,本发明组合流程中的o2、cf4等离子处理步骤同样在键合过程中起到了不可或缺的重要作用。28.c、diw清洗及干燥 :硅片经等离子体处理后,会对硅晶圆表面造成一定的损伤并可能引入杂质颗粒污染,本发明提出在等离子激活后用diw对硅片进行再处理,达到进一步清洗硅片,去除硅片表面可能存在的颗粒和杂质污染,使硅片表面保持适度的湿度,悬挂适于键合的烃基的积极效果;之后,在不低于100级的超净环境中自然干燥硅片,既使硅片表面脱水干燥又保持了适度的湿度,悬挂适于键合的烃基,为取得良好的无空洞的预键合效果起到了积极的作用。29.6、预键合:本发明提出2项创新的工艺实施方法,对实现良好的预键合起到了至关重要的作用:①、硅片在不低于100级的超净空间预键合贴合时,待键合硅片要平稳的一次性接触贴合,贴合后不要相对移动,可有效的避免键合面形成的化学键的断裂,对实现高质量、无空洞的键合起到了重要有益作用。②、预键合贴合后,在键合片特定的位置施加特定的压力,具体为距离硅片边缘约为硅片半径的1/4~1/2的施力点处,施加1~10n的压力,持续3~5min,贴合面在施力点开始自发性键合直至键合波扩散至整个贴合面。经红外透射图显示,键合界面无干涉条纹及空洞,达到良好的预键合效果。30.7、低温退火:将预键合片送入退火炉中进行低温退火,本发明提出缓慢升温两步退火的工艺方法,退火结束后自然降至室温。两步退火过程实现了温度缓步变化,减少了界面的温度梯度,避免了一次退火可能产生的应力影响,一步退火使界面的硅烷醇键(si‑oh)通过聚合反应转变为硅氧共价键(si‑o‑si);二步退火使键合面积继续增大,界面键合能平稳提高,改进了界面的键合能,提高了键合强度,使退火后形成无空洞、强力键合界面。附图说明31.图1为本发明mems芯片低应力封装的主要工艺流程图;图2为本发明等离子激活示意图;图3为实施例1memes芯片键合红外效果图;图4为实施例2memes芯片键合红外效果图;图5为实施例3memes芯片键合红外效果图;图6为实施例4硅裸片键合红外效果图;图7为实施例4中实例(1)硅裸片键合红外效果图;图8为实施例4中实例(2)硅裸片键合红外效果图。具体实施方式32.下面将结合附图通过实例对本发明作进一步详细说明,但下述的实例仅仅是本发明其中的例子而已,并不代表本发明所限定的权利保护范围,本发明的权利保护范围以权利要求书为准。33.实施例1本发明为一种mems芯片低应力封装方法,使用完成全部工艺制作的mems硅芯片和衬底硅片,依次进行化学液处理、热板烘干、等离子体处理、diw(去离子水)清洗、硅片干燥、预键合、低温退火等工艺制作,实现mems芯片同质材料低应力封装。工艺流程如图1所示,具体步骤如下:步骤1、使用双面抛光硅片,一片是完成制作的mems硅芯片,一片是衬底硅片,采用微机械加工方式完成阵列通孔制作;步骤2、使用120℃条件下的spm溶液,体积配比为h2so4 :h2o2= 5:1(其中h2so4浓度为96.0±1.0%,h2o2浓度为31.0±1.0%),对mems硅芯片和衬底硅片进行表面处理,处理时间是20min,用diw清洗20min;步骤3、使用70℃条件下的rca1溶液,体积配比为nh4oh:h2o2:h2o= 1:1:5(其中nh4oh浓度为28.0~30.0%,h2o2浓度为31.0±1.0%),对mems硅芯片和衬底硅片进行表面处理,处理时间是5min,diw清洗30min;步骤4、用热板在温度t=100~120℃的条件下烘干待封装硅片;步骤5、将烘干后的mems硅芯片和衬底硅片送入等离子激活腔,使用o2和cf4 的混合等离子体对mems硅芯片和衬底硅片进行表面处理,特别是保证气流方向平行于硅片表面,阳极电压500v,阳极电流100ma,栅极电流20ma,处理时间120sec, o2流量120l/hr,cf4流量120l/hr,真空度1×101~3×101pa。(见附图2)步骤6、将mems硅芯片和衬底硅片用diw进行亲水处理,时间60min;步骤7、将经diw处理后的硅片在不低于100级、温度21℃±1℃,相对湿度46%~48%的超净间自然干燥20min,处理后的硅片进行对准贴合,确保一次性接触贴合,贴合后不要产生相对移动,并在距离硅片边缘为硅片半径1/3的施力点处,施加10n的预键合压力,持续3min完成预键合;步骤8、将预键合后的键合片送入退火炉进行两步退火处理,真空度≤6×10‑3pa,退火参数:3hr从室温缓慢升温至300℃,保温2hr;再经1hr升至450℃,保温2hr,自然降至室温,施加键合压力2kn,完成键合过程。34.如图3所示,通过键合片的红外透射图可以看到经过实施例1工艺步骤制作的mems芯片键合片,键合界面基本不存在空洞,实现了良好的mems芯片同质材料低应力封装。35.实施例2本实施例中,使用双面抛光硅片,一片是完成制作的mems硅芯片,衬底硅片采用机械打孔方式完成阵列通孔制作。除下述步骤所列工艺参数改变外,其余工艺步骤和工艺参数同实施例1完全一致。36.步骤2中,使用100℃条件下的spm溶液,体积配比为h2so4 :h2o2= 10:1(其中h2so4浓度为96.0±1.0%,h2o2浓度为31.0±1.0%),对mems硅芯片和衬底硅片进行表面处理,处理时间是30min,diw清洗30min;步骤3中,使用50℃条件下的rca1溶液,体积配比为nh4oh:h2o2:h2o= 1:1:10(其中nh4oh浓度为28.0~30.0%,h2o2浓度为31.0±1.0%),对mems芯片和衬底硅片进行表面处理,处理时间是12min,diw清洗60min;步骤5中,阳极电压1000v,阳极电流300ma,栅极电流100ma,处理时间90sec, o2流量150l/hr,cf4流量50l/hr;步骤7中,将经diw处理后的硅片在100级、温度21℃±1℃,相对湿度46%~48%的超净空间自然干燥50min;在距离硅片边缘为硅片半径1/2的施力点处,施加5n的预键合压力,持续5min完成预键合;步骤8中,退火参数:2hr从室温缓慢升温至200℃,保温3hr;再经2hr升至500℃,保温1hr,自然降至室温,施加键合压力1kn,采用ar气保护进行退火,完成键合过程。如图4所示,通过红外透射图可以看到键合片达到了和实施例1相近的效果,键合界面基本不存在空洞,现了良好的mems芯片同质材料低应力封装。实施例3本实施例中,除下述步骤所列工艺参数改变外,其余工艺步骤和工艺参数同实施例1完全一致。37.步骤2中,使用110℃条件下的spm溶液,体积配比为h2so4 :h2o2= 7:1(其中h2so4浓度为96.0±1.0%,h2o2浓度为31.0±1.0%),对mems硅芯片和衬底硅片进行表面处理;步骤3中,使用60℃条件下的rca1溶液,体积配比为nh4oh:h2o2:h2o= 1:1:7(其中nh4oh浓度为28.0~30.0%,h2o2浓度为31.0±1.0%),对mems硅芯片和衬底硅片进行表面处理,处理时间是20min,diw清洗60min;步骤5中,阳极电压2000v,阳极电流800ma,栅极电流160ma,处理时间30sec, o2流量160l/hr,cf4流量160l/hr;步骤6中,将激活后的mems硅芯片和衬底硅片用diw进行亲水处理,时间30min;步骤7中,将经diw处理后的硅片在100级、温度21℃±1℃,相对湿度46%~48%的超净空间自然干燥30min;在距离硅片边缘为硅片半径1/4的施力点处,施加8n的预键合压力,持续4min完成预键合;步骤8中,退火参数:2.5hr从室温缓慢升温至250℃,保温2hr;再经40min升至400℃,保温3hr,自然降至室温,施加键合压力3kn,采用n2气保护进行退火,完成键合。38.如图5所示,通过红外透射图可以看到键合片达到了和实施例1相近的效果,键合界面基本不存在空洞。39.实施例4采用两片双面抛光硅裸片,实施步骤同实施例1中步骤(2)~(8)完全一致,完成封装后,通过红外透射图6可以看到,实现良好的封装效果,键合界面基本不存在空洞。本实施例中,步骤8也可不施加键合压力,也能达到同样的封装效果。40.采用本发明的组合工艺流程,工艺简单易行,可操作性强,优势明显,封装完整率和封装质量都明显高于其它方法。通过实施例1~实施例4的结果可以看出,采用本发明的制造方法不仅可成功实现mems硅芯片同质材料低应力封装,亦可实现两个硅裸片之间的低应力封装。41.本发明方法是多种工艺步骤的组合优化,每一步骤相辅相成,实现良好的总体键合效果。去掉其中的某一步骤,对最终封装效果都会造成非常大的不利影响。42.以两个硅裸片封装实例进行说明:实例(1)、待键合的两个双抛硅裸片,如果去掉实施例1中步骤3即rca1溶液处理这一步,其它工艺步骤和工艺参数与实施例1完全一致,最终的封装效果如图7的红外透射图所示,键合界面存在部分区域未键合完全,键合完整率低。43.实例(2)、待键合的两个双抛硅裸片,如果去掉实施例1中步骤5即o2和cf4 的混合等离子体表面活化处理这一步,其它工艺步骤和工艺参数与实施例1完全一致,最终的封装效果如图8的红外透射图所示,退火后键合面存在较多空洞。44.上述2个实例说明,去掉特定的化学液清洗步骤,虽然o2和cf4 的混合等离子体表面活化处理等其它工艺步骤和工艺条件未变,最终的封装效果不理想,键合完整率低;去掉o2和cf4 的混合等离子体表面活化处理,虽然特定的化学液处理等其它工艺步骤和工艺条件未变,最终的封装效果也不理想,键合面存在较多空洞,严重影响了键合质量。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122974.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

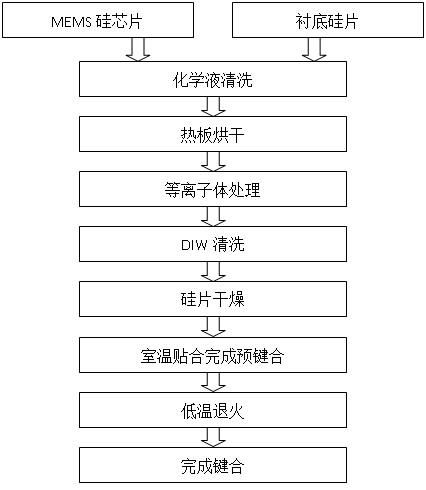

返回列表