一种图案化有机半导体的制备方法及形变拉伸测试方法

- 国知局

- 2024-07-27 12:39:41

1.本技术涉及半导体技术领域,尤其涉及一种图案化有机半导体的制备方法及形变拉伸测试方法。背景技术:2.液相微纳加工技术已经取得了很大技术突破,尤其毛细液桥诱导法在可控阵列、图案化方面有很大建树。3.但本技术发明人在实现本技术实施例中技术方案的过程中,发现上述现有技术至少存在如下技术问题:4.现有技术中制备的图案化有机半导体的拉伸性能较差的技术问题。技术实现要素:5.本技术实施例通过提供一种图案化有机半导体的制备方法及形变拉伸测试方法,解决了现有技术中制备的图案化有机半导体的拉伸性能较差的技术问题。6.为了解决上述问题,本技术实施例提供了一种图案化有机半导体的制备方法,所述方法包括:制备图案化硅柱以及镀铜膜的硅片;对所述图案化硅柱侧壁化学修饰,使所述图案化硅柱达到侧壁疏水顶端亲水状态;退浸润过程发生,毛细液桥自组织装使图案化微纳阵列结构生长在铜膜上;利用化学反应去除所述铜膜,将图案转移到柔性衬底上,获得图案化有机半导体。7.进一步的,所述制备图案化硅柱以及镀铜膜的硅片,包括:在作为模板的硅片表面沉积一层铜薄膜;所述硅片上均匀分布有图案化硅柱,其中,每个图案化硅柱的柱宽、间距、纵深均相同。8.进一步的,所述对所述图案化硅柱侧壁化学修饰,使所述图案化硅柱达到侧壁疏水顶端亲水状态,包括:对所述图案化硅柱顶端涂覆光刻胶su8,放入真空干燥箱,滴加全氟硅烷10-20μl,抽真空25-35min.;加热至80-120℃之间2-3小时,让所述全氟硅烷充满所述真空干燥箱,并与所述图案化硅柱侧壁作用,在所述图案化硅柱侧壁形成一层全氟硅烷的单分子层;洗去所述图案化硅柱顶部的su8光刻胶,得到侧壁疏水顶端亲水修饰后的图案化硅柱。9.进一步的,所述退浸润过程发生,毛细液桥自组织装使图案化微纳阵列结构生长在铜膜上,包括:将所述图案化硅柱顶端朝上放在载玻片上,滴 8-15μl配好的有机半导体溶液在所述图案化硅柱上面,使其均匀覆盖;将所述硅片上镀有铜膜一面的衬底放置在所述图案化硅柱表面,盖上载玻片,并施加大小为35n-90n的压力;放入真空干燥箱中18h-48h,温度保持在60℃ꢀ-80℃之间。10.进一步的,所述利用化学反应去除所述铜膜,将图案转移到柔性衬底上,获得图案化有机半导体,包括:制备聚二甲基硅氧烷混合剂;抽真空让所述聚二甲基硅氧烷混合剂中气泡浮至表面破裂;放入烘箱烘烤2-3小时,温度保持70-80℃;待所述聚二甲基硅氧烷将要达到凝固状态时,将长有图案化微纳阵列结构的铜膜表面与pdms接触,并施加大小为45n-90n的压力;待所述聚二甲基硅氧烷完全凝固后,充分置于氯化铁溶液中;待所述铜膜完全反应后,所述图案化微纳阵列结构转移到柔性衬底上,获得图案化有机半导体。11.进一步的,所述待所述聚二甲基硅氧烷完全凝固后,充分置于氯化铁溶液中的反应条件包括真空或大气。12.进一步的,所述图案化有机半导体材料包括聚合物。13.进一步的,所述聚二甲基硅氧烷混合剂由主剂与硬化剂10:1比例混合得到。14.第二方面,本技术实施例还提供了一种图案化有机半导体的形变拉伸测试方法,形变拉伸测试方法,所述方法应用于如权利要求1-8任意一项所述方法制备获得的图案化有机半导体,其中,所述方法包括:将制备在柔性衬底上的图案化有机半导体置于光学显微镜下,在所述柔性衬底两端施加外力,用标尺测量图案化微纳阵列结构的局部形变量,并在光学显微镜下观测所述图案化微纳阵列结构的改变和恢复情况。15.本技术实施例中的上述一个或多个技术方案,至少具有如下一种或多种技术效果:16.本技术实施例通过提供一种图案化有机半导体的制备方法,通过制备图案化硅柱以及镀铜膜的硅片;对所述图案化硅柱侧壁化学修饰,使所述图案化硅柱达到侧壁疏水顶端亲水状态;退浸润过程发生,毛细液桥自组织装使图案化微纳阵列结构生长在铜膜上;利用化学反应去除所述铜膜,将图案转移到柔性衬底上,获得图案化有机半导体。利用毛细液桥制备的图案化阵列高质量且长程有序,并且这种转移方法操作简单,在柔性衬底上具有优异的拉伸形变,为可穿戴领域的发展提供了新的应用前景。17.上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。附图说明18.图1为本技术实施例提供的一种图案化有机半导体的制备方法的流程示意图;19.图2为本技术实施例提供的镀铜膜的硅片衬底与充满液体的图案化硅柱接触的三维示意图。20.图3为本技术实施例提供的有机半导体图案化制备完成三维示意图。21.图4为本技术实施例提供的转移在柔性衬底上的图案二维示意图。22.图5为本技术实施例提供的柔性衬底上图案的形变测试二维示意图。具体实施方式23.本技术实施例提供了一种图案化有机半导体的制备方法,解决了现有技术中制备的图案化有机半导体的拉伸性能较差的技术问题。24.为了解决上述技术问题,本技术提供的技术方案总体思路如下:通过制备图案化硅柱以及镀铜膜的硅片;对所述图案化硅柱侧壁化学修饰,使所述图案化硅柱达到侧壁疏水顶端亲水状态;退浸润过程发生,毛细液桥自组织装使图案化微纳阵列结构生长在铜膜上;利用化学反应去除所述铜膜,将图案转移到柔性衬底上,获得图案化有机半导体。25.下面通过附图以及具体实施例对本技术技术方案做详细的说明,应当理解本技术实施例以及实施例中的具体特征是对本技术技术方案的详细的说明,而不是对本技术技术方案的限定,在不冲突的情况下,本技术实施例以及实施例中的技术特征可以相互组合。26.实施例一27.图1为本发明实施例中一种图案化有机半导体的制备方法的流程示意图,如图1所示,所述方法包括:28.步骤110:制备图案化硅柱以及镀铜膜的硅片;29.进一步的,所述制备图案化硅柱以及镀铜膜的硅片,包括:在作为模板的硅片表面沉积一层铜薄膜;所述硅片上均匀分布有图案化硅柱,其中,每个图案化硅柱的柱宽、间距、纵深均相同。30.具体而言,用光刻、刻蚀的方法制备图案化硅柱模板,用原子层沉积的方法在硅片表面沉积一层铜薄膜。举例而言,对4寸硅片切割,每片1cm×1cm,其中1cm×1cm的硅片上有一排排图案化硅柱,每排硅柱之间的间距可以是 10μm,每排硅柱宽2μm,纵深20μm。铜膜的厚度可自定,但镀膜表面的缺陷越小越好。31.步骤120:对所述图案化硅柱侧壁化学修饰,使所述图案化硅柱达到侧壁疏水顶端亲水状态;32.进一步的,所述对所述图案化硅柱侧壁化学修饰,使所述图案化硅柱达到侧壁疏水顶端亲水状态,包括:对所述图案化硅柱顶端涂覆光刻胶su8,放入真空干燥箱,滴加全氟硅烷10-20μl,抽真空25-35min.;加热至80-120℃之间2-3小时,让所述全氟硅烷充满所述真空干燥箱,并与所述图案化硅柱侧壁作用,在所述图案化硅柱侧壁形成一层全氟硅烷的单分子层;洗去所述图案化硅柱顶部的su8光刻胶,得到侧壁疏水顶端亲水修饰后的图案化硅柱。33.具体而言,对尺寸为1cm×1cm图案化硅柱进行侧壁化学修饰,使其达到侧壁疏水顶端亲水状态。图案化硅柱顶端涂覆光刻胶su8,放入真空干燥箱,滴加全氟硅烷(fas)10-20μl,抽真空30min;放入烘箱加热至80-120℃之间3h,让fas气氛充满干燥器,并与裸露的硅柱侧壁作用,最终在侧壁形成一层全氟硅烷的单分子层,洗去硅柱顶部的su8光刻胶,得到顶端亲水-侧壁疏水修饰后的图案化硅柱。34.步骤130:退浸润过程发生,毛细液桥自组织装使图案化微纳阵列结构生长在铜膜上;35.进一步的,所述退浸润过程发生,毛细液桥自组织装使图案化微纳阵列结构生长在铜膜上,包括:将所述图案化硅柱顶端朝上放在载玻片上,滴 8-15μl配好的有机半导体溶液在所述图案化硅柱上面,使其均匀覆盖;将所述硅片上镀有铜膜一面的衬底放置在所述图案化硅柱表面,盖上载玻片,并施加大小为35n-90n的压力;放入真空干燥箱中18h-48h,温度保持在60℃ꢀ-80℃之间。36.具体而言,在处理过的图案化硅柱上滴加液体,液体充满硅柱的间隙和表面,如图2所示,图2为本技术实施例提供的镀铜膜的硅片衬底与充满液体的图案化硅柱接触的三维示意图;退浸润过程发生后,毛细液桥自组装使图案化微纳阵列生长在铜膜上,如图3所示,为本技术实施例提供的有机半导体图案化制备完成三维示意图,将图案化硅柱模板顶端朝上放在载玻片上,滴8-15μl配好的有机半导体溶液在硅柱上面,使其均匀覆盖,快速将硅片上镀有金属铜(cu)薄膜一面的衬底放置在图案化硅柱表面,盖上载玻片,并用金属夹夹在两载玻片之间,压力大小在35n-90n之间,将样品放入干燥箱中,根据材料性质,温度在60℃-80℃之间,时间为18h-48h之间。37.步骤140:利用化学反应去除所述铜膜,将图案转移到柔性衬底上,获得图案化有机半导体。38.进一步的,所述利用化学反应去除所述铜膜,将图案转移到柔性衬底上,获得图案化有机半导体,包括:制备聚二甲基硅氧烷混合剂;抽真空让所述聚二甲基硅氧烷混合剂中气泡浮至表面破裂;放入烘箱烘烤2-3小时,温度保持70-80℃;待所述聚二甲基硅氧烷将要达到凝固状态时,将长有图案化微纳阵列结构的铜膜表面与pdms接触,并施加大小为45n-90n的压力;待所述聚二甲基硅氧烷完全凝固后,充分置于氯化铁溶液中;待所述铜膜完全反应后,所述图案化微纳阵列结构转移到柔性衬底上,获得图案化有机半导体。进一步的,所述待所述聚二甲基硅氧烷完全凝固后,充分置于氯化铁溶液中的反应条件包括真空或大气。进一步的,所述图案化有机半导体材料包括聚合物。进一步的,所述聚二甲基硅氧烷混合剂由主剂与硬化剂10:1比例混合得到。39.具体而言,利用化学反应除去铜,图案转移到柔性衬底上;pdms由主剂与硬化剂10:1比例混合得到,抽真空让混合剂中气泡浮至表面破裂。放入烘箱烘烤,80℃,3h。待pdms将要达到凝固状态时(可以用镊子判断压痕、粘度),将长有图案化有机材料的铜表面与pdms接触,适当给予外力作用,压力大小在45n-90n。30min后,待pdms完全凝固之后,将样品充分置于氯化铁(fecl3)溶液中,使其充分反应,其中反应条件根据实际材料性质选择,真空或者大气。待金属铜完全反应之后,图案化有机微纳阵列转移到柔性衬底上。如图4所示,图4为本技术实施例提供的转移在柔性衬底上的图案二维示意图。其中有机半导体的材料选择应以聚合物为主,聚合物柔韧性较好。该方法将部分利用毛细液桥组装的有机半导体图案化微纳阵列,通过金属au 为中间媒介,成功转移到柔性基底上,解决了现有技术中制备的图案化有机半导体的拉伸性能较差的技术问题,40.实施例二41.本技术实施例还提供了一种图案化有机半导体的形变拉伸测试方法,形变拉伸测试方法,所述方法应用于实施例一所述方法制备获得的图案化有机半导体,其中,所述方法包括:将制备在柔性衬底上的图案化有机半导体置于光学显微镜下,在所述柔性衬底两端施加外力,用标尺测量图案化微纳阵列结构的局部形变量,并在光学显微镜下观测所述图案化微纳阵列结构的改变和恢复情况。42.具体而言,对制备在柔性衬底上的图案化材料置于光学显微镜下(便于观测),在衬底两端施加外力,用标尺测量图案化阵列局部形变量,并在光学显微镜下观测,如图4所示。在外力下图案化结构改变,但依然保持完整的阵列状结构,如图5所示,本技术实施例提供的柔性衬底上图案的形变测试二维示意图。如图a所示,表示的是图案化微纳阵列拉伸形变50%后的形状且形貌完整未有破坏的部分;如图b所示,表示的是图案化微纳阵列拉伸形变 100%后的形状且形貌完整未有破坏的部分。其恢复形变之后,图案形貌仍保持完整。在柔性基底上完成了图案化有机材料的拉伸性能测试,其转移方法和拉伸形变测试方法为可穿戴领域提供新的思路和应用的依据。43.本技术实施例中的上述一个或多个技术方案,至少具有如下一种或多种技术效果:44.本技术实施例通过提供一种图案化有机半导体的制备方法,通过制备图案化硅柱以及镀铜膜的硅片;对所述图案化硅柱侧壁化学修饰,使所述图案化硅柱达到侧壁疏水顶端亲水状态;退浸润过程发生,毛细液桥自组织装使图案化微纳阵列结构生长在铜膜上;利用化学反应去除所述铜膜,将图案转移到柔性衬底上,获得图案化有机半导体。利用毛细液桥制备的图案化阵列高质量且长程有序,并且这种转移方法操作简单,在柔性衬底上具有优异的拉伸形变,为可穿戴领域的发展提供了新的应用前景。45.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。46.显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明实施例的精神和范围。这样,倘若本发明实施例的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122981.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

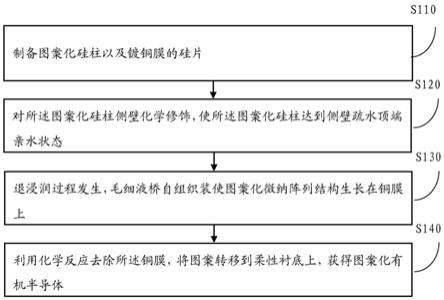

返回列表