一种消除二维材料褶皱的方法及其应用与流程

- 国知局

- 2024-07-27 12:45:31

1.本发明属于二维材料技术领域,具体涉及消除二维材料褶皱的方法及其应用。背景技术:2.近年来,二维过渡金属硫族化物,如二硫化钼,二硒化钨等,因具有优异的物理特性,在光电子学、微电子学等应用中显示出具有巨大的应用潜力。为了制备大面积的器件,二维过渡金属硫族化物往往通过化学气相沉积法制备,然而集成器件的衬底可能无法抵抗化学气相生长过程中的腐蚀性和高温环境,因此,需要将二维材料从生长衬底转移至目标衬底,在转移过程中,褶皱和裂纹是相当常见的,然而存在皱纹或裂纹的二维过渡金属硫族化物还可能导致载流子散射或短路,对器件集成造成很大损害,因此,人们往往致力于开发无损的二维材料转移技术。3.目前,人们开发的二维材料转移方法主要包括干法转移和湿法转移两类,但是无褶皱的转移技术往往操作繁琐,成功率不高。对于转移后的样品,其往往大部份都存在褶皱,因此开发褶皱消除技术是很有必要的。cn113264522a公开了一种二维材料的转移方法包括:将生长基底有二维材料的一面与支撑层经胶层粘接,保持胶层具有流动性的条件下,于刻蚀液中去除生长基底后,刻蚀液中含有沸点低于胶层的固化温度的低沸点溶剂,在低于胶层的固化温度下加热,使低沸点溶剂转化为气态以撑开并消除二维材料的褶皱后,将二维材料背离支撑层的一面与目标基底结合,去除支撑层及胶层,实现二维材料从生长基底转移至目标基底,通过上述特定的操作,不仅能够实现二维材料从生长基底转移至目标基底,还有效降低转移后的二维材料表面存在褶皱、破损的问题,且转移后的二维材料表面基本不存在胶层污染。cn111285336a公开了一种消除二维材料褶皱的方法,所述方法包括:提供一结构体,该结构体包括基底和在该基底表面上的二维材料层;所述结构体具有第一部分、第二部分和位于所述第一部分、第二部分之间的至少一部分覆盖有所述二维材料的中间部分;通过夹紧第一、二部分夹紧所述结构体;使所述结构体发生拉伸变形,其中,使结构体发生拉伸变形的力至少在初始阶段是垂直于二维材料层或平行于二维材料层,所述平行于二维材料层包括重合于二维材料层。包括使得具有二维材料的基底发生拉伸变形的过程。通过冲压装置或拉伸装置能使得基底发生受控制的变形,由此能很好的消除二维材料的褶皱。4.目前,现有技术往往利用退火操作使得二维材料的褶皱消除,但是这种方法不仅效率低,且成功率依旧不高,限制了二维材料在器件集成中的应用。5.因此,开发一种效率高、操作简单且成功率高的消除二维材料褶皱的方法,是本领域急需解决的技术问题。技术实现要素:6.针对现有技术的不足,本发明的目的在于提供一种消除二维材料褶皱的方法及其应用,所述方法包括:将贴合在目标基底的二维材料浸入插层剂中,退火处理,完成所述二维材料褶皱的消除;所述方法有助于消除二维材料在转移过程中形成的褶皱,且操作简单成功率高,实现了二维材料的无损转移,为二维材料在器件集成应用提供了新的研究思路。7.为达到此发明目的,本发明采用以下技术方案:8.第一方面,本发明提供一种消除二维材料褶皱的方法,所述方法包括:将贴合在目标基底的二维材料浸入插层剂中,退火处理,完成所述二维材料褶皱的消除。9.在本发明中提供的方法中,二维材料的褶皱是在二维材料转移过程中产生的,进一步而言所述褶皱是二维材料与目标基底之间贴合时由于应力分布不均导致二维材料局部变形所产生的,因此本发明提供的消除二维材料褶皱的方法的机理是通过界面插层来释放转移过程中的应力,从根本上使得褶皱消除。具体而言,本发明所提供的方法主要是利用插层剂插入二维材料与目标基底的界面之间,使得二维材料与目标基底解耦,此时转移过程中给二维材料造成的应力得到了释放,再退火处理去除插层剂,即可获得无褶皱的二维材料,完成所述二维材料褶皱的消除。10.本发明提供的消除二维材料褶皱的方法具有操作简单、效率高,且对材料的自身性质影响不大的优势,同时所述方法在操作过程中无需借助特殊的设备和仪器,即可实现二维材料褶皱的消除,且成功率很高,为实现二维材料的无损转移提供了一种新的思路。11.需要说明的是,在本发明提供的方法中,浸入插层剂前后均需要使用原子力显微镜对贴合在目标基底的二维材料进行观察,如果浸入插层剂观察到二维材料还存在褶皱,还可以重复浸入的步骤直至观察不到褶皱为止,再进行退火处理的步骤。12.优选地,所述二维材料包括石墨烯、氧化石墨烯、六方氮化硼或过渡金属硫族化合物中的任意一种。13.优选地,所述过渡金属硫族化合物包括二硫化钼、二硒化钼或二硒化钨中的任意一种。14.优选地,步骤(1)所述二维材料的厚度为0.3~30nm,例如0.5nm、0.8nm、1nm、4nm、8nm、12nm、16nm、20nm、24nm或28nm等。15.优选地,所述目标基底包括硅基底或氮化硅基底。16.优选地,所述贴合在目标基底的二维材料通过如下方法制备得到,所述方法包括:将机械剥离在生长基底的二维材料转移至目标基底上,得到所述贴合在目标基底的二维材料。17.优选地,所述生产基底包括聚二甲基硅氧烷。18.优选地,所述插层剂包括无水乙醇、去离子水或丙酮中的任意一种。19.优选地,所述插层剂为无水乙醇。20.作为本发明的优选技术方案,所述插层剂的选择需要考虑到液体的洁净度以及表面张力,选择纯净度高的插层剂往往可以避免二维材料受到其他杂质分子的污染,而选择表面张力小的液体可以避免样品被损坏。本发明优选无水乙醇作为插层剂的综合效果最好,如果选择水作为插层剂,由于水的表面张力较高,会导致二维材料的破损的概率较高。21.优选地,所述无水乙醇为色谱级无水乙醇。22.优选地,所述浸入的时间为0.5~2h,例如0.7h、0.9h、1.1h、1.3h、1.5h或1.7h等。23.作为本发明的优选技术方案,控制浸入插层剂中的时间为0.5~2h可以取得最优异的消除褶皱的效果,如果浸入的时间短于0.5h,则会导致褶皱未被彻底消除;如果浸入的时间长于2h,则会导致二维材料表面受到较多的杂质分子污染。24.优选地,所述退火之前还包括干燥的步骤。25.优选地,所述干燥的方法为氮气吹干。26.优选地,所述退火处理在真空管式炉的石英管中进行。27.优选地,所述退火处理的温度为100~300℃,例如120℃、140℃、160℃、180℃、200℃、220℃、240℃、260℃或280℃等。28.优选地,所述退火处理的时间为1~3h,例如1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h或2.8h等。29.优选地,所述退火处理在保护性气体条件下进行。30.优选地,所述保护性气体包括氢气。31.优选地,所述保护性气体还包括氮气、氦气或氩气中的任意一种或至少两种的组合。32.作为优选技术方案,所述方法包括如下步骤:33.(1)将机械剥离在生长基底的二维材料转移至目标基底上,得到贴合在目标基底上的二维材料;34.(2)将步骤(1)得到的贴合在目标基底上的二维材料浸入插层剂中浸泡0.5~2h,取出后采用氮气吹拂干燥,在保护性气体保护条件下置于在真空管式炉的石英管中进行退火处理1~3h,退火处理的温度为100~300℃,完成所述二维材料褶皱的消除。35.第二方面,本发明提供一种如第一方面所述的消除二维材料褶皱的方法在集成器件中的应用。36.相对于现有技术,本发明具有以下有益效果:37.本发明提供的消除二维材料褶皱的方法包括将贴合在目标基底的二维材料浸入到插层剂中,退火处理,完成所述二维材料褶皱的消除;所述消除二维材料褶皱的方法不仅具有操作简单、效率高的优点,而且还具有对二维材料的自身性质的影响不大的优势;同时本发明提供的方法在操作过程中无需借助特殊的设备和仪器,即可实现二维材料褶皱的消除,且消除成功率很高,为实现二维材料的无损转移提供了一种新的思路。附图说明38.图1为实施例1提供的双层二硫化钼褶皱处理前的原子力显微镜图;39.图2为实施例1提供的双层二硫化钼褶皱处理后的原子力显微镜图;40.图3为实施例1提供的双层二硫化钼褶皱处理前后的归一化拉曼光谱图;41.图4为实施例2提供的三层石墨烯褶皱处理前的原子力显微镜图;42.图5为实施例2提供的三层石墨烯褶皱处理后的原子力显微镜图;43.图6为实施例2提供的三层石墨烯褶皱处理前后的归一化拉曼光谱图;44.图7为实施例3提供的单层二硫化钼褶皱处理前的原子力显微镜图;45.图8为实施例3提供的单层二硫化钼褶皱处理后的原子力显微镜图;46.图9为实施例3提供的单层二硫化钼褶皱处理前后的归一化拉曼光谱图;47.图10为实施例4提供的单层二硫化钼褶皱处理前的原子力显微镜图;48.图11为实施例4提供的单层二硫化钼褶皱处理后的原子力显微镜图;49.图12为实施例5提供的单层二硫化钼褶皱处理前的原子力显微镜图;50.图13为实施例5提供的单层二硫化钼褶皱处理后的原子力显微镜图;51.图14为实施例6提供的单层二硫化钼褶皱处理前的原子力显微镜图;52.图15为实施例6提供的单层二硫化钼褶皱处理后的原子力显微镜图。具体实施方式53.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。54.实施例155.一种消除双层二硫化钼褶皱的方法,具体包括如下步骤:56.(1)在二甲基硅氧烷上机械剥离出双层(厚度约为1.3nm)的二硫化钼,然后在光学显微镜下利用三维位移台将所述双层二硫化钼转移至硅基底上,得到贴合在硅基底上的双层二硫化钼样品;57.(2)用镊子将步骤(1)得到的贴合在硅基底上的双层二硫化钼样品浸入色谱级的无水乙醇中1h(用锡纸封住杯口,防止无水乙醇蒸发),然后使用镊子取出贴合在硅基底上的双层二硫化钼样品并采用氮气吹拂干燥,最后在1:9的氢气和氩气的混合气体保护条件下置于在真空管式炉的石英管中进行退火处理2h,退火处理的温度为200℃,完成所述双层二硫化钼褶皱的消除。58.采用原子力显微镜(brukericon)对本实施例步骤(1)得到的贴合在硅基底上的双层二硫化钼样品进行微区形貌观察,得到的双层二硫化钼褶皱处理前的原子力显微镜图如图1所示,从图1可以看出贴合在硅基底上双层的二硫化钼在处理前存在明显的褶皱;采用原子力显微镜(brukericon)对步骤(2)氮气吹拂干燥后的贴合在硅基底上的双层二硫化钼样品进行微区形貌观察,得到的双层二硫化钼褶皱处理后的原子力显微镜图如图2所示,从图2可以看出处理后的贴合在硅基底上双层二硫化钼表面变得平整,之前存在的褶皱已经被消除;综上可以说明,本实施例提供的方法可以有效地消除了贴合在硅基底上的双层二硫化钼的褶皱。59.采用拉曼光谱仪(in via raman microscope)对本实施例步骤(1)得到的贴合在硅基底上的双层二硫化钼样品以及步骤(2)氮气吹拂干燥后的贴合在硅基底上的双层二硫化钼样品进行测试,测试得到的双层二硫化钼褶皱处理前后的归一化拉曼光谱图如图3所示,从图3可以看出褶皱处理前后双层二硫化钼的拉曼峰基本重合,因此,可以说明本实施例提供的消除褶皱的方法没有对二硫化钼造成掺杂或缺陷。60.实施例261.一种三层石墨烯褶皱的方法,具体包括如下步骤:62.(1)在二甲基硅氧烷上机械剥离出(厚度约为1.2nm)的三层石墨烯,然后在光学显微镜下利用三维位移台将三层石墨烯转移至硅基底上,得到贴合在硅基底上的三层石墨烯样品;63.(2)用镊子将步骤(1)得到的贴合在硅基底上的三层石墨烯样品浸入色谱级的无水乙醇中1h(用锡纸封住杯口,防止无水乙醇蒸发),然后使用镊子取出贴合在氮化硅基底上的三层石墨烯样品并采用氮气吹拂干燥,最后在1:9的氢气和氩气的混合气体保护条件下置于在真空管式炉的石英管中进行退火处理2h,退火处理的温度为200℃,完成所述三层石墨烯褶皱的消除。64.采用原子力显微镜(brukericon)对本实施例步骤(1)得到的贴合在硅基底上的三层石墨烯样品进行微区形貌观察,得到的三层石墨烯褶皱处理前的原子力显微镜图如图4所示,从图4可以看出三层的石墨烯表面存在明显的褶皱;采用原子力显微镜(brukericon)对步骤(2)氮气吹拂干燥后的贴合在硅基底上的三层的石墨烯进行微区形貌观察,得到的三层的石墨烯褶皱处理后的原子力显微镜图如图5所示,从图5可以看出三层石墨烯表面变得平整,之前存在的褶皱已经被消除;因此,可以看出,本实施例提供的方法有效地消除了贴合在硅基底上的三层石墨烯的褶皱。65.采用拉曼光谱仪(in via raman microscope)对本实施例步骤(1)得到的贴合在硅基底上的三层石墨烯以及步骤(2)氮气吹拂干燥后的贴合在硅基底上的三层石墨烯进行测试,测试得到的三层石墨烯褶皱处理前后的归一化拉曼光谱图如图6所示,从图6可以看出褶皱处理前后位于大约1580cm-1的g峰基本重合,且处理后在大约1350cm-1处没有出现缺陷峰d峰,表明褶皱处理没有对石墨烯造成缺陷。66.实施例367.一种消除单层二硫化钼褶皱的方法,具体包括如下步骤:68.(1)在二甲基硅氧烷上机械剥离出包含单层(厚度分别约为0.65nm)的二硫化钼,然后在光学显微镜下利用三维位移台将单层二硫化钼转移至带有孔洞的氮化硅基底上,得到贴合在氮化硅基底上的悬单层二硫化钼样品;69.(2)用镊子将步骤(1)得到的贴合在氮化硅基底上的悬浮单层二硫化钼浸入色谱级的无水乙醇中1h(用锡纸封住杯口,防止无水乙醇蒸发),然后使用镊子取出氮化硅基底上的悬浮单层二硫化钼并采用氮气吹拂干燥,最后在1:9的氢气和氩气的混合气体保护条件下置于在真空管式炉的石英管中进行退火处理2h,退火处理的温度为200℃,完成所述单层二硫化钼褶皱的消除。70.采用原子力显微镜(brukericon)对本实施例步骤(1)得到的贴合在氮化硅基底上的悬浮单层二硫化钼进行微区形貌观察,得到的悬浮单层二硫化钼褶皱处理前的原子力显微镜图如图7所示,从图7可以看出悬浮区域处的单层二硫化钼存在明显的褶皱;采用原子力显微镜(brukericon)对步骤(2)氮气吹拂干燥后的贴合在氮化硅基底上的悬浮二硫化钼进行微区形貌观察,得到的二硫化钼褶皱处理后的原子力显微镜图如图8所示,从图8可以看出悬浮区域处的单层二硫化钼变得平整,之前存在的褶皱已经被消除;因此,可以看出,本实施例提供的方法有效地消除了贴合氮化硅基底上的悬浮单层二硫化钼的褶皱。71.采用拉曼光谱仪(invia raman microscope)对本实施例步骤(1)得到的贴合氮化硅基底上的悬浮二硫化钼以及步骤(2)氮气吹拂干燥后的氮化硅基底上的悬浮二硫化钼进行测试,测试得到的悬浮区域的单层二硫化钼褶皱处理前后的归一化拉曼光谱图如图9所示,从图9可以看出褶皱处理前后单层二硫化钼的拉曼峰基本重合,表明褶皱处理没有对二硫化钼造成掺杂或缺陷。72.实施例473.一种消除单层二硫化钼褶皱的方法,其与实施例3的区别仅在于,浸入无水乙醇的时间为15min,其他条件、参数和步骤均与实施例3相同。74.采用原子力显微镜(brukericon)对实施例4得到的贴合在氮化硅基底上的悬浮二硫化钼进行微区形貌观察,得到的单层二硫化钼褶皱处理前的原子力显微镜图如图10所示,从图10可以看出悬浮区域处的单层二硫化钼存在明显的褶皱;采用原子力显微镜(brukericon)对氮气吹拂干燥后的贴合在氮化硅基底上的悬浮二硫化钼进行微区形貌观察,得到的二硫化钼褶皱处理后的原子力显微镜图如图11所示,从图11可以看出悬浮区域处的单层二硫化钼仍然存在部分褶皱没有被消除;因此,可以说明浸入时间过短,褶皱结构无法得到有效地完全消除。75.实施例576.一种消除单层二硫化钼褶皱的方法,其与实施例3的区别仅在于,浸入无水乙醇的时间为5h,其他条件、参数和步骤均与实施例3相同。77.采用原子力显微镜(brukericon)对实施例5得到的贴合在氮化硅基底上的悬浮单层二硫化钼进行微区形貌观察,得到的悬浮单层二硫化钼褶皱处理前的原子力显微镜图如图12所示,从图12可以看出悬浮区域处的单层二硫化钼存在明显的褶皱;采用原子力显微镜(brukericon)对氮气吹拂干燥后的贴合在氮化硅基底上的悬浮单层二硫化钼进行微区形貌观察,得到的二硫化钼褶皱处理后的原子力显微镜图如图13所示,从图13可以看出悬浮区域处的单层二硫化钼褶皱已经消除,但是二硫化钼表面堆积大量杂质;因此,可以说明浸入时间过长,虽然可以使得褶皱结构被消除,但是浸泡时间过长使得杂质分子在二硫化钼表面堆积,对样品造成污染。78.实施例679.一种消除单层二硫化钼褶皱的方法,其与实施例3的区别仅在于,采用去离子水替换色谱级无水乙醇,其他条件、参数和步骤均与实施例3相同。80.采用原子力显微镜(brukericon)对本实施例步骤(1)得到的贴合在氮化硅基底上的悬浮二硫化钼进行微区形貌观察,得到的单层二硫化钼褶皱处理前的原子力显微镜图如图14所示,从图14可以看出悬浮区域处的单层二硫化钼存在明显的褶皱;采用原子力显微镜(brukericon)对步骤(2)氮气吹拂干燥后的贴合在氮化硅基底上的悬浮二硫化钼进行微区形貌观察,得到的二硫化钼褶皱处理后的原子力显微镜图如图15所示,从图15可悬浮的单层样品形貌发生巨大变化,在孔洞处的样品被损坏;因此,可以看出,本实施例提供的方法因为使用表面张力较大的去离子水使悬浮的单层二硫化钼受到损伤。81.综上可以看出,实施例1~6提供的消除二维材料褶皱的可有效消除二维材料褶皱,且成功率很高。而通过比较实施例3和实施例4~5可以发现,浸入插层剂的时间在本技术限定的范围内,会使得消除的效果最优;且通过比较实施例3和实施例6可以发现,无水乙醇作为插层剂相较于水作为插层剂更有利于二维材料褶皱的消除,且不会损坏二维材料本身的性能。82.申请人声明,本发明通过上述实施例来说明一种消除二维材料褶皱的方法及其应用,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123432.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

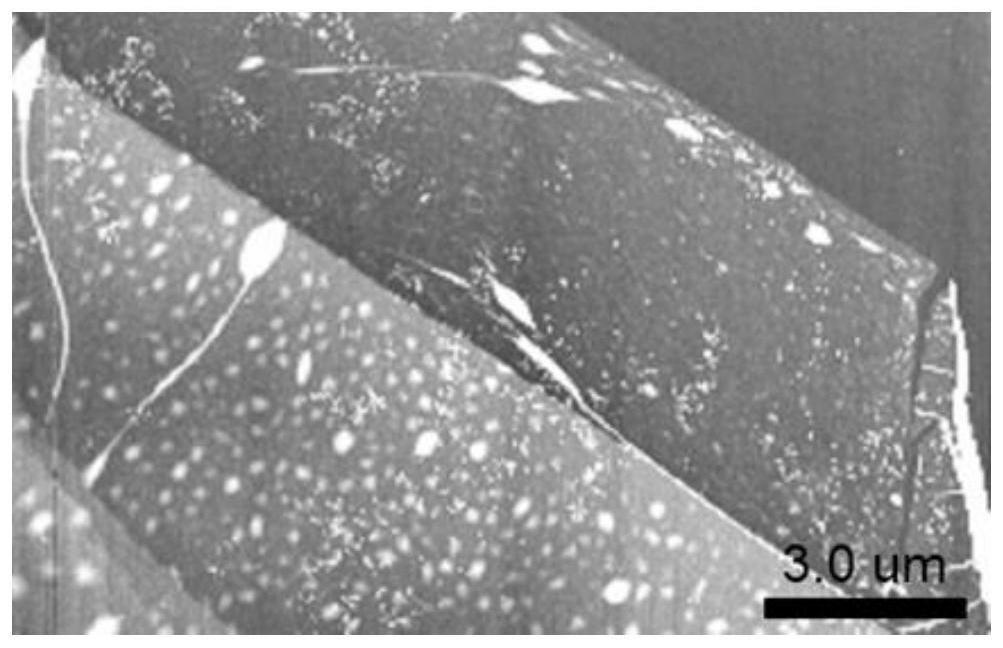

返回列表