包括自由悬挂式或自立式微沟道的微机电系统部件或微流体部件的制作方法

- 国知局

- 2024-07-27 12:45:24

1.本发明大体上涉及一种包括自由悬挂式或自立式微沟道的微机电系统(mems)部件或微流体部件,以及一种用于制造微沟道的方法,以及包括这种微机电系统部件的流量传感器,例如热流量传感器或科里奥利流量传感器,压力传感器或者多参数传感器。背景技术:2.从现有技术中,已知微型科里奥利质量流量计(mfm)用于测量的流体流量高达2g/h(克/小时)或者甚至高达4g/h。这些传感器采用所谓的表面通道技术(sct)制造,其允许各种尺寸和形状的自由悬挂式半圆形的沟道。3.例如,在ep 2078936 b1中公开了一种制造用于流量计的系统芯片的方法,其中提供了单晶硅衬底,在所述单晶硅衬底中通过sin(氮化硅)沉积步骤来实现sin管以及通过蚀刻将其部分蚀刻掉和部分暴露,从而实现在至少一侧固定并且在另一侧是自由的管状结构,为此使用微型sct。沟道的宽度和深度由狭缝的位置和数量决定。所得到的沟道的横截面为具有平面顶部的部分圆形沟道的形状。这种sct可以实现大约300微米(μm)的有限最大沟道直径。在sct中,通过狭缝的硅蚀刻时间和狭缝阵列的位置对于确定表面沟道的形状和尺寸至关重要。4.但是,许多应用,如液相色谱或“芯片实验室”使用更高的流速,同时需要低体积的微流体流量计,以及低压降。这无法通过使用由sct过程制造的微机电系统(mems)部件来实现。5.发明目的6.本发明的目的是提供一种包括自由悬挂式或自立式微沟道的微机电系统(mems)部件或微流体部件,以及一种用于制造这样的微沟道的方法,其中可以实现更高的流量,同时提供低体积的微流体流量计,同时提供相对较低的压降。技术实现要素:7.根据本发明,提供了一种微机电系统部件或微流体部件,其包括自由悬挂式或自立式微沟道,其特征在于,所述沟道具有基本圆形的横截面,其中所述沟道的直径为沟道壁的厚度的至少10倍,例如至少15倍,例如至少20倍,例如至少25倍,例如至少30倍,例如至少35倍,例如至少50倍,例如至少55倍,例如至少60倍,例如至少65倍,例如至少70倍,例如至少75倍,例如至少80倍,例如至少85倍,例如至少90倍,例如作为至少100倍,并且沟道的直径至少为20μm。根据为上述比率选择的下限,上述比率的上限可以是100、90、85、80、75、70、65、60、55、50、35、30、25、20、15等等,这取决于应用。因此可以为比率定义各种范围,例如10到100、15到90等等比率。[0008]“自由悬挂式”或“自立式”是指,在生产后,最终的沟道与周围的产生该沟道的结构例如衬底、模具或类似物没有或仅以最低限度连接或附接,而不是例如仍然嵌入其中。“基本圆形”表示相对高度的圆形或旋转对称,不存在例如平面顶部(像现有技术)或者清晰可辨的角(例如存在正方形的情况下),虽然有些不规则是可以接受的:这主要取决于所使用的技术、晶格和由于制造过程的变化而产生的不规则性。因此,也可以设想六边形或类似的多边形形状,优选地如果六边形或类似的多边形形状具有圆角。[0009]上述mems部件或微流体部件通过增加沟道直径允许增加例如微科里奥利mfm的流量范围和/或降低其压降,同时保持其优势(快速、准确、低体积、小形状系数)。[0010]上述mems部件或微流体部件具有基本圆形的横截面,当沟道直径增加时降低对压力的敏感性,与其中沟道具有平面顶部和最大厚度沟道壁的sct过程相反。这两者都限制了自由悬挂式沟道的最大尺寸以及在沟道尺寸增加时增加了对压力的敏感性。[0011]一种涉及前述mems部件或微流体部件的实施例,其中沟道的直径为至少5μm,例如至少10μm,例如至少20μm,例如至少30μm,例如至少40μm,例如至少50μm,例如至少60μm,例如至少70μm,例如至少80μm,例如至少90μm,例如至少100μm,例如至少200μm,例如至少500μm,例如至少1000μm,以允许较高的流速和相对较低的压降。沟道直径的上限可以是10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm、200μm、500μm、1000μm等等,取决于应用。因此可以定义各种沟道直径范围,例如5到1000μm、10到500μm等。[0012]一种涉及前述的mems部件或微流体部件的实施例,其中沟道壁的厚度小于50μm、20μm或10μm,例如小于5μm,例如小于2.5μm,例如小于2μm,例如小于1.5μm,例如小于1.4μm,例如小于1.3μm,例如小于1.2μm,例如小于1.1μm,例如小于1.0μm。根据选择的壁厚上限,沟道直径的下限可以是5μm、2.5μm、2μm、1.5μm、1.4μm、1.3μm、1.2μm、1.1μm、1.0μm等,取决于应用。因此可以定义各种壁厚范围,例如1.0到10μm、1.2到5μm等等。[0013]本发明的另一个方面涉及流量传感器,例如热流量传感器或科里奥利流量传感器,或者压力传感器、密度传感器、粘度传感器、或多参数传感器、或(微型)阀门、或(微型)泵、或微换热器、或微制冷器或芯片实验室,例如包括上述微机电系统部件或微流体部件的生物传感器或化学传感器。[0014]本发明的另一方面涉及一种预成型的微流体部件或mems部件。因此,沟道被制造成具有最终形状,而不需要额外的弯曲步骤。[0015]第一种方法[0016]本发明的另一方面涉及一种制造自由悬挂式微沟道的第一种方法,特别地用于前述微机电系统部件或微流体部件中,包括以下步骤:[0017](a)提供第一材料的衬底;[0018](b)在该衬底的正面和/或背面上沉积沟槽蚀刻保护层;[0019](c)通过该沟槽蚀刻保护层在该第一材料中蚀刻沟槽;[0020](d)在该沟槽中形成覆盖该沟槽的底壁和侧壁的沟道蚀刻保护层;[0021](e)通过该沟道蚀刻保护层和该沟槽的底壁蚀刻该第一材料的衬底,以形成以该沟槽的被蚀刻掉的底壁的位置为中心的沟道轮廓;[0022](f)从该衬底去除该沟槽蚀刻保护层和该沟道蚀刻保护层;[0023](g)在该衬底上沉积成壁层,其中,该成壁层在该沟道轮廓上形成沟道壁并封闭该沟槽;[0024](h)蚀刻该衬底以去除围绕该沟道壁的第一材料,使得该沟道成为自由悬挂式的。[0025]上面介绍的方法对sct进行了一些重要的改进。通过(各向同性地)从沟槽底部而不是晶片表面蚀刻沟道,使sct固有的平面顶部可以被避免。[0026]沟道可以具有例如高达180μm的直径,高达10μm的沟道壁厚度。集成金属电极可用于微流体传感器的驱动和读出。因此,例如可以实现高流量微科里奥利质量流量传感器。[0027]一种涉及前述方法的实施例,还包括:[0028](i)在衬底的正面和/或背面上形成入口蚀刻保护层,优选在步骤(a)之后和步骤(b)之前。[0029]因此,可以在蚀刻衬底中沟道的入口之前形成保护层。[0030]因此,一种涉及前述方法的实施例,进一步包括:[0031](j)通过入口蚀刻保护层在衬底的正面和/或背面处在衬底中蚀刻入口,优选地在步骤(a)和(i)之后以及步骤(b)之前。[0032](k)在步骤(g)期间在衬底上沉积成壁层,其中成壁层覆盖入口侧壁,在沟道轮廓上形成沟道壁并封闭沟槽,其中入口和沟道形成连续的流动沟道。[0033]一种涉及前述方法的实施例,进一步包括:[0034](l)在入口蚀刻保护层和/或沟槽蚀刻保护层和/或金属层的顶部沉积光刻胶层。[0035]一种涉及前述方法的实施例,进一步包括:[0036](m)从衬底的正面和/或背面去除入口蚀刻保护层,优选在步骤(b)之前。[0037]一种涉及前述方法的实施例,进一步包括:[0038](n)在沟槽蚀刻保护层上沉积另一沟槽蚀刻保护层,优选在步骤(b)之后和步骤(c)之前。[0039]一种涉及前述方法的实施例,进一步包括:[0040](o)在(h)蚀刻衬底以去除围绕沟道壁的第一材料之前,在沟道上方的成壁层的顶部沉积金属层。[0041]也就是说,在沟道被“封闭”之后,上述金属层被沉积并且形成样式以形成例如用于驱动和读出科里奥利传感器的电极。[0042]一种涉及前述方法的实施例,其中金属层包括具有铬粘附层的金层。[0043]一种涉及前述方法的实施例,其中第一材料是硅。硅优选包括高度掺杂的硅和/或硅晶片是高度掺杂的硅晶片。[0044]因此,一种涉及前述方法的实施例,其中衬底是硅晶片。[0045]一种涉及前述方法的实施例,其中硅晶片的厚度为200到2000μm,优选400到600μm,更优选500到550μm,例如525μm。[0046]一种涉及前述方法的实施例,其中入口蚀刻保护层包括热sio2。具有热sio2(t-sio2)的入口蚀刻保护层可以在入口蚀刻期间用作硬遮罩,例如从晶片的背面,如下文所述。[0047]一种涉及前述方法的实施例,其中使用低压化学气相沉积(lpcvd)来沉积沟槽蚀刻保护层。沟槽蚀刻氧化物层可以用一个或多个例如5到20μm宽、例如10μm宽以及25到75μm长、例如50μm长的矩形沟槽形成样式,其形成沟道的轮廓,如下文所述。[0048]一种涉及前述方法的实施例,其中另一沟槽蚀刻保护层使用原硅酸四乙酯(teos,si(oc2h5)4)沉积得到。[0049]一种涉及前述方法的实施例,其中沟槽蚀刻保护层用作蚀刻该沟槽的硬遮罩。沟槽蚀刻保护层可以例如被用作硬遮罩以蚀刻一个或多个100-150μm,例如110μm深的沟槽。沟槽蚀刻保护层优选地也沉积在(多个)入口内部,如果存在(多个)入口的话,以在沟道蚀刻期间保护它们。[0050]一种涉及前述方法的实施例,其中沟道蚀刻保护层包括热sio2。该层将在沟槽蚀刻期间保护沟槽侧壁。[0051]一种涉及前述方法的实施例,其中使用等离子体增强化学气相沉积(pecvd)沉积沟槽蚀刻保护层。pecvd过程优选地是不保形的,这意味着实际上没有将sio2沉积在(多个)沟槽内,而非常厚的层被沉积在晶片的表面上。[0052]一种涉及前述方法的实施例,其中通过沟槽的底壁蚀刻衬底以形成沟道轮廓包括使用定向等离子体蚀刻来去除沟道蚀刻保护层。由于这个过程的蚀刻速率在(多个)沟槽内部大幅降低,因此表面的沟槽蚀刻保护层(pecvd层)需要比沟槽底部的热sio2层厚得多。[0053]一种涉及前述方法的实施例,其中通过沟槽的底壁蚀刻衬底以形成沟道轮廓包括使用各向同性气相xef2来去除第一材料。这个蚀刻过程本质上是各向同性的,因此产生以蚀刻沟槽底部为中心的圆形沟道。然而,使用其他气体也是可以想象的。甚至可以使用液体,例如hna(比例为2:1:2的69%hno3、50%hf和h2o的混合物)。[0054]一种涉及前述方法的实施例,其中从衬底去除任何一层保护层包括使用湿法hf蚀刻,例如为了准备沉积成壁层,如下文所述。[0055]一种涉及前述方法的实施例,其中在衬底上沉积成壁层包括以下步骤:[0056]-沉积包括热sio2的第一成壁层;[0057]-使用低压化学气相沉积(lpcvd)沉积包括富硅氮化硅(sirn)的第二成壁层;[0058]-沉积包括多晶硅(polysi)的第三成壁层;以及[0059]-沉积包括富硅氮化硅(sirn)的第四成壁层。[0060]总“叠层”的厚度可高达10μm(取决于蚀刻沟槽的宽度)并且可以保形地沉积,这意味着它沉积在沟道内部以及衬底或晶片的正面和背面。成壁层封闭沟道被蚀刻所通过的(多个)沟槽,从而形成封闭的、无泄漏的沟道。沟道内唯一的润湿材料是富硅氮化硅(sirn)。[0061]一种涉及前述方法的实施例,包括在沟槽中产生一个或多个孔或凹处,优选地在沉积第三成壁层之后并且在沉积第四成壁层之前,以防止沟槽被第一成壁层、第二成壁层、第三成壁和/或第四成壁层阻塞。[0062]一种涉及前述方法的实施例,其中蚀刻衬底以去除围绕沟道壁的第一材料包括蚀刻在衬底正面和/或背面上的成壁层以到达第一材料,例如晶片顶部的层堆叠被蚀刻以到达在沟道旁边的主体衬底,例如硅。[0063]一种涉及前述方法的实施例,其中蚀刻衬底正面上的成壁层以到达第一材料包括使用定向等离子体蚀刻。[0064]一种涉及前述方法的实施例,其中蚀刻衬底以去除围绕沟道壁的第一材料,使得沟道称为自由悬挂式的,包括用半各向同性sf6等离子体蚀刻和各向同性气相xef2蚀刻去除第一材料。然而,如前所述,使用其他气体也是可以想象的。甚至液体也可以,例如hna,如下文所述。[0065]一种实施例涉及通过任何上述方法制造的mems部件或微流体部件。[0066]下面将讨论本发明的其他实施例:[0067]一种涉及上述制造自由悬挂式微沟道的方法的实施例,特别地用于如上所述的微机电系统部件中,包括以下步骤:(a)提供第一材料的衬底;(b)在衬底的正面和/或背面上沉积沟槽蚀刻保护层;(c)通过沟槽蚀刻保护层在第一材料中蚀刻沟槽;(d)在沟槽中形成沟道蚀刻保护层,覆盖沟槽的底壁和侧壁;(e)通过沟道蚀刻保护层和沟槽底壁蚀刻衬底的第一材料,以形成以被蚀刻掉的沟槽底壁的位置为中心的沟道轮廓;(f)从衬底上去除沟槽蚀刻保护层和沟道蚀刻保护层;(g)在衬底上沉积成壁层,其中成壁层在沟道轮廓上形成沟道壁并封闭沟槽;(h)蚀刻衬底以去除围绕沟道壁的第一材料,使得沟道称为自由悬挂式的。[0068]一种涉及上述方法的实施例,进一步包括:(i)在衬底的正面和/或背面上形成入口蚀刻保护层,优选在步骤(a)之后和步骤(b)之前。[0069]一种涉及前述方法的实施例,进一步包括:(j)通过入口蚀刻保护层,在衬底的正面和/或背面蚀刻衬底中的入口,优选在步骤(a)和(i)之后以及步骤(b)之前;(k)在步骤(g)期间在衬底上沉积成壁层,其中成壁层覆盖入口侧壁,在沟道轮廓上形成沟道壁并封闭沟槽,其中入口和沟道形成连续的流动沟道。[0070]一种涉及前述方法的实施例,进一步包括:(l)在入口蚀刻保护层和/或沟槽蚀刻保护层和/或金属层的顶部沉积光刻胶层。[0071]一种涉及上述方法的实施例,进一步包括:(m)从衬底的正面和/或背面去除入口蚀刻保护层,优选在步骤(b)之前。[0072]一种涉及前述方法的实施例,进一步包括:(n)在沟槽蚀刻保护层上沉积另一沟槽蚀刻保护层,优选在步骤(b)之后和步骤(c)之前。[0073]一种涉及前述方法的实施例,还包括:(o)在沟道上方的成壁层的顶部上沉积金属层,在(h)蚀刻衬底以去除围绕沟道壁的第一材料之前。[0074]一种涉及上述方法的实施例,其中金属层包括具有铬附着层的金层。[0075]一种涉及上述方法的实施例,其中第一材料是硅。[0076]一种涉及上述方法的实施例,其中衬底为硅晶片。[0077]一种涉及上述方法的实施例,其中硅晶片的厚度为200到2000μm,优选的为400到600μm,更优选的为500到550μm,例如525μm。[0078]一种涉及上述方法的实施例,其中入口蚀刻保护层包括热sio2[0079]一种涉及上述方法的实施例,其中沟槽蚀刻保护层使用低压化学气相沉积(lpcvd)沉积得到。[0080]一种涉及上述方法的实施例,其中另一沟槽蚀刻保护层使用原硅酸四乙酯(teos,si(oc2h5)4)沉积得到。[0081]一种涉及上述方法的实施例,其中沟槽蚀刻保护层被用作硬遮罩来蚀刻沟槽。[0082]一种涉及上述方法的实施例,其中沟道蚀刻保护层包括热sio2。[0083]一种涉及前述方法的实施例,其中沟槽蚀刻保护层使用等离子体增强化学气相沉积(pecvd)沉积。[0084]一种涉及前述方法的实施例,其中通过沟槽的底壁蚀刻衬底以形成沟道轮廓包括使用定向等离子体蚀刻来去除沟道蚀刻保护层。[0085]一种涉及前述方法的实施例,其中通过沟槽的底壁蚀刻衬底以形成沟道轮廓包括使用各向同性气相xef2来去除第一材料。[0086]一种涉及前述方法的实施例,其中从衬底去除任何一个保护层包括使用湿hf蚀刻。[0087]一种涉及前述方法的实施例,其中在衬底上沉积成壁层包括以下步骤:[0088]-沉积包括热sio2的第一成壁层;[0089]-使用低压化学气相沉积(lpcvd)沉积包括富硅氮化硅(sirns)的第二成壁层;[0090]-沉积包含多晶硅(polysi)的第三成壁层;以及[0091]-沉积包含富硅氮化硅(sirn)的第四成壁层。[0092]一种涉及前述方法的实施例,包括在沟槽产生一个或多个孔或凹处,优选地在沉积第三成壁层之后并且在沉积第四成壁层之前,以防止沟槽被第一成壁层、第二成壁层、第三成壁层和/或第四成壁层阻塞。[0093]一种涉及前述方法的实施例,其中蚀刻衬底以去除围绕沟道壁的第一材料包括蚀刻在衬底正面和/或背面上的成壁层以到达第一材料[0094]一种涉及前述方法实施例,其中蚀刻衬底正面上的成壁层以到达第一材料包括使用定向等离子体蚀刻。[0095]一种涉及前述方法的实施例,其中蚀刻衬底以去除围绕沟道壁的第一材料,使得沟道称为自由悬挂式的,包括用半各向同性sf6等离子体蚀刻和各向同性气相xef2蚀刻去除第一材料。[0096]第二种方法[0097]本发明的另一方面涉及使用溶胶-凝胶法制造自由悬挂式或自立式微沟道的第二种方法,特别地用于前述微机电系统部件中,包括以下步骤:[0098]-形成具有圆形沟道的模具;[0099]-使用冲洗流体冲洗圆形沟道以形成氧化的内沟道壁;[0100]-清洁并干燥氧化的内部沟道壁;[0101]-用溶胶-凝胶溶液冲洗圆形沟道;[0102]-开始凝胶化反应直到沟道壁达到所需的厚度;[0103]-冲洗掉剩余的溶胶-凝胶溶液;以及[0104]-从沟道壁周围去除模具材料。[0105]上述方法允许制造自由悬挂式或自立式微沟道,具有降低的压力敏感性和增加的流量范围,其中沟道的横截面更圆。进一步地,沟道直径可以增加到例如1000μm。[0106]一种涉及前述方法的实施例,其中模具材料包括聚二甲基硅氧烷(pdms)。模具本身可以通过使用escargot(嵌入式支架取出开放技术)方法形成。[0107]一种涉及前述方法的实施例,其中冲洗流体包括食人鱼溶液。[0108]一种涉及前述方法的实施例,其中用冲洗流体冲洗圆形沟道35到70秒。[0109]因此,有助于羟基形成共价键。[0110]一种涉及前述方法的实施例,其中清洁和干燥氧化的内部沟道壁使用去离子(di)水和氮气来进行。[0111]一种涉及前述方法的实施例,其中溶胶-凝胶溶液通过混合teos、mtes(甲基三乙氧基硅烷)、乙醇和水产生,优选地以1:1:1:1的比例混合,更优选地包括添加hcl以调节ph值到4。[0112]优选地,使用注射泵将溶胶-凝胶混合物缓慢地冲洗通过圆形沟道。为了启动凝胶化反应,例如可以将沟道置于55℃的热板上。该温度可能受到两个因素的限制:导致不均匀的沟道的乙醇蒸发,以及在使用pdms作为模具材料的情况下,pdms的玻璃化转变温度。[0113]为了冲洗出剩余的溶胶-凝胶溶液,可以使用气流。[0114]发明人已经发现可以通过凝胶化反应的时间和温度,以及例如注射泵的泵送速率来控制沟道壁的厚度。但是,需要注意的是,在使用pdms时,pdms不易溶解在食人鱼溶液中,而且部分沟道壁可能被溶解。[0115]一种涉及通过任何上述方法制造的mems部件的实施例。[0116]下面将讨论本发明的其他实施例:[0117]一种涉及使用溶胶-凝胶法制造自由悬挂式或自立式微沟道的上述方法的实施例,特别地用于如上所述的微机电系统部件或微流体部件,包括以下步骤:[0118]-形成具有圆形沟道的模具;[0119]-使用冲洗流体冲洗圆形沟道以形成氧化的内部沟道壁;[0120]-清洁并干燥氧化的内沟道壁;[0121]-用溶胶-凝胶溶液冲洗圆形沟道;[0122]-开始凝胶化反应直到沟道壁达到所需的厚度;[0123]-冲洗掉剩余的溶胶-凝胶溶液;以及[0124]-从沟道壁周围去除模具材料。[0125]一种涉及前述方法的实施例,其中模具材料包括聚二甲基硅氧烷(pdms)。[0126]一种涉及前述方法的实施例,其中冲洗流体包括食人鱼溶液。[0127]一种涉及前述方法的实施例,其中用冲洗流体冲洗圆形沟道35到70秒。[0128]一种涉及前述方法的实施例,其中清洁和干燥氧化的内部沟道壁使用去离子(di)水和氮气来进行。[0129]一种涉及前述方法的实施例,其中溶胶-凝胶溶液通过混合teos、mtes(甲基三乙氧基硅烷)、乙醇和水产生,优选地以1:1:1:1的比例混合,更优选地包括添加hcl以调节ph值到4。[0130]第三种方法[0131]本发明的另一方面涉及使用电镀方法制造自由悬挂式或独立式微沟道的第三种方法,特别地用于微流体部件中,例如用于上述微机电系统部件中,包括以下步骤:[0132]-提供导电或非导电的电镀线;[0133]-当电镀线为非导电时:在电镀线上形成导电涂层以形成阴极;[0134]-在电镀线或导电涂层上电镀沟道壁;以及[0135]-移除电镀线。[0136]一种涉及前述方法的实施例,其中电镀线由丙烯腈-丁二烯-苯乙烯(abs)或铜制成。abs可以随后被溶解,例如使用丙酮。其它可以被溶解、蚀刻掉或以其他方式去除的材料也可以被使用。该材料也可以是导电的,此时不需要施加额外的导电涂层(见下文)。[0137]一种涉及前述方法的实施例,其中导电涂层包含银。为了制造导电阴极,例如abs电镀线可涂银的导电涂料并在室温下干燥。当线的材料本身已经导电时,不需要施加额外的导电涂层。优选地在形成自立式沟道时导电涂层可以容易地被去除。镍导电涂料和其他导电金属涂料可以替代银导电涂料。[0138]一种实施例涉及具有两个浸入电解质浴中的电极的电镀槽和直流电源。阳极是用于形成沟道的金属棒(优选镍,例如99.99%纯度的镍棒,或铜棒或其他金属棒),而导电的电镀线或有涂层的非导电的电镀线形成阴极。[0139]一种涉及前述方法的实施例,其中沟道壁包括镍或铜,并且在使用镍水溶液或铜水溶液的镍电镀槽或铜电镀槽中进行电镀步骤。为了完整起见,其中的铜电镀槽可以例如包括铜阳极、例如abs线形成的阴极、铜水溶液和直流电源。例如可以使用体积为1升的铜水溶液,其中包含0.1kg(千克)铜盐、0.11升96%硫酸、0.15ml(毫升)50%hcl、10ml hl11发酵剂和0.25ml hl13晶粒细化剂。可以添加去离子(di)水以达到所需的体积。原则上也可以使用镍或铜以外的其他金属。电解质溶液可以针对每种金属被优化以最大限度地提高生产效率。[0140]特别优选镍作为沟道壁的组成部分。镍对水溶液(ph值在4到10之间)以及普通醇和简单碳水化合物具有出色的耐腐蚀性。在某些应用中,留下(部分)银涂料涂层以利用银的特性可能是有利的。本发明还考虑在沟道内部和外部的其他涂层,以保护沟道壁免受来自外部的不利环境影响和内部的腐蚀性流体。[0141]另一种实施例涉及通过上述方法产生的沟道,其(几乎)是完美圆形,而不是基本上圆形。[0142]一种涉及前述方法的实施例,其中微沟道结合在微流体系统部件或微机电系统(mems)部件中。微流体部件可以是流量传感器、压力传感器、密度传感器、粘度传感器、多参数传感器、阀门、泵和/或微换热器。流量传感器优选地是热流量传感器或科里奥利流量传感器。[0143]一种涉及前述方法的实施例,其中电镀线是预成型的,以便在不弯曲微沟道的情况下制造具有该形状的自立式微沟道。因此,电镀线可以具有一个或多个弯曲部。弯曲部可以在一个平面上。优选地,弯曲部是倒圆的。该形状可以被优化以利于去除电镀线的步骤。在特别优选的实施例中,如ep 1719982 b1中公开的,对于科里奥利流量计的该形状是u形或环形。优选地,在电镀步骤之前,将预成型的电镀线附接到mems系统或微流体系统上。[0144]另一种优选实施例涉及微流体密度传感器,其包括电镀的自由悬挂式或自立式微沟道;驱动机构,用于以其共振频率振动自由悬挂式或自立式微沟道;以及读出机构,用于测量和比较共振频率。微沟道的形状是直的、矩形的、三角形的或u形的(参见作者为groenesteijn,j.、van de ridder,b.、jc和wiegerink,rj的“用于提高灵敏度的微型科里奥利质量流量传感器的建模”(modelling of a micro coriolis mass flow sensor for sensitivity improvement)。论文发表于2014年的ieee sensors,瓦伦西亚,西班牙)。具有直的中间部分的u形微沟道是特别优选的,例如,其可以与groenesteijn,j等人于2012年发表在期刊a:physical的第186卷第48-53页的图5所示的驱动机构结合使用;doi:10.1016/j.sna.2012.01.010。密度传感器是微流体装置。如本领域技术人员已知,驱动机构优选地使用洛伦兹力,并且读出机构优选地是电容性的。读出机构对由于介质的重量变化和由此的密度变化引起的任何共振变化都是敏感的。[0145]另一种涉及前述方法的实施例,其中电镀线是预成型的并且在电镀之前附接到微流体系统,可选地在电镀之前附接到mems系统。然后对导线和附接点进行电镀,从而直接形成沟道与装置的连接,无需诸如焊接、锡焊或胶合的其他连接方法。[0146]电镀可以在室温下以诸如3a/dm2(安培/平方分米)的电流密度经过1小时完成。在电镀后,可以用去离子水冲洗衬底,以防止电镀材料、例如铜的氧化。电镀线可浸入丙酮的烧杯中12小时以完全地蚀刻abs线的内部(在使用abs时)。也可以使用能够在热水中溶解的聚酰胺(pa)聚合物来代替abs。附图说明[0147]下面将通过附图和对附图的描述来解释本发明。[0148]在图1a-图2g中示出了根据第一种方法制造自由悬挂式微沟道的不同阶段,其中图1a-图1g示出了使用沿沟道长度的衬底的横截面的方法的不同阶段,并且图2a-图2g示出了使用垂直于沟道的衬底的横截面的方法的不同阶段步骤:[0149]图1a和图2a示意性地示出了作为入口蚀刻保护层的第一热sio2层的产生以及入口的蚀刻;[0150]图1b和图2b示意性地示出了作为沟槽蚀刻保护层的lpcvd sio2层的产生以及三个沟槽的蚀刻;[0151]图1c和图2c示意性地示出了作为三个沟槽中的另一沟槽蚀刻保护层的pecvd sio2层的产生以及作为沟道蚀刻保护层的第二热sio2层的产生;[0152]图1d和图2d示意性地示出了通过三个沟槽的底壁的衬底的蚀刻以形成沟道轮廓;[0153]图1e和图2e示意性地示出了成壁层在衬底上的沉积;[0154]图1f和图2f示意性地示出了金属层在沟道上方的成壁层的顶部上的沉积;[0155]图1g和图2g示意性地示出了蚀刻衬底以去除围绕沟道壁的第一材料,以使沟道成为自由悬挂式的。[0156]图3进一步地示意性地示出了沟道壁中的层堆叠;[0157]图4示意性地示出了在另一部分释放的自由悬挂式沟道旁边的自由悬挂式沟道;以及[0158]图5示意性地示出了自由悬挂式沟道上的金属电极。[0159]在图6a-图6f中示出了根据第二种方法制造自立式微沟道的不同阶段:[0160]图6a示意性地示出了具有圆形沟道的模具的示例;[0161]图6b示意性地示出了用食人鱼溶液冲洗圆形沟道;[0162]图6c示意性地示出了在沟道内壁上羟基的形成;[0163]图6d示意性地示出了用溶胶-凝胶溶液冲洗圆形沟道;[0164]图6e示意性地示出了在内圆壁上二氧化硅层的形成;以及[0165]图6f示意性地示出了生成的自立式沟道。[0166]在图7a-图7d中示出了根据第三种方法制造自立式微沟道的不同阶段:[0167]图7a示意性地示出了电镀线;[0168]图7b示意性地示出了被施加到电镀线上以形成阴极的导电层;[0169]图7c示意性地示出了被施加到导电层上的铜层或镍层;以及[0170]图7d示意性地示出了自立式(铜或镍)沟道。具体实施方式[0171]第一种方法[0172]如图1a-图5所示,并且如前所述,申请人提出了第一种有利的制造过程来制造相对较大的、自由悬挂式或自立式微沟道1,优选地与电极23集成用于微型科里奥利质量流量传感器的驱动和读出。该过程改进了现有的sct。在不使用晶片键合的情况下,所得微沟道1具有圆形或近圆形(例如不完全六边形)的横截面,横截面具有例如高达180μm的直径和例如高达10μm的沟道壁7厚度。沟道1可以从主体中释放出来,以允许科里奥利质量流量计(mfm)所需的振动运动。集成金属电极23可用于传感器的驱动和读出。[0173]然而,如前所述,许多应用,如液相色谱或“芯片实验室”使用更高的流速,同时需要低体积的微流体流量计。为了能够增加微型科里奥利mfm的流量范围和/或降低其压降,同时保持其优势(快速、准确、低体积、小形状系数),需要增加沟道直径。然而,沟道具有平面顶部和最大的沟道壁厚度是sct过程所固有的。这两者都限制了自由悬挂式沟道的最大尺寸,并且在沟道尺寸增加时使对压力的敏感性增加。[0174]图1a-图5所示的制造过程对sct进行了两个主要改变。通过从沟槽15的底部16而不是晶片2的表面对沟道1进行各向同性地蚀刻,可以避免sct所固有的“平面顶部”。进一步地,通过优选地使用多种材料的叠层作为沟道壁7,可以将壁厚增加到超过在sct中使用的富硅氮化硅(sirn)的本征应力所允许的范围。[0175]制造概述[0176]在图1a-图5中示出了第一种制造过程的简短概览。[0177]如图1a和图2a所示,制造优选地可以从作为衬底2的例如525μm厚的高掺杂硅晶片2的湿热氧化开始。该热sio2(t-sio2)层4用作入口蚀刻保护层4,并且在从晶片2的背面12蚀刻入口10期间可以被用作为硬遮罩。[0178]如图1b和图2b所示,在入口蚀刻之后,入口蚀刻保护层4可以被剥离并且使用原硅酸四乙酯(teos,si(oc2h5)4)的低压化学气相沉积(lpcvd)沉积新的sio2层5(作为沟槽蚀刻保护层5)。该沟槽蚀刻保护层5成型为矩形孔,例如三个矩形孔,例如10μm宽和50μm长,其可以形成沟道1的纵向轮廓。然后将sio2层5被用作硬遮罩以蚀刻例如110μm深的沟槽15,沟道1将通过该沟槽15被蚀刻。[0179]如图1c和图2c所示,sio2层5也可以沉积在入口10内部以在沟道蚀刻期间保护入口10。接下来,可以进行热氧化步骤,其在沟槽15中的硅上形成保护性t-sio2层18作为沟道蚀刻保护层18。该沟道蚀刻保护层18将在沟道蚀刻期间保护沟槽侧壁17。在使用例如等离子体增强化学气相沉积(pecvd)时,在晶片2的正面11上可以沉积厚的sio2层6作为进一步的沟槽蚀刻保护层6。[0180]pecvd过程优选地是非保形的,这意味着实际上没有在沟槽15内部沉积sio2,而在晶片2的表面上沉积相对厚的层。可以使用定向等离子体蚀刻来去除在沟槽15的底部16的t-sio2。由于该过程的蚀刻速率在沟槽15内部大幅降低,因此在表面(正面11)的pecvd sio2层6需要比在底部16的t-sio2层厚得多。[0181]如图1d和图2d所示,然后可以在晶片2的主体中通过沟槽15蚀刻沟道1,例如通过各向同性气相xef2蚀刻。蚀刻过程通常是各向同性的,因此得到了以蚀刻沟槽15的被蚀刻掉的底壁16的位置为中心的圆形沟道1的结果。[0182]如图1e和图2e所示,使用湿hf蚀刻可以去除所有sio2,并且可以沉积沟道壁7。第一层优选地是t-sio2层,随后是富硅氮化硅(sirn)层的lpcvd、多晶硅(polysi)层和最终sirn层(如图3中更清楚地示出)。[0183]如图1f和图2f所示,总堆叠的厚度可以是高达例如10μm(取决于蚀刻沟槽宽度)并且可以保形沉积,这意味着它沉积在沟道轮廓19内部以及在晶片2的正面11和背面12上。它可以封闭沟槽15,沟道1通过该沟槽进行蚀刻,从而形成封闭的、无泄漏的沟道1。沟道1内唯一的润湿材料是富硅氮化硅(sirn)。在沟道1封闭之后,可以沉积具有铬粘附层的金层8并且使其成型以形成用于例如科里奥利传感器的驱动和读出的电极。[0184]如图1g和图2g所示,最后,使用定向等离子体蚀刻可以将晶片2顶部的叠层蚀刻以到达沟道1旁边的主体硅。使用半各向同性sf6等离子体蚀刻以及各向同性气相xef2蚀刻,可以去除沟道1周围的硅以允许沟道1自由移动。[0185]制造结果[0186]在蚀刻开始时,硅负载非常小并且大量蚀刻剂可以到达硅,同时可以去除反应产物。这导致完全各向同性的蚀刻。然而,当沟道直径增加时,硅负载也增加,而沟槽15没有增加,通过沟槽15蚀刻剂和反应产物必定扩散。结果,沟道内的xef2浓度将降低,从而改变蚀刻动力学,最终导致不太理想的六角形横截面。[0187]沟道壁[0188]先前地,沟道壁7是使用单一的富硅氮化硅层(sirn)制成的。由于层中可用的固有应力,该层只能是2μm厚。这意味着,当沟道1直径增加时,沟道壁7的强度和刚度可能无法随之增加。结果,自由悬挂式沟道1的机械性能将越来越依赖于外部影响,例如施加的压力和温度。为了形成具有较厚沟道壁7的自由悬挂式沟道1,优选地使用层堆叠,其中每个层都具有以下功能:[0189]sio2在xef2释放蚀刻期间保护沟道壁7。与允许释放完整沟道1的sirn相比,sio2具有好得多的选择性。[0190]在沟道壁7内部的sirn导致化学惰性流体路径。由于固有应力,这些sirn层的最大厚度约为2μm并且因此不能用于形成整个沟道壁7。它还沉积在沟道壁7的外部以确保沟道壁7中的应力是基本上平衡的。[0191]多晶硅可以沉积高达例如10μm,而其应力可以通过退火来调整。结果,该层可用于达到特定的壁厚而不影响在沟道壁7内部的应力。[0192]图3示出了蚀刻沟槽的顶部,其已经被包括这种层堆叠的成壁层9封闭。从底部到顶部,图3示出了1μm厚的t-sio2和sirn层25、26,5μm多晶硅层27、1μm的第二sirn层28,以及最后顶部的光刻胶层3。[0193]在这种情况下,沟槽只有10μm宽,并且在多晶硅层27的沉积过程中完全封闭。结果,最终的sirn层28仅位于晶片2的顶部,而不在沟道壁7内部。[0194]硅各向同性湿法蚀刻[0195]硅各向同性湿法刻蚀,又被称为hna刻蚀,是用氢氟酸(h)、硝酸(n)和醋酸(a)的混合物进行的硅的化学刻蚀,同时一些研究人员喜欢用水代替醋酸。它是通过按顺序进行的从氧化到溶解的过程。完整的反应可以描述为:[0196]si+2hno3+6hf-》h2sif6+2hno2+2h2o[0197]限制蚀刻速率的因素很大程度上取决于混合物的成分。当硝酸浓度低而氢氟酸浓度高时,过程的蚀刻速率受到氧化步骤的限制。在相反的情况下,则受到sio2的溶解的限制。[0198]在蚀刻剂供应充足的情况下,结合加速蚀刻剂和蚀刻产物扩散的超声波浴,蚀刻沟道1的最大直径将仅受沟槽15的深度和sirn遮罩的厚度的限制。从较早的测试来看,sirn是一种用作hna溶液的遮罩的很好的材料,其蚀刻速率约为每分钟23纳米。然而,较厚的sirn层在蚀刻过程中可以存在更长时间,作为交换,去除沟槽15底部16处的层也变得更加困难。因此也可以考虑替代材料作为hna溶液的遮罩。[0199]沟道释放[0200]“从主体”中释放沟道1分三个步骤完成。首先,同样沉积在晶片的顶面/正面11上的沟道壁7层堆叠9可以由在沟道1旁边使用定向等离子体蚀刻的释放窗口成型。为了防止暴露的多晶硅层27在主体蚀刻期间被蚀刻,新的光刻胶层3被应用于更小的释放窗口。这种光刻胶需要出色的平坦化特性才能完全覆盖10μm步长,并且还允许足够精确的用于电容读出的梳齿图案化。接下来,例如可以使用定向等离子体蚀刻通过释放窗口蚀刻200μm深的沟槽。为了去除沟道1下方的硅,通过这些沟槽进行各向同性xef2蚀刻。[0201]为了在该蚀刻过程中保持较低的硅负载(因此蚀刻速率相对较高),在自由悬挂式沟道1周围制造平行沟道1以用作蚀刻阻止部。这在图4中示出示。沟道1上方的“柱子”显示出周期性图案,其与例如具有例如10μm间距的50μm长的蚀刻沟槽相一致。沟道壁7示出具有相同周期性图案的周期性图案。[0202]驱动和读出[0203]图5示出了自由悬挂式沟道1上的金属电极23,即图5示出了在顶部自由悬挂式沟道1上用于驱动的金属电极23。在其下方,仍然可见封闭的沟道蚀刻沟槽21。在图5的中间,示出了用于电容读出的梳齿部22。梳状结构22的一侧附接到自由悬挂式沟道1上,另一侧附接到芯片的主体。由于梳齿部22显着降低了释放蚀刻的蚀刻速率,因此在梳齿部22的上方和下方蚀刻了额外的释放孔24。[0204]因此,申请人开发了一种用于制造相对大的圆形的自由悬挂式微沟道1的制造过程。沟道1的直径可以达到例如180μm,沟道壁7的厚度达到例如10μm。集成金属电极23可用于例如微流体传感器的驱动和读出,例如高流量微科里奥利质量流量传感器。[0205]第二种方法[0206]可以产生具有不同直径和沟道壁7厚度的(几乎完美的)圆形沟道1的第二种方法包括所谓的“溶胶-凝胶”方法。[0207]图6a-图6f示出了如何使用这种方法来实现具有例如二氧化硅的沟道壁7的沟道1的过程概要。溶胶-凝胶混合物可以通过例如以1:1:1:1的体积比混合teos、mtes、乙醇和水,并加入hcl调节ph至4来得到。[0208]参考图6a-图6c,混合物可以被置入烘箱中12小时。圆形模具29优选地在pdms中使用escargot方法制造。如图6b所示,模具29然后可以被食人鱼溶液30冲洗例如35-70秒使其具有羟基31以形成共价键,并且随后可以用di水冲洗以并通过氮气流干燥。[0209]如图6d所示,接下来,溶胶-凝胶混合物32可以例如使用注射泵缓慢冲洗通过沟道37。为了启动凝胶化反应,沟道37优选地被放置在55℃的热板上。该温度可能受到两个因素的限制:导致沟道不均匀的乙醇蒸发和使用pdms时pdms的玻璃化转变温度。当达到所需的涂层厚度时,可以使用气流冲洗掉剩余的溶液。[0210]图6e示出了在直径为例如600μm的圆形沟道37内部产生的二氧化硅层33。然后可以通过选择性地溶解二氧化硅层33周围的模具29的pdms来实现自立式沟道1。二氧化硅层33的厚度可以例如通过层形成过程的时间和温度以及注射泵的速率来控制。然而应该注意的是,由于pdms不容易溶解在食人鱼溶液中,以及如本领域技术人员应理解地,应该小心二氧化硅层33也不会溶解,自立式沟道1的形成可能具有挑战性。[0211]第三种方法[0212]可以使用的第三种方法是电镀。可以在例如丙烯腈-丁二烯-苯乙(abs)的线34(具有圆形横截面)上进行电镀,然后可以通过例如丙酮将其溶解。图7a-图7d示出了此方法可能的过程步骤。铜电镀槽可包括铜阳极、作为阴极的abs线34、铜水溶液和dc电源(未示出)。然而,原则上也可以使用镍或其他金属。[0213]为了生产导电阴极,fdm-abs线34可以涂有银导电涂料35并在室温下干燥。1升体积的铜水溶液优选地包含0.1kg铜盐、0.11升96%硫酸、0.15ml 50%hcl、10ml hl11发酵剂和0.25ml hl13晶粒细化剂。可以添加di水以达到所需的体积。电镀可以在例如在室温下以3a/dm2的电流密度经1小时来完成。在电镀之后,用di水冲洗衬底以防止电镀铜36的氧化。接下来,可以将线34浸入例如丙酮烧杯中12小时以完全溶解里面的abs线34。也可以使用可溶解于热水中的pa或pva聚合物代替abs。图7d示出了生成的自立式沟道1的示意图。[0214]电镀方法可用于可预测地制造圆度非常高的微沟道,例如,由电镀方法制造的沟道1具有高度的旋转对称性。可以通过选择圆度非常高的线34来防止出现扁平部分。[0215]使用直径为120至1000μm的abs线34反复测试该方法。表1示出了针对每种尺寸的abs线34的多次不同镍电镀的测量的壁厚示例。所达到的最薄壁厚约为8μm。最厚的壁为60μm,并且如果允许电镀步骤持续更长时间则可以实现更厚的壁。[0216]表1[0217]abs线的直径镍镀层的厚度(壁厚度)120μm8μm,20μm,40μm128μm-130μm8μm,10μm,20μm,40μm,50μm,60μm165μm8μm,10μm,20μm,40μm,50μm169μm10μm,20μm,40μm,50μm,60μm178μm10μm,20μm,30μm,233μm10μm,20μm,30μm,43μm550μm10μm,20μm,40μm,50μm,60μm600μm10μm,20μm,40μm,50μm,60μm862μm10μm,15μm,20μm,30μm,40μm,以及50μm866μm10μm,15μm,20μm,30μm,40μm,以及50μm1000μm9μm,10μm,15μm,20μm,30μm,40μm,以及50μm[0218]因此,该方法可用于制造壁厚与沟道直径之比从约为1:3至约为1:115的沟道。此外,发现沟道壁是高度均匀的。[0219]该电镀方法可用于制造低制造成本的微流控密度传感器。这种密度传感器可以优选地包括自立式u形沟道,其中直的支腿部分通过倒圆边缘与直的中间部分连接。在这种情况下,密度传感器管由镍制成。[0220]沟道是利用电镀制造的。在浸入浴中之前,将直径为600μm的abs线弯曲成u形(可选地使用模具),用银涂料进行深镀并干燥。电镀槽的阳极是99.99%的纯镍棒,而导电或非导电的电镀线形成阴极。电镀被允许持续进行直到达到所需的20μm的壁厚。然后将线从电镀浴中取出并放入包括丙酮的abs溶解液中,并且选择性地加热。所得的沟道具有高度圆形的横截面,直径为600μm以及壁厚为20μm。[0221]u形密度传感器沟道为12*12mm的长和宽,可用于类似于前文提到的2012年groenesteijn等人的设置。密度传感器通过下述方式进一步组装,即平行于沟道的长度地放置三个外部磁铁、附接电源并且将入口连接到流体供应、将出口连接到排水管。优选地,在入口之前放置过滤器和脱气器。在存在外部磁场的情况下向密度传感器管施加交流电,以通过洛伦兹力使沟道振动。当振动的沟道充满流体时,质量会增加,并且这种增加可以通过(扭曲模式)共振频率的变化被检测到。检测模式可以根据使用的沟道形状而改变。这种密度传感器在大气压和室温下具有1.56*104n/m(牛/米)的弹簧常数,3.78*105的α。沟道的圆形横截面导致对表压力的依赖性低。[0222]附图标记列表[0223]1 微沟道[0224]2 第一材料(硅)的衬底[0225]3 光刻胶层[0226]4 第一热sio2层[0227]5 lpcvd sio2层[0228]6 pecvd sio2层[0229]7 沟道壁[0230]8 金属层[0231]9 成壁层[0232]10 入口[0233]11 正面[0234]12 背面[0235]13 入口侧壁[0236]14 入口顶壁[0237]15 沟槽[0238]16 沟槽底壁[0239]17 沟槽侧壁[0240]18 第二热sio2层[0241]19 沟道轮廓[0242]20 连续的流动沟道[0243]21 封闭的沟道蚀刻沟槽[0244]22 具有梳齿部的梳状结构[0245]23 金属电极[0246]24 释放孔[0247]25 第一成壁层(热sio2)[0248]26 第二成壁层(sirn)[0249]27 第三成壁层(polysi)[0250]28 第四成壁层(sirn)[0251]29 圆形模具[0252]30 食人鱼溶液[0253]31 羟基[0254]32 溶胶凝胶混合物[0255]33 二氧化硅层[0256]34 abs线[0257]35 银层[0258]36 铜层[0259]37 模具的圆形沟道

本文地址:https://www.jishuxx.com/zhuanli/20240726/123425.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

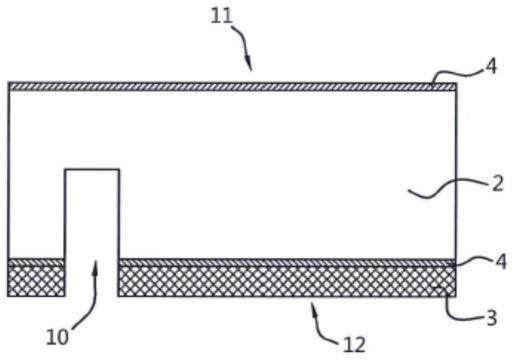

返回列表