封装结构、基板、封装方法与流程

- 国知局

- 2024-07-27 12:45:45

1.本技术涉及芯片封装领域,并且更具体地,涉及封装结构、基板、封装方法。背景技术:2.微电子机械系统(micro-electromechanical systems,mems)器件级封装一般包括芯片粘接(die attachment)、引线键合(wire bonding)、封盖和气密焊接等工艺。研究表明,引线键合和其他工艺所产生的封装应力不足总封装应力的2%。以mems器件为微传感器为例,微传感器粘接工艺所产生的封装应力是微传感器封装过程中最主要的应力来源。微传感器粘接工艺中产生的封装应力会直接造成芯片微结构的翘曲和形变。技术实现要素:3.本技术提供一种封装结构、基板、封装方法,以期可以降低mems器件粘接工艺中产生的封装应力。4.第一方面,提供了一种封装结构,该封装结构可以包括:mems器件;基板,由多种不同的材料组成,多种不同的材料包括第一类材料和第二类材料,第一类材料的热膨胀系数小于mems器件的基体材料的热膨胀系数;和/或,第二类材料的热膨胀系数大于mems器件的基体材料的热膨胀系数;粘接材料,位于mems器件和基板之间,用于将mems器件粘接在基板上。5.示例地,mems器件为微传感器。例如,mems器件为传感器芯片,或者,mems器件为传感器芯片和读出电路芯片的堆叠结构。作为示例而非限定,本技术实施例中,mems器件可以替换为微传感器。6.示例地,mems器件通过粘接材料粘接在基板上,且组成基板的材料包括第一类材料和第二类材料,能够使得mems器件粘接工艺中产生的封装应力和/或形变小于预设阈值。或者,mems器件通过粘接材料粘接在基板上,且组成基板的材料包括第一类材料和第二类材料,能够使得mems器件粘接工艺中产生的封装应力和/或形变位于预设范围内。或者,mems器件通过粘接材料粘接在基板上,且组成基板的材料包括第一类材料和第二类材料,能够控制mems器件粘接工艺中产生的封装应力和/或形变。作为示例而非限定,在某些情况下,mems器件粘接工艺中产生的封装应力为零或趋于零。关于预设阈值或者预设范围,可以在实际应用中,根据实际需求确定。7.基于上述技术方案,在本技术实施例提供的封装结构中,设计基板可以由多种不同的材料组成,这样可以可控地调节基板的材料属性。示例地,通过调节组成基板的不同材料的比例或者不同材料所属层的厚度或者接触面积等等,可实现可控地调节基板的热膨胀系数、刚度、密度等。通过可控地调节基板的材料属性,可实现调节和减小mems器件(如微传感器)在粘接过程中由于mems器件与基板热膨胀系数失配所产生的封装应力,进而调节mems器件的形变。8.此外,基于本技术实施例,可以根据不同的mems器件,选择与该mems器件合适的基板,如确定与该mems器件合适的基板的不同材料的比例或者不同材料所属层的厚度或者接触面积等等。9.第二方面,提供了一种基板,该基板可以包括:基板由多种不同的材料组成,多种不同的材料包括第一类材料和第二类材料,第一类材料的热膨胀系数小于mems器件的基体材料的热膨胀系数;和/或,第二类材料的热膨胀系数大于mems器件的基体材料的热膨胀系数,其中,基板通过粘接材料与mems器件连接。10.基于上述技术方案,基板可以由多种不同的材料组成,这样可以可控地调节基板的材料属性。示例地,通过调节组成基板的不同材料的比例或者不同材料所属层的厚度或者接触面积等等,可实现可控地调节基板的热膨胀系数、刚度、密度等。通过可控地调节基板的材料属性,可实现调节和减小mems器件在粘接过程中由于mems器件与基板热膨胀系数失配所产生的封装应力,进而调节mems器件的形变。11.结合第一方面或第二方面,在某些实现方式中,第一类材料包括石英玻璃;和/或,第二类材料包括以下一项或多项:氧化铝、氮化硅、氮化铝。12.结合第一方面或第二方面,在某些实现方式中,基板为多种不同的材料堆叠而成的多层结构。13.示例地,基板可以由x层单层材料组成,即每一层可以由一种材料组成,x为大于2或等于2的整数。14.基于上述技术方案,基板可以为多种不同的材料堆叠而成的多层结构。15.结合第一方面或第二方面,在某些实现方式中,多层结构中相邻层的材料不同。16.示例地,以第一类材料和第二类材料为例,基板可以由第一类材料和第二类材料,按照一定周期排布堆叠而成。17.结合第一方面或第二方面,在某些实现方式中,mems器件的封装应力与以下一项或多项有关:多层结构中各层的厚度比例,多层结构中各层之间的接触面积或粘接面积,多层结构与mems器件之间的粘接面积。18.示例地,多层结构中各层之前可以通过粘接材料依次堆叠粘接。在该情况下,可以通过调节各层之间的粘接材料的面积,从而调节各层之间的粘接面积。19.基于上述技术方案,mems器件的封装应力与以下一项或多项有关:多层结构中各层的厚度比例,多层结构中各层之间的接触面积或粘接面积,多层结构与mems器件之间的粘接面积。因此,可以通过调节上述任一项或多项,来控制mems器件层的封装应力。例如,可以通过调节上述任一项或多项,以使得降低封装应力,减小mems器件因封装应力引起的形变。20.结合第一方面或第二方面,在某些实现方式中,基板为多种不同的材料堆叠而成的多层结构,包括:基板是通过对多种不同的材料采用芯片级或圆片级键合的方式键合制备而成的;或者,基板是通过对多种不同的材料采用薄膜生长的方式生长或沉积制备而成的;或者,基板是通过对多种不同的材料采用粘接的方式粘接而成的。21.基于上述技术方案,基板可以采用键合的方法(如芯片级或圆片级键合的方法),将第一类材料与第二类材料依次交替键合制备;或者,基板可以采用薄膜生成的方法,将第一类材料与第二类材料依次交替键合制备;或者,基板可以采用薄膜生成和键合相结合的方法制备;或者,基板可以采用采用粘接材料,将第一类材料与第二类材料依次堆叠粘接,对此不作限定。22.结合第一方面或第二方面,在某些实现方式中,基板为多种不同的材料按照预设比例混合而成。23.示例地,预设比例可以为基板中第一类材料的质量占比;或者也可以是基板中第一类材料和第二类材料的质量比例;或者也可以是基板中第二类材料的质量占比。24.示例地,以预设比例表示基板中第一类材料的质量占比为例,预设比例,可以通过以下方式确定:保持基板总质量不变,得到第一类材料质量占比不同的基板。将mems器件通过贴片胶分别粘接在第一类材料质量占比不同的基板上。多种比例的基板经固化冷却后,测量mems器件的形变量。示例地,可以选取mems器件形变量最小时所对应的第一类材料的质量占比,作为最终基板的第一类材料配比,即预设比例。25.基于上述技术方案,基板为多种不同的材料混合而成的复合材料层结构。26.结合第一方面或第二方面,在某些实现方式中,mems器件的封装应力与基板中多种不同材料的比例有关。27.基于上述技术方案,mems器件的封装应力可能与复合材料基板中多种不同材料的比例(如质量比)有关。因此,可以通过调节复合材料基板中多种不同材料的比例,来控制mems器件层的封装应力。例如,可以通过调节复合材料基板中多种不同材料的比例,以使得基板的有效热膨胀系数趋近于mems器件衬底的热膨胀系数,进而能够降低封装应力,减小mems器件因封装应力引起的形变。28.结合第一方面或第二方面,在某些实现方式中,mems器件的材料包括以下一项或多项:单晶硅、碳化硅、金刚石、氮化镓。29.结合第一方面或第二方面,在某些实现方式中,粘接材料包括以下一项或多项:环氧树脂、替代树脂、金属焊料、玻璃粉。30.结合第一方面或第二方面,在某些实现方式中,基板包括以下一项或多项:电学连接通孔、金属引线、金属焊盘。31.结合第一方面或第二方面,在某些实现方式中,mems器件通过打线接合的方式通过基板与外界实现电学互连。32.结合第一方面或第二方面,在某些实现方式中,mems器件通过在mems器件正面灌胶塑封的方式实现封装。33.第三方面,提供了一种封装方法,该方法可包括:对多种不同材料进行处理,得到基板,多种不同的材料包括第一类材料和第二类材料,第一类材料的热膨胀系数小于mems器件的基体材料的热膨胀系数;和/或,第二类材料的热膨胀系数大于mems器件的基体材料的热膨胀系数;采用粘接材料,将mems器件粘接到基板上。34.基于上述技术方案,基板可以由多种不同的材料组成,这样可以可控地调节基板的材料属性。示例地,通过调节组成基板的不同材料的比例或者不同材料所属层的厚度或者接触面积等等,可实现可控地调节基板的热膨胀系数、刚度、密度等。通过可控地调节基板的材料属性,可实现调节和减小mems器件在粘接过程中由于mems器件与基板热膨胀系数失配所产生的封装应力,进而调节mems器件的形变。35.示例地,可以根据mems器件,确定组成该基板的材料的属性,如组成基板的不同材料的比例或者不同材料所属层的厚度或者接触面积等等。36.结合第三方面,在第三方面的某些实现方式中,第一类材料包括石英玻璃;和/或,第二类材料包括以下一项或多项:氧化铝、氮化硅、氮化铝。37.结合第三方面,在第三方面的某些实现方式中,对多种不同材料进行处理,得到基板,包括:将多种不同的材料堆叠,得到多层结构的基板。38.结合第三方面,在第三方面的某些实现方式中,多层结构中相邻层的材料不同。39.结合第三方面,在第三方面的某些实现方式中,封装方法还包括以下一项或多项:调节多层结构中各层的厚度比例,以控制mems器件的封装应力;调节多层结构中各层之间的接触面积或粘接面积,以控制mems器件的封装应力;调节多层结构与mems器件之间的粘接面积,以控制mems器件的封装应力。40.结合第三方面,在第三方面的某些实现方式中,将多种不同的材料堆叠,包括:采用芯片级或圆片级键合的方式,将多种不同的材料键合;或者,采用薄膜生长的方式生长或沉积多种不同的材料;或者,采用粘接的方式将多种不同的材料粘接。41.结合第三方面,在第三方面的某些实现方式中,对多种不同材料进行处理,得到基板,包括:将多种不同的材料按照预设比例混合,得到基板。42.结合第三方面,在第三方面的某些实现方式中,方法还包括:调节多种不同材料的比例,以控制mems器件的封装应力。43.第四方面,提供了一种封装方法,该方法可包括:将多种不同的材料堆叠,得到多层结构的基板;调节以下一项或多项,以控制粘接在基板上的mems器件的封装应力:多层结构中各层的厚度比例,多层结构中各层之间的接触面积或粘接面积,多层结构与mems器件之间的粘接面积。44.结合第四方面,在第四方面的某些实现方式中,将多种不同的材料堆叠,包括:采用芯片级或圆片级键合的方式,将多种不同的材料键合;或者,采用薄膜生长的方式生长或沉积多种不同的材料;或者,采用粘接的方式将多种不同的材料粘接。45.结合第四方面,在第四方面的某些实现方式中,多种不同的材料包括第一类材料和第二类材料,第一类材料的热膨胀系数小于mems器件的基体材料的热膨胀系数;和/或,第二类材料的热膨胀系数大于mems器件的基体材料的热膨胀系数。46.第五方面,提供了一种封装方法,该方法可包括:将多种不同的材料混合,得到基板;调节多种不同材料的比例,以控制粘接在基板上的mems器件的封装应力。47.结合第五方面,在第五方面的某些实现方式中,多种不同的材料包括第一类材料和第二类材料,第一类材料的热膨胀系数小于mems器件的基体材料的热膨胀系数;和/或,第二类材料的热膨胀系数大于mems器件的基体材料的热膨胀系数。48.第六方面,提供了一种封装结构,该封装结构可以包括:mems器件;基板,由石英玻璃材料组成;粘接材料,位于mems器件和基板之间,用于将mems器件粘接在基板上。49.第七方面,提供了一种基板,其特征在于,包括:基板由石英玻璃材料组成,其中,基板通过粘接材料与mems器件连接。50.基于上述技术方案,通过采用热膨胀系数小于mems器件材料的石英玻璃用于补偿封装应力,可以调节和减小mems器件在芯片粘接过程中由于芯片与基板热膨胀失配所产生的封装应力。51.结合第六方面或第七方面,在某些实现方式中,mems器件的封装应力与以下一项或多项有关:基板的厚度,基板与mems器件之间的粘接面积。52.基于上述技术方案,采用石英玻璃基板时,可以通过改变石英玻璃基板的厚度,可以可控地调节基板的刚度。随着石英玻璃基板厚度的增加,mems器件芯片的最大形变(封装应力)可能会逐渐减小。此外,还可以通过改变石英玻璃基板与mems器件之间的粘接面积(如贴片胶面积),随着粘接面积(如贴片胶面积)减小,mems器件芯片的最大形变(封装应力)可能会逐渐减小。因此,通过调节石英玻璃基板的厚度,和/或,石英玻璃基板与mems器件之间的粘接面积(如贴片胶面积),可以可控地调节mems器件芯片的封装应力。53.结合第六方面或第七方面,在某些实现方式中,mems器件的材料包括以下一项或多项:单晶硅、碳化硅、金刚石、氮化镓;和/或,粘接材料包括以下一项或多项:环氧树脂、替代树脂、金属焊料、玻璃粉。54.结合第六方面或第七方面,在某些实现方式中,基板包括以下一项或多项:电学连接通孔、金属引线、金属焊盘。55.结合第六方面或第七方面,在某些实现方式中,mems器件通过打线接合的方式通过基板与外界实现电学互连。56.结合第六方面或第七方面,在某些实现方式中,mems器件通过在mems器件正面灌胶塑封的方式实现封装。57.结合第六方面或第七方面,在某些实现方式中,mems器件为传感器芯片,或者,mems器件为传感器芯片和读出电路芯片的堆叠结构。58.第八方面,提供了一种封装方法,该方法可包括:对石英玻璃材料进行处理,得到基板;采用粘接材料,将mems器件粘接到基板上。59.结合第八方面,在第八方面的某些实现方式中,封装方法还包括:调节基板的厚度,以控制mems器件的封装应力;和/或,调节基板与mems器件之间的粘接面积,以控制mems器件的封装应力。60.第九方面,提供一种芯片,该芯片与上述第二方面或第二方面中任一可能的实现方式中所述的基板粘接。附图说明61.图1示出了基板为石英玻璃时三层结构的应力和形变示意图。62.图2示出了基板为氧化铝时三层结构的应力和形变示意图。63.图3示出了适用于本技术实施例的封装结构的简化示意图。64.图4示出了适用于本技术一实施例的采用多层结构基板的封装结构的截面示意图。65.图5示出了微传感器形变与多层结构基板中石英玻璃占比关系的仿真结果示意图。66.图6示出了适用于本技术又一实施例的采用多层结构基板的封装结构的截面示意图。67.图7示出了适用于本技术另一实施例的采用多层结构基板的封装结构的截面示意图。68.图8示出了石英玻璃层与第二类材料层之间贴片胶面积不同或接触面积不同的情况下,微传感器形变与应力的仿真结果示意图。69.图9示出了适用于本技术实施例的采用复合材料基板的封装结构的截面示意图。70.图10示出了适用于本技术一实施例的石英玻璃基板的封装结构的截面示意图。71.图11示出了归一化微传感器形变和石英玻璃基板厚度关系的仿真结果示意图。72.图12示出了适用于本技术又一实施例的采用石英玻璃作为基板的封装结构的截面示意图。73.图13示出了采用石英玻璃基板时,微传感器应力和形变与贴片胶面积关系的仿真结果示意图。74.图14示出了传感器芯片和其专用读出电路芯片的堆叠结构的截面示意图。75.图15示出了灌胶塑封封装结构的截面示意图。76.图16是本技术一些实施例提供的封装方法1600的示意性框图。77.图17是本技术一些实施例提供的方法1700的示意性框图。78.图18是本技术一些实施例提供的方法1800的示意性框图。具体实施方式79.下面将结合附图,对本技术中的技术方案进行描述。80.本技术实施例的技术方案可以应用于微电子机械系统(micro-electromechanical systems,mems)器件级封装中。例如本技术实施例的技术方案可以用于微传感器的封装中。81.为便于理解,以mems器件为微传感器,简单介绍一下微传感器芯片粘接。82.微传感器芯片粘接,是将微传感器用粘接材料,如环氧树脂或共晶焊料等粘接材料,固定到印刷电路板(printed circuit board,pcb)或基板(如陶瓷基板)上的工艺过程。83.微传感器粘接工艺过程,主要包括施胶、贴片和固化三个步骤。微传感器粘接工艺引入的应力(或者说封装应力),主要是粘接材料固化冷却过程中,由于微传感器衬底、粘结层和封装基板之间的材料性能不匹配,特别是微传感器衬底与封装基板之间材料热膨胀系数(coefficients of thermal expansion,cte)失配,所产生的界面残余应力。也就是说,粘接材料固化过程中,由于微传感器衬底、粘结层和封装基板之间的材料热膨胀系数失配所产生的界面残余应力,是产生封装应力的主要原因。84.以石英玻璃基板和氧化铝陶瓷基板为例,简要阐述封装应力的产生过程。85.石英玻璃的热膨胀系数为0.5ppm/k,硅的热膨胀系数为2.6ppm/k,氧化铝的热膨胀系数为7.1ppm/k。微传感器贴胶固化温度一般为150℃。86.当采用石英玻璃作为微传感器封装基板时,由于石英玻璃的热膨胀系数小于微传感器衬底(硅)的热膨胀系数,因此,作用在微传感器上的封装应力为拉应力。图1示出了基板为石英玻璃时三层结构的应力和形变示意图。如图1所示,微传感器中心向下凹陷,四角向上翘曲。图1中为便于描述,将采用石英玻璃制作的基板记为石英玻璃基板。87.当采用氧化铝作为微传感器封装基板时,由于氧化铝的热膨胀系数大于微传感器衬底(硅)的热膨胀系数,因此,作用在微传感器上的封装应力为压应力。图2示出了基板为氧化铝时三层结构的应力和形变示意图。如图2所示,微传感器中心向上凸起,四角向下弯曲。图2中为便于描述,将采用氧化铝制作的基板记为氧化铝基板。88.通过图1或图2也可看出,微传感器粘接工艺中产生的封装应力可以直接造成芯片微结构的翘曲和形变。89.在有些情况下,封装应力还可能会改变可动结构的等效结构刚度,引起微传感器性能参数如频率的偏移。例如,对于一些对应力比较敏感的微传感器(如压阻传感器和压力传感器)来说,封装过程产生的应力直接会作用到器件本身,直接影响微传感器测量结果的准确性。对于谐振式微传感器而言,封装应力引起的结构几何形变和等效刚度变化,会改变器件的谐振频率和品质因数(q factor),从而造成传感器的输出信号的漂移。当微传感器上的封装应力过大时,可能导致微传感器在界面区域产生裂纹、分层,从而破坏微传感器的互连,引起微传感器失效或引发可靠性问题。另外,封装应力会随着时间发生变化,从而导致传感器的输出信号发生缓慢漂移,进而影响微传感器长期稳定性。90.此外,以封装应力敏感的mems器件为例,封装应力敏感的mems器件可用于对器件温度稳定性要求较高的场景。如车载惯性测量单元(inertial measurement unit,imu)产品用于自动驾驶汽车导航定位,车载mems传感器的应用场景涵盖的温度范围为(-40)摄氏度(degree celsius)(即-40℃)到(+105℃),即-40℃~+105℃,如高纬度、高寒地区,或夏季的热带地区等。车载mems传感器需要适应快速温变,如在夏天进入温度较低的隧道,降温速率会达到1℃/min(即每分钟1℃)。车载应用场景由于成本和功耗的限制,无法采用昂贵的温控方案,只能通过低应力封装让器件本身对温度变化不敏感,并结合一定的温度补偿,达到满足应用需求的温度稳定性。温度对器件的输出影响其背后的物理因素是温度变化改变了器件的应力状态。mems器件,如mems惯性器件主要的应力来源是封装应力。91.本技术实施例提供一种结构,不仅能够有效地降低封装应力,减小封装应力对mems器件(如微传感器)性能的影响,进而提高mems器件(如微传感器)的长期稳定性和可靠性,还可以可控地调节mems器件(如微传感器)的封装应力。92.下面将结合附图详细说明本技术提供的各个实施例。93.图3示出了适用于本技术实施例的封装结构的简化示意图。如图3所示,该封装结构至少包括:器件层、粘接材料层、基板层。94.器件层,或者也可以说mems器件层,即表示mems器件的位置。mems器件例如可以为微传感器,相应地器件层例如可以为微传感器层。95.本技术实施例提及的mems器件(如微传感器)可以为任一类型的mems器件,关于产品的具体类型不作限定。例如,本技术实施例提及的器件(如微传感器)可以为mems加速度计、mems陀螺仪或者其它对封装应力敏感的mems器件。为便于理解,本技术实施例主要以微传感器为例进行示例性说明。96.粘接材料层,即表示粘接材料的位置。粘接材料层位于器件层和基板层之间。可以理解,通过粘接材料,可将器件固定到基板上。粘接材料,例如为贴片胶。应理解,任何可以实现粘接功能的材料都适用于本技术实施例。97.关于基板层,即表示基板的位置。在本技术实施例中,基板也可以称为应力可调基板,下文为统一,均用基板表示。在本技术实施例中,可控地调节基板的材料属性,以调节和减小mems器件在粘接过程中由于mems器件与基板热膨胀系数失配所产生的封装应力,进而调节mems器件的形变。98.可选地,基板可以带有电学连接通孔、金属引线以及金属焊盘。微传感器可以通过引线键合的方式通过基板与外界实现电学互连。99.在本技术实施例中,基板可以使用以下方案一或方案二进行设计。100.方案一,基板由多种不同的材料组成。101.多种不同的材料例如包括第一类材料和第二类材料。应理解,第一类材料和第二类材料是为区分做的命名,其名称不对本技术实施例的保护范围造成限定。例如,第二类材料也可以记为配比材料,下文为统一,用第二类材料为例进行示例性说明。102.以mems器件为微传感器为例。103.可选地,第一类材料的热膨胀系数小于微传感器的基体材料的热膨胀系数。例如,第一类材料包括石英玻璃。通过采用热膨胀系数小于微传感器材料的第一类材料(如石英玻璃)用于补偿封装应力,可以调节和减小微传感器在芯片粘接过程中由于芯片与基板热膨胀失配所产生的封装应力。104.可选地,第二类材料的热膨胀系数大于微传感器的基体材料的热膨胀系数。105.可选地,第二类材料包括以下一项或多项:氧化铝、氮化硅、氮化铝。106.示例地,mems器件通过粘接材料粘接在基板上,且组成基板的材料包括第一类材料和第二类材料,能够使得mems器件粘接工艺中产生的封装应力和/或形变小于预设阈值。或者,mems器件通过粘接材料粘接在基板上,且组成基板的材料包括第一类材料和第二类材料,能够使得mems器件粘接工艺中产生的封装应力和/或形变位于预设范围内。或者,mems器件通过粘接材料粘接在基板上,且组成基板的材料包括第一类材料和第二类材料,能够控制mems器件粘接工艺中产生的封装应力和/或形变。作为示例而非限定,在某些情况下,mems器件粘接工艺中产生的封装应力为零或趋于零。关于预设阈值或者预设范围,可以在实际应用中,根据实际需求确定。107.基板由多种不同的材料组成,至少可以通过以下任一方式实现。108.方式1,多种不同的材料堆叠,组成多层结构的基板。109.也就是说,基于该方式1,基板层为多种不同的材料堆叠而成的多层结构。下文,为便于描述,将基于该方式1得到的基板记为多层结构基板。110.以多种不同的材料包括石英玻璃和第二类材料为例,示例地,石英玻璃与第二类材料例如可以依次交替堆叠组成多层结构基板。111.一示例,多层结构基板,可以采用键合的方法(如芯片级或圆片级键合的方法),将第一类材料与第二类材料(如石英玻璃与第二类材料)依次交替键合制备。以第二类材料为氧化铝为例,如采用石英玻璃片和氧化铝圆片在键合机里进行等离子体激活键合,在上述圆片之间形成离子悬挂键,在圆片贴合时形成更强的结合力,可保证键合强度。112.又一示例,多层结构基板,可以采用薄膜生长的方法,将第一类材料与第二类材料(如石英玻璃与第二类材料)依次生长或沉积制备。以第二类材料为氧化铝为例,如可以以一种材料(如第一类材料)作为基础材料进行等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,pecvd)、金属有机化学气相沉积(metal-organic chemical vapor deposition,mocvd)等工艺,在基材表面通过材料外延生长形成异质材料层,如氧化铝层等。113.又一示例,多层结构基板,可以采用键合和薄膜生长相结合的方法制备。114.又一示例,多层结构基板,可以采用粘接材料,将第一类材料与第二类材料(如石英玻璃与第二类材料)依次堆叠粘接。115.应理解,上述几种示例仅是示例说明,任何可以使得多种不同材料堆叠成多层结构基板的方案,都适用于本技术实施例。116.基板为多层结构基板的情况下,器件层(即mems器件)的封装应力可能与以下一项或多项有关:多层结构中各层的厚度比例,多层结构中各层之间的接触面积或粘接面积,多层结构与mems器件之间的粘接面积。因此,可以通过调节上述任一项或多项,来控制mems器件的封装应力。例如,可以通过调节上述任一项或多项,以使得降低封装应力,减小mems器件(如微传感器)因封装应力引起的形变。117.对此,下文结合图4至图8详细介绍。118.方式2,多种不同的材料按照预设比例混合成复合材料,该复合材料组成基板。119.也就是说,基于该方式2,基板层为多种不同的材料混合而成的复合材料层结构。下文,为便于描述,将基于该方式2得到的基板记为复合材料基板。120.以多种不同的材料包括第一类材料和第二类材料为例,示例地,第一类材料和第二类材料(如石英玻璃与第二类材料)可以按照不同比例混合而成复合材料基板。121.复合材料基板,例如可以采用将第一类材料与第二类材料(如石英玻璃与第二类材料)粉末混合后,再烧结的方法制备。122.示例地,预设比例可以为基板(即复合材料基板)中第一类材料的质量占比;或者也可以是基板中第一类材料和第二类材料的质量比例;或者也可以是基板中第二类材料的质量占比。下文主要以预设比例表示基板中第一类材料的质量占比为例进行示例性说明。123.基板为复合材料基板的情况下,器件层(即mems器件)的封装应力可能与复合材料基板中多种不同材料的比例(如质量比)有关。因此,可以通过调节复合材料基板中多种不同材料的比例,来控制器件层(如微传感器层)的封装应力。例如,可以通过调节复合材料基板中多种不同材料的比例,以使得基板的有效热膨胀系数趋近于器件(如微传感器)衬底的热膨胀系数,进而能够降低封装应力,减小mems器件(如微传感器)因封装应力引起的形变。124.方式2中所述的预设比例,可以是经过多次尝试确定的比例。例如,用多种不同比例的复合材料基板经固化冷却后,选取mems器件(如微传感器)形变量最小时所对应的比例为该预设比例。125.对此,下文结合图9详细介绍。126.基于上述方案一,采用多层结构基板或复合材料基板时,通过调节第一类材料与第二类材料(如石英玻璃与第二类材料)的厚度比例或质量比例,或者调节第一类材料所在层与第二类材料所在层(如石英玻璃层与第二类材料层)之间的粘接面积或接触面积,可以可控地调节基板的材料属性(如热膨胀系数、刚度、密度等),使基板的有效热膨胀系数趋近于微传感器基体的热膨胀系数。在粘接材料(如贴片胶)固化过程中,热膨胀系数相近的基板和微传感器的变形量相近,界面残余应力趋近于零。理论上,基板的有效热膨胀系数可调到与微传感器基体的热膨胀系数相同,在贴片胶固化过程中,微传感器的变形量可为零。127.方案二,基板由一种材料组成。128.以mems器件为微传感器为例,可选地,该材料的热膨胀系数小于微传感器的基体材料的热膨胀系数。129.可选地,该材料可以为石英玻璃。即基板可以为石英玻璃单层结构。130.基板为一种材料组成的单层结构(如石英玻璃单层结构)的情况下,器件层(即mems器件)的封装应力可能与以下一项或多项有关:基板(如石英玻璃基板)的厚度,基板与mems器件之间的粘接面积。因此,可以通过调节上述任一项或多项,来控制器件层(即mems器件)的封装应力。例如,可以通过调节上述任一项或多项,以能够降低封装应力,减小mems器件(如微传感器)因封装应力引起的形变。131.对此,下文结合图10至图13详细介绍。132.基于上述方案二,以石英玻璃材料为例,采用石英玻璃基板时,可以通过改变石英玻璃基板的厚度,可以可控地调节基板的刚度。随着石英玻璃基板厚度的增加,mems器件芯片的最大形变(封装应力)可能会逐渐减小。此外,还可以通过改变石英玻璃基板与mems器件之间的粘接面积(如贴片胶面积),随着粘接面积(如贴片胶面积)减小,mems器件芯片的最大形变(封装应力)可能会逐渐减小。因此,通过调节石英玻璃基板的厚度,和/或,石英玻璃基板与mems器件之间的粘接面积(如贴片胶面积),可以可控地调节mems器件芯片的封装应力。133.上面简单介绍了两种方案,下面以mems器件为微传感器,粘接材料为贴片胶,为例,详细介绍适用于本技术实施例的可能的封装结构。134.应理解,本技术实施例对微传感器的具体材料不作限定。作为示例而非限定,微传感器的基体材料可以为以下任一种材料:单晶硅,碳化硅,金刚石,或者氮化镓等材料。135.还应理解,本技术实施例对贴片胶的具体材料不作限定。作为示例而非限定,贴片胶可以为以下任一种材料:环氧树脂,替代树脂,金属焊料,或者玻璃粉等材料。136.图4至图9示出了适用于上述方案一的可能的封装结构。其中,图4、图6、图7所示的结构适用于上述方案一中的方式1,图9所示的结构适用于上述方案一中的方式2。下面分别详细介绍。137.图4示出了适用于本技术一实施例的采用多层结构基板的封装结构的截面示意图。138.如图4所示,该封装结构包括,自上而下由微传感器、贴片胶和基板堆叠而成的多层结构。示例地,该封装结构还可以包括:焊垫、金属引线、金属焊盘或金属重布线。微传感器上表面边缘的焊垫可通过金属引线同基板上的金属焊盘连接。金属焊盘或金属重布线,可通过基板上的电学连接通孔,与外界实现电学互连。139.在图4所示的结构中,基板层可以由石英玻璃与第二类材料依次交替堆叠组成。也就是说,采用石英玻璃与第二类材料组成的多层材料可作为多层结构基板。140.多层材料可以由石英玻璃与第二类材料,按照一定周期排布堆叠而成。作为示例,如图4所示,多层材料可以由六层单层材料组成,即每一层可以由一种材料组成,相邻两层由石英玻璃与第二类材料,按照一定厚度比例堆叠,周期数为3。141.多层结构基板的层数可以为两层结构,或者也可以为两层以上的结构。作为示例,在图4所示的结构中,多层结构基板为,石英玻璃与第二类材料依次堆叠的六层结构。142.如上文所述,基板为多层结构的情况下,微传感器层的封装应力可能与以下一项或多项有关:多层结构中各层的厚度比例,多层结构中各层之间的接触面积或粘接面积,多层结构与微传感器层之间的粘接面积。143.示例地,可以调节多层结构中各层的厚度比例,也就是说调节多层材料中各层材料的厚度比例,如图4所示。144.改变石英玻璃层与第二类材料层的厚度比例时,微传感器由应力所引起的形变量可能会相应发生变化。因此,可以通过连续改变相邻两层石英玻璃层与第二类材料层的厚度比例,确定微传感器形变量最小时石英玻璃与第二类材料的厚度比例,即可实现微传感器的低应力封装。145.一种可能的实现方式,可以保持多层结构基板总厚度不变,相邻两层由石英玻璃与第二类材料按照一定厚度比例堆叠,相邻两层(石英玻璃与第二类材料)的厚度为多层结构基板总厚度除以周期数。通过连续改变相邻两层中石英玻璃和第二类材料的厚度比例,来制备多层结构基板。如分别以相邻两层中石英玻璃和第二类材料的厚度比为:9:1,8:2,7:3,6:4,5:5等,制备多层结构基板。将微传感器通过贴片胶分别粘接在不同厚度比例的多层结构基板上,经固化冷却,测量微传感器的形变量。示例地,可以选取微传感器形变量最小时所对应的石英玻璃和第二类材料的厚度比例,作为最优厚度比例,即作为多层结构基板的厚度配比。146.因此,采用多层材料作为多层结构基板时,可以通过调节多层材料中石英玻璃与第二类材料的厚度比例,可控地调节基板的材料属性(如热膨胀系数、刚度、密度等),使基板的有效热膨胀系数趋近于微传感器基体的热膨胀系数。在贴片胶固化过程中,由于热膨胀系数相近,多层结构基板和微传感器的变形量相近,贴片胶粘合界面的残余应力趋近于零。界面残余应力的减小,可提高微传感器的可靠性和长期稳定性。147.图5示出了微传感器形变与多层结构基板中石英玻璃占比关系的仿真结果示意图。148.例如,假设多层结构基板总厚度为1毫米(millimeter,mm),多层结构基板采用石英玻璃与第二类材料氧化铝的六层结构;微传感器采用氧化硅,且厚度为0.5mm;贴片胶采用环氧树脂材料,且厚度为0.03mm。149.在图5所示的示意图中,横轴为石英玻璃占比,表示石英玻璃在组成多层结构基板的多层材料中的厚度占比,单位为百分比(%)。竖轴分别为微传感器件表面应力和微传感器件形变,微传感器件表面应力的单位为牛/平方米(n/m2),微传感器件形变的单位为微米(micrometre,μm)。从图5中可以看出,随着石英玻璃占比的增加,微传感器件的最大形变的变化由负到正,即先减小至0,然后继续增大。可以理解,微传感器件的封装应力随着石英玻璃占比的变化,从压应力逐渐变化到拉应力,封装应力逐步可调。因此,通过调节石英玻璃占比(即石英玻璃在组成多层结构基板的多层材料中的厚度占比),可以可控地调节微传感器件的封装应力。在如图5所示的示例中,当石英玻璃占比(即石英玻璃在组成多层结构基板的多层材料中的厚度占比)属于93%~94%时,微传感器件的最大形变趋近于零,从而可实现近似无形变封装。150.应理解,图5仅是一种可能的仿真结果示意图,其不对本技术实施例的保护范围造成限定。151.还应理解,上述图4所示的结构仅是一种示例性说明,任何属于上述图4所示结构的变形结构,都落入本技术实施例的保护范围。例如,该多层结构基板还可以包括更多层材料。又如,周期数还可以为其他数值。152.还应理解,多层结构基板中,石英玻璃层与第二类材料层的厚度比例,可能因微传感器的结构不同而不同。因此,可以通过连续改变石英玻璃层与第二类材料层的厚度比例,确定多层结构基板在微传感器形变量最小时石英玻璃层与第二类材料层的最优比例。153.在图4所示的结构中,采用多层结构基板时,可以通过调节多层结构基板中石英玻璃与第二类材料的厚度比例,调节微传感器的封装应力,进而调节微传感器的形变。在某些情况下,微传感器的形变可调为零。154.图6示出了适用于本技术又一实施例的采用多层结构基板的封装结构的截面示意图。155.如图6所示,该封装结构包括,自上而下由微传感器、贴片胶和基板堆叠而成的多层结构。示例地,该封装结构还可以包括:焊垫、金属引线、金属焊盘或金属重布线。具体可参考图4中的描述,此处不再赘述。156.在图6所示的结构中,基板层可以是由石英玻璃材料与第二类材料组成的双层结构,如图6中的基板层(石英玻璃)与基板层(第二类材料)。157.如上文所述,基板为多层结构的情况下,微传感器层的封装应力可能与以下一项或多项有关:多层结构中各层的厚度比例,多层结构中各层之间的接触面积或粘接面积,多层结构与微传感器层之间的粘接面积。158.示例地,可以调节多层结构中各层之间的接触面积,也就是说调节多层结构中各层之间接触的面积,如图6所示。为区分,将石英玻璃对应的层记为石英玻璃层,将第二类材料对应的层记为第二类材料层。159.改变石英玻璃层和第二类材料层之间的接触面积时,微传感器由应力所引起的形变量可能会相应发生变化。因此,可以通过改变石英玻璃层和第二类材料层之间的接触面积,确定微传感器形变量最小时石英玻璃层和第二类材料层之间的接触面积,即可实现微传感器的低应力封装。160.一种可能的实现方式,采用键合的方式来制备不同接触面积的多层结构基板。具体地,例如,当对石英玻璃与第二类材料采用键合的方法制备多层结构基板时,可通过图案化光刻和刻蚀的方法,刻蚀一部分第二类材料,形成特定面积的凸台结构,键合后即可改变石英玻璃层和第二类材料层之间的接触面积。如图6所示的结构,可通过改变凸台大小,来改变石英玻璃层和第二类材料层之间的接触面积。161.如分别以石英玻璃层和第二类材料层之间的接触面积为:石英玻璃层面积的1/2,石英玻璃层面积的1/3,石英玻璃层面积的1/4,石英玻璃层面积的1/5等,制备多层结构基板。将微传感器通过贴片胶分别粘接在不同接触面积的多层结构基板上,经固化冷却,测量微传感器的形变量。示例地,可以选取微传感器形变量最小时所对应的石英玻璃层与第二类材料层之间的接触面积,作为最优接触面积,即作为多层结构基板中石英玻璃层与第二类材料层的接触面积。162.关于采用石英玻璃层与第二类材料层之间接触面积不同的情况下,微传感器形变与应力的仿真结果,下文结合图8进行说明。163.因此,采用多层材料作为多层结构基板时,可以通过调节多层结构中各层之间的接触面积,可控地调节微传感器的应力和形变的作用。164.应理解,上述图6所示的结构仅是一种示例性说明,任何属于上述图6所示结构的变形结构,都落入本技术实施例的保护范围。例如,石英玻璃层与第二类材料层之间还可以形成多个凸台结构,或者还可以是其他形式的结构。165.还应理解,多层结构基板中,石英玻璃层与第二类材料层之间的接触面积,可能因微传感器的结构不同而不同。因此,可以通过连续改变石英玻璃层与第二类材料层之间的接触面积,确定多层结构基板在微传感器形变量最小时石英玻璃层与第二类材料层的最优接触面积。166.在图6所示的结构中,采用多层结构基板时,可以通过调节多层结构基板中石英玻璃层与第二类材料层之间的接触面积,调节微传感器的封装应力,进而调节微传感器的形变。在某些情况下,微传感器的形变可调为零。167.图7示出了适用于本技术另一实施例的采用多层结构基板的封装结构的截面示意图。168.如图7所示,该封装结构包括,自上而下由微传感器、贴片胶和基板堆叠而成的多层结构。示例地,该封装结构还可以包括:焊垫、金属引线、金属焊盘或金属重布线。具体可参考图4中的描述,此处不再赘述。169.在图7所示的结构中,基板层包括:由石英玻璃材料与第二类材料组成的双层结构,如图7中的基板层(石英玻璃)与基板层(第二类材料)。与图6所示结构的不同之处包括:在图7所示的结构中,石英玻璃层与第二类材料层之间通过粘接材料粘接。170.如上文所述,基板为多层结构的情况下,微传感器层的封装应力可能与以下一项或多项有关:多层结构中各层的厚度比例,多层结构中各层之间的接触面积或粘接面积,多层结构与微传感器层之间的粘接面积。171.示例地,调节多层结构中各层之间的粘接面积,也就是说调节多层结构中各层之间粘接材料的面积,如图7所示。172.改变石英玻璃层和第二类材料层之间的粘接面积时,微传感器由应力所引起的形变量可能会相应发生变化。因此,可以通过改变石英玻璃层和第二类材料层之间的粘接面积,确定微传感器形变量最小时石英玻璃层和第二类材料层之间的粘接面积,即可实现微传感器的低应力封装。173.一种可能的实现方式,采用贴片胶粘接的方法制备不同粘接面积的多层结构基板。具体地,例如,当对石英玻璃与第二类材料采用贴片胶粘接的方法制备多层结构基板时,可通过连续改变石英玻璃层和第二类材料层之间的贴片胶面积,来改变石英玻璃层和第二类材料层之间的粘接面积。174.如分别以石英玻璃层和第二类材料层之间的粘接面积(即石英玻璃层和第二类材料层之间的贴片胶面积)为:石英玻璃层面积的1/2,石英玻璃层面积的1/3,石英玻璃层面积的1/4,石英玻璃层面积的1/5等,制备多层结构基板。将微传感器通过贴片胶分别粘接在不同粘接面积的多层结构基板上,经固化冷却,测量微传感器的形变量。示例地,可以在保证粘接强度的前提下,选取微传感器形变量最小时所对应的石英玻璃层与第二类材料层之间的粘接面积,作为最优粘接面积。175.因此,采用多层材料作为多层结构基板时,可以通过调节多层结构中各层之间的粘接面积,如石英玻璃层和第二类材料层之间的贴片胶面积,可控地调节微传感器的应力和形变的作用。176.图8示出了石英玻璃层与第二类材料层之间贴片胶面积不同或者接触面积不同的情况下,微传感器形变与应力的仿真结果示意图。177.例如,假设微传感器和多层结构基板总厚度以及尺寸确定。如微传感器采用单晶硅,且尺寸为:3×4×0.5;石英玻璃层尺寸为:5×4×0.5,第二类材料层尺寸为:6×4×0.5。微传感器和多层结构基板的尺寸单位均以mm为例进行说明。贴片胶采用环氧树脂材料,采用中心粘接方式,且粘接面积为圆形。178.在图8所示的示意图中,横轴表示石英玻璃层与第二类材料层之间贴片胶面积或接触面积的直径,单位为μm。竖轴分别为微传感器件表面应力和微传感器件形变,微传感器件表面应力的单位为n/m2,微传感器件形变的单位为μm。从图8中可以看出,随着石英玻璃层与第二类材料层之间贴片胶面积的增大,微传感器件的形变和应力都是先减后增。当石英玻璃层与第二类材料层之间贴片胶面积的直径为2400μm左右时,微传感器件的形变可以变为0,微传感器件表面应力最小,从而实现近似无形变封装。179.应理解,图8仅是一种可能的仿真结果示意图,其不对本技术实施例的保护范围造成限定。180.还应理解,上述图7所示的结构仅是一种示例性说明,任何属于上述图7所示结构的变形结构,都落入本技术实施例的保护范围。例如,该多层结构基板中的石英玻璃层与第二类材料层之间可以通过多个相隔的贴片胶粘接。又如,该多层结构基板中的石英玻璃层与第二类材料层之间贴片胶粘接的方式可以是非中心粘接方式。181.还应理解,多层结构基板中,石英玻璃层与第二类材料层之间的粘接面积,可能因微传感器的结构不同而不同。因此,可以通过连续改变石英玻璃层与第二类材料层之间的粘接面积,确定多层结构基板在微传感器形变量最小时石英玻璃层与第二类材料层的最优粘接面积。182.在图7所示的结构中,采用多层结构基板时,可以通过调节多层结构基板中石英玻璃层与第二类材料层之间贴片胶面积,调节微传感器的封装应力,进而调节微传感器的形变。在某些情况下,微传感器的形变可调为零。此外,通过调节多层结构基板中石英玻璃层与第二类材料层之间贴片胶面积,即可确定合适的基板,减小了多层结构工艺制备中比例控制难度,该方法加工简单,有效降低了成本。183.上述结合图4介绍了可以调节多层结构中各层的厚度比例,结合图6介绍了可以调节多层结构中各层之间的接触面积,结合图7介绍了可以调节多层结构中各层之间的粘接面积。应理解,在本技术实施例中,还可以不仅调节多层结构中各层的厚度比例,还调节多层结构中各层之间的接触面积或粘接面积,在该情况下,可以进一步降低微传感器的封装应力。184.图9示出了适用于本技术实施例的采用复合材料基板的封装结构的截面示意图。185.如图9所示,该封装结构包括,自上而下由微传感器、贴片胶和基板堆叠而成的多层结构。示例地,该封装结构还可以包括:焊垫、金属引线、金属焊盘或金属重布线。具体可参考图4中的描述,此处不再赘述。186.在图9所示的结构中,基板层包括:由石英玻璃与第二类材料按照一定比例混合而成的复合材料。也就是说,石英玻璃与第二类材料按照一定比例混合而成的复合材料,组成复合材料基板。187.如上文所述,基板为复合材料的情况下,微传感器层的封装应力可能与复合材料中多种不同材料的比例有关。188.改变石英玻璃与第二类材料的比例,微传感器由应力所引起的形变量可能会相应发生变化。因此,可以通过改变石英玻璃与第二类材料的比例,确定微传感器形变量最小时石英玻璃与第二类材料的比例,即可实现微传感器的低应力封装。189.一种可能的实现方式,将石英玻璃和第二类材料粉末,按照不同的质量比例混合后烧结的方法,来制备不同比例的复合材料基板。190.如可以保持复合材料基板总质量不变。分别以石英玻璃质量占比为:60%,70%,80%,90%等,制备复合材料基板。具体来说,以第二类材料为氧化铝为例,将质量占复合材料基板总质量60%的石英玻璃粉末和占复合材料基板总质量40%的氧化铝粉末,经混合后烧结成石英玻璃质量占比为60%的复合材料基板。改变石英玻璃和氧化铝占复合材料基板总质量的比例,以同样的方式可以得到石英玻璃质量占比为70%,80%,90%等,石英玻璃质量占比不同的复合材料基板。将微传感器通过贴片胶分别粘接在石英玻璃质量占比不同的复合材料基板上。多种比例的复合材料基板经固化冷却后,测量微传感器的形变量。示例地,可以选取微传感器形变量最小时所对应的石英玻璃的质量占比,作为最终复合材料基板的石英玻璃配比。作为示例而非限定,在某些情况下,以石英玻璃与氧化铝陶瓷作为调节应力的两种材料时,石英玻璃质量占比在85%~98%范围内,能够得到较低的封装应力。例如,石英玻璃质量占比为94%。191.应理解,上述图9所示的结构仅是一种示例性说明,任何属于上述图9所示结构的变形结构,都落入本技术实施例的保护范围。192.还应理解,复合材料基板中,石英玻璃与第二类材料的比例,可能因微传感器的结构不同而不同。因此,可以通过连续改变石英玻璃与第二类材料的比例,确定复合材料基板在微传感器形变量最小时石英玻璃与第二类材料的最优比例。193.在图9所示的结构中,采用复合材料基板时,可以通过调节复合材料基板中石英玻璃与第二类材料的比例,如改变石英玻璃在复合材料基板中的占比(如质量百分比),调节微传感器的封装应力,进而调节微传感器的形变。在某些情况下,微传感器的形变可调为零。此外,复合材料基板中石英玻璃和第二类材料的分布更加均匀,因而,复合材料基板对微传感器形变量控制更加精确。194.上文结合图4至图9示例地介绍了适用于上述方案一的几种可能的结构,应理解,上述所示的结构仅是示例性说明,任何属于上述几种结构的变形结构,都落入本技术实施例的保护范围。195.下面结合图10至图13介绍适用于上述方案二的可能的封装结构。196.图10示出了适用于本技术一实施例的石英玻璃基板的封装结构的截面示意图。197.如图10所示,该封装结构包括,自上而下由微传感器、贴片胶和基板堆叠而成的多层结构。示例地,该封装结构还可以包括:焊垫、金属引线、金属焊盘或金属重布线。示例地,该封装结构还可以包括:焊垫、金属引线、金属焊盘或金属重布线。具体可参考图4中的描述,此处不再赘述。198.在图10所示的结构中,基板层可以由单层石英玻璃组成。为便于描述,将采用石英玻璃制作的基板记为石英玻璃基板。199.如上文所述,微传感器层的封装应力可能与以下一项或多项有关:石英玻璃基板的厚度,石英玻璃基板与微传感器层之间的粘接面积。200.示例地,可以调节石英玻璃基板的厚度。201.改变石英玻璃基板的厚度(或厚度范围)时,微传感器由应力所引起的形变量会相应发生变化。因此,可以通过连续改变石英玻璃基板的厚度(或厚度范围),确定微传感器形变量最小时石英玻璃基板的厚度,即可实现微传感器的低应力封装。202.如将微传感器通过贴片胶依次粘接在厚度相差300μm的石英玻璃基板上,如将微传感器通过贴片胶分别粘接在厚度为:300μm,600μm,…,3000μm,的石英玻璃基板上。经固化冷却后,测量微传感器的形变量。示例地,可以选取微传感器形变量最小时所对应的石英玻璃基板厚度,作为最优厚度,即作为石英玻璃基板最终的厚度。203.图11示出了归一化微传感器形变和石英玻璃基板厚度关系的仿真结果示意图。204.在图11所示的示意图中,横轴为石英玻璃基板厚度,单位为μm。竖轴分别为归一化后的微传感器件表面应力和微传感器件形变。从图11中可以看出,随着石英玻璃基板厚度的增加,微传感器件的最大形变和封装应力逐渐减小,并逐渐收敛于一个特定的最小值。当微传感器件由应力引起的形变量要求在一个范围内如(小于0.1μm)时,即可选取形变量小于0.1μm时所对应的石英基板厚度为最优厚度,即可实现微传感器低应力封装。205.应理解,图11仅是一种可能的仿真结果示意图,其不对本技术实施例的保护范围造成限定。206.还应理解,上述图10所示的结构仅是一种示例性说明,任何属于上述图10所示结构的变形结构,都落入本技术实施例的保护范围。207.还应理解,石英玻璃基板中,石英玻璃基板的厚度,可能因微传感器的结构不同而不同。因此,可以通过连续改变石英玻璃基板的厚度,确定石英玻璃基板在微传感器形变量最小时的最优厚度。208.在图10所示的结构中,通过调节石英玻璃基板的厚度,可以调节微传感器的封装应力,可以可控地调节微传感器的封装应力。209.图12示出了适用于本技术又一实施例的采用石英玻璃作为基板的封装结构的截面示意图。210.如图12所示,该封装结构包括,自上而下由微传感器、贴片胶和基板堆叠而成的多层结构。示例地,该封装结构还可以包括:焊垫、金属引线、金属焊盘或金属重布线。具体可参考图4中的描述,此处不再赘述。211.在图12所示的结构中,基板层可以由单层石英玻璃组成,如记为石英玻璃基板。与图10所示结构的不同之处包括:在图12所示的结构中,改变了石英玻璃基板与微传感器之间的粘接面积。212.如上文所述,微传感器层的封装应力可能与以下一项或多项有关:石英玻璃基板的厚度,石英玻璃基板与微传感器层之间的粘接面积。213.示例地,调节石英玻璃基板与微传感器层之间的粘接面积,也就是说调节石英玻璃基板与微传感器层之间粘接材料的面积,如图12所示。214.改变石英玻璃基板与微传感器层之间的粘接面积时,微传感器由应力所引起的形变量会相应发生变化。因此,可以通过连续改变石英玻璃基板与微传感器层之间的粘接面积,确定微传感器形变量最小时石英玻璃基板与微传感器层之间的粘接面积,即可实现微传感器的低应力封装。215.如在石英玻璃基板厚度一定的情况下,可以通过连续改变石英玻璃基板与微传感器层之间贴片胶面积,可控地改变石英玻璃基板材料与微传感器材料热膨胀系数失配所引起的封装应力。具体地,例如可以采用中心粘接方式,改变石英玻璃基板与微传感器之间的贴片胶面积,如分别使得石英玻璃基板与微传感器之间的贴片胶面积为微传感器底部面积的:1/2、1/3、1/4、1/5。将微传感器通过不同面积的贴片胶分别粘接石英玻璃基板上,经固化冷却,测量微传感器的形变量。示例地,可以在保证粘接强度的前提下,选取微传感器形变量最小时所对应的粘接面积作为最优粘接面积。216.图13示出了采用石英玻璃基板时,微传感器应力和形变与贴片胶面积关系的仿真结果示意图。217.例如,假设微传感器和石英玻璃基板总厚度以及尺寸确定。如微传感器采用单晶硅,且尺寸为:3×4×0.5;石英玻璃基板尺寸为:5×4×0.5。微传感器和石英玻璃基板的尺寸单位均以mm为例进行说明。贴片胶为环氧树脂材料,采用中心粘接方式,且粘接面积为圆形。218.在图13所示的示意图中,横轴表示贴片胶面积的直径,即微传感器和石英玻璃基板之间贴片胶面积的直径,单位为μm。竖轴分别为微传感器件表面应力和微传感器件形变,微传感器件表面应力单位为n/m2,微传感器件形变单位为μm。从图13中可以看出,通过改变微传感器和石英玻璃基板之间贴片胶面积,可调节微传感器的封装应力和形变。随着微传感器和石英玻璃基板之间贴片胶面积的增大,微传感器件的表面应力和形变不断增加。在保证粘接强度的情况下,当微传感器由应力引起的形变量要求在一个范围内如(±0.1μm)时,即可选取形变量小于0.1μm时所对应的贴片胶面积(如贴片胶面积的直径小于<2200μm)作为最优粘接面积,即可实现微传感器低应力封装。219.应理解,图13仅是一种可能的仿真结果示意图,其不对本技术实施例的保护范围造成限定。220.还应理解,上述图12所示的结构仅是一种示例性说明,任何属于上述图12所示结构的变形结构,都落入本技术实施例的保护范围。例如,石英玻璃基板与微传感器层之间可以通过多个相隔的贴片胶粘接。又如,石英玻璃基板与微传感器层之间贴片胶粘接的方式可以是非中心粘接方式。221.还应理解,石英玻璃基板中,石英玻璃基板与微传感器层之间的粘接面积,可能因微传感器的结构不同而不同。因此,可以通过连续改变石英玻璃基板与微传感器层之间的粘接面积,确定在微传感器形变量最小时石英玻璃基板与微传感器层之间的最优粘接面积。222.在图12所示的结构中,通过调节石英玻璃基板与微传感器层之间贴片胶的面积,可以调节微传感器的封装应力,进而调节微传感器的形变。此外,该方式工艺方法简单。223.上述结合图10介绍了可以调节石英玻璃基板的厚度,结合图12介绍了可以调节石英玻璃基板与微传感器层之间的粘接面积。应理解,在本技术实施例中,还可以不仅调节石英玻璃基板的厚度,还调节石英玻璃基板与微传感器层之间的粘接面积,在该情况下,可以进一步降低微传感器的封装应力。224.上文结合图4至图13示出了适用于本技术实施例可能的封装结构的示意图。通过本技术实施例提供的微传感器的封装结构,可以通过调节石英玻璃基板的厚度,或者调节多层结构基板中石英玻璃与第二类材料的厚度比例和/或接触面积(或粘接面积),或者调节复合材料基板中石英玻璃与第二类材料的比例,实现可控地调节基板的材料属性,使基板和贴片胶的有效热膨胀系数趋近于微传感器基体的热膨胀系数,从而降低封装应力,减小微传感器的形变。225.本技术实施例对mems器件(如微传感器)的具体形式不作限定。例如,本技术实施例提及的微传感器可以为传感器芯片,或者传感器芯片和其专用接口电路芯片的堆叠结构,等等。以图4中的基板结构为例,图14示出了传感器芯片和其专用读出电路芯片的堆叠结构的截面示意图。如图14所示,微传感器和专用集成电路(application specific integrated circuit,asic)芯片可以采用堆叠的方式,微传感器和asic芯片之间可以采用粘接材料(如贴片胶)粘接。226.可选地,在封装结构(如上述任一封装结构)的基础上,还可以在微传感器正面灌胶塑封,实现微传感器的密封封装。以图4所示的封装结构为例,图15示出了传感器芯片和其专用读出电路芯片的堆叠结构的截面示意图。图15示出了灌胶塑封封装结构的截面示意图。如图15所示,通过灌封胶,可以实现微传感器的密封封装。应理解,图15仅是示例性说明,任何可以实现封装的方式,都适用于本技术实施例。227.应理解,在上述一些实施例中,主要以选取微传感器形变量最小为目标进行示例性说明,对此并不作限定。例如,也可以以微传感器形变量小于某一值或者微传感器形变量在某一范围内为目标,或者也可以根据实际需求,选择合适的基板。228.还应理解,在上述一些实施例中,以改变多层结构基板中相邻两层的接触面积,或者,改变复合材料基板中相邻两层的粘接面积,为例进行了示例性说明,对此不作限定。任何通过改变多层结构基板或复合材料基板中,直接接触面积或间接接触面积的方式,都适用于本技术实施例。229.还应理解,在上述一些实施例中,关于具体的工艺流程,如将微传感器与基板通过粘接材料粘接,可以参考现有方式,对此不作限定。230.还应理解,在上述一些实施例中,以微传感器为例进行了示例性说明,对此不作限定,上述微传感器可以替换为任何类型的mems器件。或者,在其他器件在与基板通过粘接材料粘接时,也可以使用本技术实施例提供的基板,以使得器件产生的封装应力和形变可控。231.上文结合图3至图15,详细描述了本技术的装置实施例,下文结合图16至图18,详细描述本技术的方法实施例。方法侧的描述和装置侧的描述相互对应,为了简洁,适当省略重复的描述。232.图16是本技术一些实施例提供的封装方法1600的示意性框图。233.1610,对多种不同材料进行处理,得到基板,多种不同的材料包括第一类材料和第二类材料,第一类材料的热膨胀系数小于mems器件的基体材料的热膨胀系数;和/或,第二类材料的热膨胀系数大于mems器件的基体材料的热膨胀系数;234.1620,采用粘接材料,将mems器件粘接到基板上。235.在某些实施例中,第一类材料包括石英玻璃;和/或,第二类材料包括以下一项或多项:氧化铝、氮化硅、氮化铝。236.在某些实施例中,对多种不同材料进行处理,得到基板,包括:将多种不同的材料堆叠,得到多层结构的基板。关于多层结构的基板,可以参考上文方案一中的方式一,此处不再赘述。237.在某些实施例中,多层结构中相邻层的材料不同。238.在某些实施例中,封装方法1600还包括以下一项或多项:调节多层结构中各层的厚度比例,以控制mems器件的封装应力;调节多层结构中各层之间的接触面积或粘接面积,以控制mems器件的封装应力;调节多层结构与mems器件之间的粘接面积,以控制mems器件的封装应力。例如,通过调节多层结构中各层的厚度比例,可以得到如图4所示的封装结构。又如,通过调节多层结构中各层之间的接触面积,可以得到如图6所示的封装结构。又如,通过调节多层结构中各层之间的粘接触面积,可以得到如图7所示的封装结构。239.在某些实施例中,将多种不同的材料堆叠,包括:采用芯片级或圆片级键合的方式,将多种不同的材料键合;或者,采用薄膜生长的方式生长或沉积多种不同的材料;或者,采用粘接的方式将多种不同的材料粘接。240.在某些实施例中,对多种不同材料进行处理,得到基板,包括:将多种不同的材料按照预设比例混合,得到基板。241.在某些实施例中,封装方法1600还包括:调节多种不同材料的比例,以控制mems器件的封装应力。例如,通过调节多种不同的材料,可以得到如图9所示的封装结构。242.图17是本技术一些实施例提供的方法1700的示意性框图。243.1710,将多种不同的材料堆叠,得到多层结构的基板;244.1720,调节以下一项或多项,以控制粘接在基板上的mems器件的封装应力:多层结构中各层的厚度比例,多层结构中各层之间的接触面积或粘接面积,多层结构与mems器件之间的粘接面积。245.在某些实施例中,多种不同的材料包括第一类材料和第二类材料,第一类材料的热膨胀系数小于mems器件的基体材料的热膨胀系数;和/或,第二类材料的热膨胀系数大于mems器件的基体材料的热膨胀系数。246.在某些实施例中,多层结构中相邻层的材料不同。247.某些实施例中,将多种不同的材料堆叠,包括:采用芯片级或圆片级键合的方式,将多种不同的材料键合;或者,采用薄膜生长的方式生长或沉积多种不同的材料;或者,采用粘接的方式将多种不同的材料粘接。248.基于方法1700得到的基板,可以参考上述方案一中的方式1中的基板。249.图18是本技术一些实施例提供的方法1800的示意性框图。250.1810,将多种不同的材料混合,得到基板;251.1820,调节多种不同材料的比例,以控制粘接在基板上的mems器件的封装应力。252.在某些实施例中,多种不同的材料包括第一类材料和第二类材料,第一类材料的热膨胀系数小于mems器件的基体材料的热膨胀系数;和/或,第二类材料的热膨胀系数大于mems器件的基体材料的热膨胀系数。253.基于方法1800得到的基板,可以参考上述方案一中的方式2中的基板。254.本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用使用不同方法来实现所描述的功能,但是这种实现不应认为超出本技术的保护范围。255.所属领域的技术人员可以清楚地了解到,为描述方便和简洁,上述描述的方法的具体工作过程,可以参考前述装置实施例中的对应过程,在此不再赘述在上述实施例中,可以全部或部分地通过软件、硬件、固件或者其任意组合来实现。256.当使用软件实现时,可以全部或部分地以计算机程序产品的形式实现。该计算机程序产品包括一个或多个计算机指令。在计算机上加载和执行计算机程序指令时,全部或部分地产生按照本技术实施例所述的流程或功能。计算机可以是通用计算机、专用计算机、计算机网络、或者其他可编程装置。例如,计算机可以是个人计算机,服务器,或者网络设备等。计算机指令可以存储在计算机可读存储介质中,或者从一个计算机可读存储介质向另一个计算机可读存储介质传输,例如,计算机指令可以从一个网站站点、计算机、服务器或数据中心通过有线(例如同轴电缆、光纤、数字用户线(dsl))或无线(例如红外、无线、微波等)方式向另一个网站站点、计算机、服务器或数据中心进行传输。关于计算机可读存储介质,可以参考上文描述。257.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123449.html

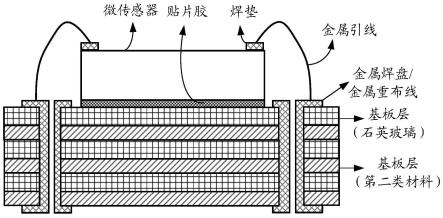

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。