用于传感器设备的微机械构件和用于传感器设备的微机械构件的制造方法与流程

- 国知局

- 2024-07-27 12:50:08

1.本发明涉及一种用于传感器设备的微机械构件。本发明涉及一种用于传感器设备的微机械构件的制造方法。背景技术:2.由现有技术、例如由de 10 2004 043 356 a1已知具有挖有沟槽的腔的传感器元件。技术实现要素:3.本发明提供一种根据本发明的用于传感器设备的微机械构件和一种根据本发明的用于传感器设备的微机械构件的制造方法。4.方面的优点5.本发明提出如下微机械构件:所述微机械构件除了其相应的内部体积之外还具有空腔,使得至少一种气体能够从其内部体积传递到其空腔中,相应的微机械构件的电极存在于所述内部体积内。在根据本发明的微机械构件的情况下,释放气体的(ausgasenden)物质、掺杂物质和形成的含碳气体能够从内部体积中如此分布到空腔中,使得确定的量的释放气体的物质/扩散(diffundierenden)物质导致内部体积中的相应的参考压力的变化更小,例如氢气、氮气、氧气(例如从teos、即原硅酸四乙酯中释放出来),所述形成的含碳气体例如尤其是甲烷或者乙烷。因此,与现有技术相比,借助本发明提出的微机械构件更适合用于在遵守预给定的规定极限的情况下实施可靠且精确的测量、例如压力测量。6.在传统的压力传感器中,释放气体效应和/或扩散效应通常导致相应的压力传感器中的参考压力的增加,并且因此导致相应的压力传感器的传感器信号的不期望的漂移。内部体积越小,“封闭”在内部体积中的参考压力的百分比增加越大,相应的微机械构件的电极存在于所述内部体积内。因此,在mems构件的继续进步的小型化进程中,该方面获得越来越大的权重(越来越大的影响)。7.在微机械构件的一种有利的实施方式中,至少一个凹陷部结构化到衬底的衬底表面中,该衬底表面与在框架结构内的空腔邻接。通过这种方式能够附加地提高空腔的体积,该体积能够用于与内部体积的气体传输。因此,能够附加地借助至少一个凹陷部使释放气体/扩散对存在于内部体积中的参考压力的影响最小化。8.在微机械构件的另一种有利的实施方式中,直接地或者间接地至少紧固在框架结构上的至少一个第一对应电极(gegenelektrode)借助至少一个绝缘区域与框架结构和/或衬底电绝缘,所述绝缘区域由至少一种电绝缘材料形成,所述绝缘区域布置或者构造在框架结构内和/或框架结构与至少一个第一对应电极之间。因此,分别存在于至少一个对应电极上的电势能够与框架结构的和/或衬底的电势不同。9.例如,电容器密封结构能够在至少一个第一电极的背离衬底的侧上包括张开的膜片,该膜片的膜片内侧限界内部体积,并且当存在于膜片的背离内部体积的膜片外侧上的压力与存在于内部体积中的参考压力之间的压力差不等于零时,所述膜片是能够翘曲的,由此,至少一个第一电极是能够调整的,所述至少一个第一电极悬挂在膜片的膜片内侧上并且与所述膜片电连接。因此,微机械构件的这里描述的实施方式能够特别好地用作压力传感器(的至少一部分)。10.作为有利的扩展方案,至少一个第一电极能够通过紧固在膜片内侧上的至少一个悬挂结构悬挂在膜片内侧上并且与膜片电连接,其中,微机械构件附加地还具有存在于内部体积中的至少一个第二电极,所述至少一个第二电极同样通过至少一个悬挂结构这样悬挂在膜片内侧上并且与膜片电连接,使得至少一个第二电极与至少一个第一电极一样是能够借助膜片的翘曲调整的,并且其中,微机械构件附加地还具有存在于内部体积中的至少一个第二对应电极,所述至少一个第二对应电极布置在至少一个第二电极的背离衬底的侧上。在将至少一个第一电极和至少一个第一对应电极在微机械构件的这种实施方式中用作至少一个第一电容器的同时,附加地还能够将至少一个第二电极和至少一个第二对应电极用作至少一个第二电容器。借助至少一个第一电容器的第一电容与至少一个第二电容器的第二电容之间求差,能够借助适合的测量电路、例如惠斯通电桥电路来确定更精确且更准确的测量值,由此能够实现测量敏感性的提高。11.优选地,在这种情况下,至少一个第一对应电极和至少一个第二电极由第一电极层形成,至少一个第一电极和至少一个第二对应电极由第二电极层形成,其中,膜片借助至少一个膜片绝缘区域与由第二电极层形成的部件电绝缘,所述至少一个膜片绝缘区域由至少一种电绝缘材料和/或另外的至少一种电绝缘材料组成。因此,施加在膜片上的电势不损害由第二电极层形成的部件的至少一个电势。12.在微机械构件的另一种有利的扩展方案中,至少一个第一电极通过紧固在膜片内侧上的至少一个悬挂结构悬挂在膜片内侧上并且与膜片电连接,其中,微机械构件附加地还具有存在于内部体积中的至少一个第二对应电极,所述至少一个第二对应电极在至少一个第一电极的背离衬底的侧上直接地或者间接地紧固在电容器密封结构和/或衬底上,并且所述至少一个第二对应电极具有至少一个连贯的凹槽,第一电极的至少一个悬挂结构被引导穿过所述至少一个连贯的凹槽。在这里描述的实施方式中,还能够将至少一个第一对应电极和至少一个第一电极用作至少一个第一电容器并且将至少一个第二对应电极和至少一个第一电极用作至少一个第二电容器。因此,由至少一个第一电容器的第一电容和至少一个第二电容器的第二电容进行的求差的优点也能够用于微机械构件的这里描述的实施方式。13.优选地,在这种情况下,至少一个第一对应电极由第一电极层形成,至少一个第一电极由第二电极层形成,并且至少一个第二对应电极由第三电极层形成,其中,膜片借助至少一个膜片绝缘区域与由第三电极层形成的至少一个部件电绝缘,所述至少一个膜片绝缘区域由至少一种电绝缘材料和/或另外的至少一种电绝缘材料组成。因此,存在于膜片上的电势对从第三电极层中结构化出来的至少一个部件的至少一个电势没有影响。14.优选地,至少一个绝缘区域的和/或至少一个膜片绝缘区域的至少一种电绝缘材料分别具有小于等于10-8s·cm-1的电导率和/或大于等于108ω·cm的电阻率。有利地,至少一个绝缘区域的和/或至少一个膜片绝缘区域的至少一种电绝缘材料此外还对用于移除牺牲材料/牺牲层的蚀刻介质具有高的耐蚀刻性。因此,至少一个绝缘区域和/或至少一个膜片绝缘区域有利地适合用于确保各自期望的绝缘。15.通过实施相对应的用于传感器设备的微机械构件的制造方法也实现上述优点。明确指出的是,该制造方法能够根据微机械构件的上述实施方式来扩展。附图说明16.在下文中,根据附图阐述本发明的其他特征和优点。附图示出:17.图1a至图1f中间产物的示意性横截面,用以阐述用于传感器设备的微机械构件的制造方法的第一实施方式;18.图2a和图2b中间产物的示意性横截面,用以阐述用于传感器设备的微机械构件的制造方法的第二实施方式;19.图3a至图3c中间产物的示意性横截面,用以阐述用于传感器设备的微机械构件的制造方法的第三实施方式;20.图4微机械构件的第一实施方式的示意图;21.图5微机械构件的第二实施方式的示意图;22.图6微机械构件的第三实施方式的示意图;23.图7微机械构件的第四实施方式的示意图。具体实施方式24.图1a至图1f示出中间产物的示意性横截面,用以阐述用于传感器设备的微机械构件的制造方法的第一实施方式。25.在这里描述的制造方法中,微机械构件的(后来的)至少一个第一对应电极间接地紧固在衬底10上,其方式是,该至少一个第一对应电极直接地或者间接地紧固在框架结构12上。在后来的制造工艺中,该框架结构12能够至少局部地也用作/被使用为横向蚀刻限界部和/或衬底接触结构。框架结构12直接地或者间接地紧固在衬底10上,该衬底可以是半导体衬底、尤其是硅衬底。但是,替代硅或者作为硅的补充地,衬底10还可以包括至少一个别的半导体材料、至少一个金属和/或至少一个绝缘体。26.在下文中描述如何在衬底10与(后来的)至少一个第一对应电极之间形成框架结构12:27.作为这里描述的制造方法的可选的扩展方案,在形成框架结构12之前可以将至少一个凹陷部14结构化到衬底10的衬底表面10a中,该衬底表面与被框架结构12包围的、后来的空腔邻接。为此,可以在衬底表面10a上这样形成蚀刻掩膜层16,使得该蚀刻掩膜层16在后来的至少一个凹陷部14的区域中具有至少一个连贯开口16a。蚀刻掩膜层16可以是例如二氧化硅层16。随后,至少一个凹陷部14可以例如借助等离子工艺和/或沟槽蚀刻工艺蚀刻到衬底10的衬底表面10a中。相应的蚀刻工艺能够可选地是各向同性的和/或各向异性的。如借助图1a中的虚线18图解地再现的那样,可以以大的设计自由度来构造至少一个凹陷部14的形状和/或深度。例如,在蚀刻至少一个凹陷部14时,蚀刻前沿也可以如此会聚,使得所形成的凹陷部14彼此合并。下文中的描述表明:借助结构化到衬底表面10a中的至少一个凹陷部14实现蚀刻介质的快速且平面(横向)的分布,该蚀刻介质例如是hf蒸汽,由此引起被框架结构12包围的、后来的空腔的附加的体积增大。28.如在图1a中图解地再现的那样,在将至少一个凹陷部14结构化到衬底10的衬底表面10a中之后,将第一牺牲层20沉积在蚀刻掩膜层16上。借助与衬底表面10a平行的蚀刻掩膜层16的至少一个连贯开口16a的相对小的最大宽度,能保证:借助第一牺牲层20封闭至少一个连贯开口16a,而不用第一牺牲层20的至少一个材料填满至少一个凹陷部14。优选地,第一牺牲层20由至少一个与蚀刻掩膜层16相同的材料组成。牺牲层20可以是例如二氧化硅层20。29.为了形成框架结构12,将至少一个直至衬底10连贯的沟槽22以穿过第一牺牲层20和蚀刻掩膜层16的方式结构化/蚀刻。至少一个连贯的沟槽22在此如此成形,使得该沟槽包围后来的空腔。与至少一个连贯的沟槽22同时地,还能够将至少一个连贯直至衬底10的另外的沟槽24以穿过第一牺牲层20和蚀刻掩膜层16的方式结构化。另外,在将至少一个连贯的沟槽22和至少一个另外的沟槽24结构化/蚀刻之前或者之后,还能够将至少一个凹陷部26结构化/蚀刻到第一牺牲材料层20中,该第一牺牲材料层为后来的印制导线结构提供阴模(negativform)。30.图1a示出在沉积至少一个半导体材料和/或至少一个金属、例如沉积多晶硅以填满至少所述至少一个连贯的沟槽22和24后来的中间产物。通过这种方式,除了(在至少一个连贯的沟槽22中的)框架结构12之外,还能够形成(在至少一个连贯的沟槽24中的)至少一个衬底接触结构28。此外,通过填满至少一个凹陷部26还能够构造至少一个印制导线30。优选地,在沉积至少一个半导体材料和/或至少一个金属之后,借助化学机械抛光步骤使第一牺牲层20的背离衬底10的上侧至少局部地再次露出并且产生平坦的表面。31.在该制造方法的这里描述的实施方式中,后来直接地或者间接地紧固在框架结构12上的至少一个第一对应电极借助由至少一种电绝缘材料组成的至少一个绝缘区域32与框架结构12和/或衬底10电绝缘。至少一个绝缘区域32的至少一种电绝缘材料优选分别具有小于等于10-8s·cm-1的电导率或者说大于等于108ω·cm的电阻率。此外,与后来所使用的蚀刻介质相比,至少一个绝缘区域32的至少一种电绝缘材料优选具有如下蚀刻率:该蚀刻率是用于第一牺牲层20的至少一个材料的相应的蚀刻介质的蚀刻率的1/2或更小。至少一个绝缘区域32的至少一种电绝缘材料可以是例如富含硅的氮化硅。如果第一牺牲层20的至少一个子区域20a在后来实施的对第一牺牲层20的至少一个别的子区域20b的蚀刻期间应被保护以免受到相应使用的蚀刻介质的影响,则也能够借助至少一个蚀刻停止层34来遮盖第一牺牲层20的至少一个待保护的子区域20a,该至少一个蚀刻停止层由至少一个与至少一个绝缘区域32相同的电绝缘材料组成。因此,能够实施唯一的沉积与结构化过程,用以构造至少一个绝缘区域32和至少一个蚀刻停止层34。此外还可能的是,在形成蚀刻停止层34之前产生框架结构12的连贯的沟槽22并且借助蚀刻停止层34来填满该连贯的沟槽。32.至少一个绝缘区域32能够可选地覆盖框架结构12和/或布置或者构造在框架结构12与后来的至少一个第一对应电极之间。仅示例性地,在这里描述的实施方式中,至少一个绝缘区域32构造在框架结构12的背离衬底10的侧上。33.图1b示出在沉积第二牺牲层36后来的中间产物。优选地,第二牺牲层36由至少一个与第一牺牲层20相同的材料形成。第二牺牲层36可以是例如(另外的)二氧化硅层36。借助随后的对第二牺牲层36的结构化,确定至少所述至少一个第一对应电极的阴模,并且使蚀刻停止层34、绝缘区域32和与至少一个印制导线30的至少一个接触区域至少局部地露出。34.然后,至少一个第一对应电极38由第一电极层40的至少子区域形成。在此,构造具有至少一个开口38a的至少一个第一对应电极38,该开口穿过或者沿着至少一个第一对应电极38延伸并且在该时间点填充有第二牺牲层36的材料。在下文中还探讨在至少一个第一对应电极38上的和/或在至少一个第一对应电极38中的至少一个开口38a的功能。35.在这里描述的实施方式中,为此将第一电极层40沉积到先前在第二牺牲层36中成形的凹陷部。随后,能够一直对第一电极层40进行表面剥蚀,直到使第二牺牲层36至少局部地再次露出。对第一电极层40的表面剥蚀能够例如借助化学机械抛光步骤来实施。通过这种方式能够实现平坦的表面。在后来的运行中,第一电极层40能够例如被使用为至少一个对应电极。第一电极层40的至少一个子区域42或者42a能够用作后来的电容器密封结构中的一部分、子区域或者部件。至少一个对应电极和/或至少一个子区域42和42a能够可选地在三个侧上至少部分地被牺牲层36包围。36.然而,替代地,也能够不沉积和结构化第二牺牲层36,而是将第一电极层40沉积在第一牺牲层20上并且将至少所述至少一个第一对应电极38从第一电极层40中结构化出来。在这种情况下,在将至少所述至少一个第一对应电极38从第一电极层40中结构化出来之后,才将第二牺牲层36沉积在所产生的凹陷部中并且可选地例如借助化学机械抛光步骤使第二牺牲层36的表面平面化。在这种处理方式中,能够省去在下文中描述的第三牺牲层44的沉积。37.第一电极层40能够理解为半导体层和/或金属层。第一电极层40可以是例如多晶硅层40。如在图1c中还能看出的那样,还能够由第一电极层40形成后来的电容器密封结构的至少一个另外的子区域42和子区域42a。子区域42、42a能够借助印制导线30和蚀刻停止层34中的接触孔开口电接触,并且能够用于后来的膜片58的锚固/夹紧和/或用于第二电极层58的和/或膜片层64的和/或衬底10的电接触。38.如在图1d中图解地示出的那样,在执行用于使第二牺牲层36至少局部地露出的机械抛光步骤之后,能够将第三牺牲层44沉积在至少所述至少一个第一对应电极38上。优选地,第三牺牲层44的至少一个材料与牺牲层20和36的至少一个材料相同。例如,第三牺牲层44也能够是二氧化硅层44。可选地,借助穿过第三牺牲层44的至少一个接触孔结构能够构造至少在后来的电容器密封结构的部件之间的或者膜片的后来的锚固结构/夹紧结构的部件之间的电连接。在这里描述的制造方法中,还将至少一个(后来可调整的)第一电极46布置在至少一个第一对应电极38的背离衬底10的侧上。至少一个第一电极46由第二电极层48的至少子区域形成。第二电极层48同样能够理解为半导体层和/或金属层。优选地,第二电极层48是多晶硅层48。例如,如在图1d中图解地再现的那样,能够将第二电极层48沉积在第三牺牲层44上,然后能够将至少所述至少一个第一电极46从第二电极层48中结构化出来。替代地,还能够将另外的牺牲层沉积在第三牺牲层44上并且如此结构化,使得至少所述至少一个第一电极46的阴模构造在该另外的牺牲层中。在将该另外的牺牲层结构化之后,能够将第二电极层48沉积在所产生的凹陷部中,并且在执行化学机械的抛光步骤之后,能够使第三牺牲层44上的另外的牺牲层至少局部地再次露出。39.如在图1d中还能看出的那样,还能够由第二电极层48成形后来的电接触结构50的至少一个另外的子区域和/或后来的电容器密封结构的子区域、夹紧结构的/锚固结构的至少一个子区域和/或至少一个电印制导线50a。必要时,能够借助穿过第三牺牲层44的至少一个接触孔开口来实现后来的电接触结构50的至少一个子区域、后来的电容器密封结构的至少一个子区域和/或夹紧结构的/锚固结构的至少一个子区域和/或至少一个电印制导线50a与由第一电极层40成形的至少一个子区域42和42a的电连接。40.将第四牺牲层52沉积到至少所述至少一个第一电极46上并且可选地平面化。优选地,第四牺牲层52的至少一个材料与另外的牺牲层20、36和44的至少一个材料相同。第四牺牲层52可以是例如二氧化硅层52。41.在这里描述的制造方法中,除了至少一个第一对应电极38和至少一个第一电极46之外,还形成完成的电容器密封结构54,该完成的电容器密封结构直接地或者间接地紧固在衬底10上,并且该完成的电容器密封结构气密地密封内部体积56,该内部体积具有存在于其中的至少一个第一对应电极38和存在于其中的至少一个第一电极46。示例性地,电容器密封结构54此外还构造为具有张开的膜片58,该张开的膜片布置在至少一个第一电极46的背离衬底10的侧上,至少一个第一电极46悬挂在该膜片的膜片内侧58a上。42.至少一个第一电极46借助至少一个悬挂结构60悬挂在膜片58的膜片内侧58a上并且与膜片58电连接,为了形成该至少一个悬挂结构,首先以穿过第四牺牲层52的方式结构化至少一个连贯的凹槽。同时,还能够以穿过第四牺牲层52的方式结构化至少一个另外的连贯的凹槽,在该至少一个另外的连贯的凹槽中,膜片58的膜片夹紧结构62与由第二电极层48形成的至少一个部件50a和/或电容器密封结构54的部件50机械地接触并且电接触。根据设计布局,部件50a或者部件50可以是电容器密封结构54的一部分。43.在将第四牺牲层52结构化之后,膜片58能够由沉积在第四牺牲层52上的膜片层64形成。膜片58这样构造为具有以下垂直于衬底表面10a定向的膜片厚度,使得后来露出的膜片58是能够翘曲的。在图1e中图解地再现一中间产物。44.膜片层64优选是半导体层和/或金属层,例如是多晶硅层64。可选地,膜片层64能够沉积垂直于衬底表面10a定向的初始厚度,该初始厚度大于期望的垂直于衬底表面10a定向的目标厚度。在这种情况下,以初始厚度沉积的膜片层64能够借助化学机械抛光步骤平面化,直到膜片层64具有期望的目标厚度。通过这种方式能够避免膜片层64中的不连续性、梯级或者不规则的表面形状。优选地,膜片层64的垂直于衬底表面10a定向的初始厚度大于等于第四牺牲层52的垂直于衬底表面10a定向的层厚度与膜片层64的目标厚度的和。替代地,能够在沉积膜片层64之前在第四牺牲层52上沉积另外的半导体层和/或金属层,例如多晶硅层。然后,能够例如通过对该另外的半导体层和/或金属层实施化学金属的抛光步骤而使第四牺牲层52至少局部地再次露出。此外,通过化学金属的抛光步骤能够实现平坦的表面。通过这种方式能够避免在该表面上的和在随后沉积的膜片层64中的不连续性、梯级或者表面形状。在这种类型的处理方式的情况下,膜片层64能够直接以期望的目标厚度施加,由此能够避免由于膜片层64的化学机械的抛光步骤而附加产生的厚度容差。45.图1f示出在至少部分地移除牺牲层20、36、44和52后来的中间产物。这通过借助蚀刻介质对牺牲层20、36、44和52的至少一个材料蚀刻来实现,该蚀刻介质通过垂直于衬底表面10a定向的至少一个蚀刻通道入口66a和/或平行于衬底表面10a定向的至少一个蚀刻通道66b引导到后来的内部体积56中。优选地,在此至少局部地同样将蚀刻掩膜层16蚀刻。46.如果期望,能够为此将相应的蚀刻介质通过至少一个蚀刻通道66b直接引导到后来的空腔68中,该蚀刻通道延伸穿过框架结构12并且平行于衬底表面10a定向。框架结构12和/或绝缘区域32能够如此构型,使得其也至少局部地限界平行于衬底表面10a定向的蚀刻通道66b。借助构造在衬底表面10a中的至少一个凹陷部14,能够引起相应的蚀刻介质的快速且平面的分布,由此能够加速在图1f中图解地再现的蚀刻工艺。该蚀刻介质优选是气态蚀刻介质,例如氟化氢蒸汽(hf蒸汽)。如果牺牲层20、36、44和52和蚀刻掩膜层16由二氧化硅组成,则借助氟化氢蒸汽将所述牺牲层和所述蚀刻掩膜层相对较快速地蚀刻,而与至少一个绝缘区域32的和至少一个蚀刻停止层34的富含硅的氮化硅相比,该氟化氢蒸汽具有可忽略不计地低的蚀刻率。47.借助对牺牲层20、36、44和52的和可能的对蚀刻掩膜层16的至少部分的移除,使膜片58如此露出,使得该膜片的膜片内侧58a限界至少部分露出的内部体积56。因此,当在膜片58的背离内部体积56的膜片外侧58b上存在的压力与在内部体积56中存在的参考压力之间的压力差不等于零时,膜片58是能够翘曲的/已翘曲的,由此悬挂在膜片内侧58a上的至少一个第一电极46是能够调整的/经调整的。因此,在图1f中示出的微机械构件能够有利地用于压力测量。48.借助这里描述的蚀刻工艺,通过对第一牺牲层20的被框架结构12包围的子区域20b的移除和可能的对蚀刻掩膜层16的移除,还产生空腔68,框架结构12包围该空腔。如在图1f中能看出的那样,在这里描述的制造方法中,至少一个第一对应电极38这样直接地或者间接地紧固在框架结构12上,使得至少一个第一对应电极38至少部分地如此跨越空腔68,使得通过构造在至少一个第一对应电极38上和/或构造在至少一个第一对应电极38中的至少一个开口38a能够在空腔68与内部体积56之间传输(transferierbar)至少一种气体。因此,释放气体的物质、掺杂物质和形成的含碳气体能够从内部体积56中通过构造在至少一个第一对应电极38上和/或构造在至少一个第一对应电极38中的至少一个开口38a分布到空腔68中并且因此分布到更大的体积中,例如氢气、氮气、氧气(例如从teos、即原硅酸四乙酯中释放出来),所述形成的含碳气体例如尤其是甲烷或者乙烷。因此,借助构造在至少一个第一对应电极38上的和/或构造在至少一个第一对应电极38中的至少一个开口38a和空腔68,实现可供用于传播至少一种气体的体积的“体积增大”。由于“体积增大”,相同量的释放气体的物质/扩散物质导致内部体积56和空腔68中的参考压力的变化更小。因此,如尤其在更高温度的情况下出现的、在内部体积56中的/在内部体积56内的释放气体效应/扩散效应,对借助能够翘曲的膜片58实施的压力测量的精确度/长期稳定性几乎没有影响或具有显著更小的影响。此外可能的是,通过引入到衬底10的衬底表面10a中的凹陷部14的数量、形状和深度实现附加的“体积增大”。49.在传统的压力传感器中,释放气体效应/扩散效应通常导致相应的压力传感器的被膜片跨越的空腔中的(参考)压力的增加,并且因此导致相应的压力传感器的传感器特性曲线的改变或相应的压力传感器的传感器信号的漂移。与此相比,在借助这里描述的制造方法制造的微机械构件中,通过“体积增大”实现对输出效应(ausgangseffekt)的影响的减轻。对应地,在借助能够翘曲的膜片58实施压力测量时,释放气体的物质导致对一传感器功能或传感器特性曲线的损害或仅导致对传感器功能或传感器特性曲线的显著更少的损害,和/或导致对传感器信号的稳定性/长期稳定性的显著更少的损害。50.图2a和图2b示出中间产物的示意性横截面,用以阐述用于传感器设备的微机械构件的制造方法的第二实施方式。51.如在图2a中图解地再现的那样,在将第四牺牲层52结构化之后并且在沉积膜片层64之前,能够首先完全通过沉积与后来的膜片层64的材料至少相同的材料70填充穿过第四牺牲层52的至少一个结构化部/凹槽和/或可选地在第四牺牲层52的上侧上引入的至少一个凹陷部。然后,此外能够实施化学机械的抛光步骤,借助该化学机械的抛光步骤,至少局部地将至少一个相同的材料70如此从表面移除,使得在膜片层64沉积在第四牺牲层52上之前,使第四牺牲层52至少局部地再次露出并且产生平坦的表面(参见图2b)。借助于在这里描述的方法步骤能够防止后来的膜片层64中的不连续性、梯级或者不规则的表面形状。52.关于这里描述的制造方法的其他方法步骤和该制造方法的优点,参考在前的、图1a至图1f的实施方式。53.图3a至图3c示出中间产物的示意图,用以阐述用于传感器设备的微机械构件的制造方法的第三实施方式。在这里描述的制造方法中,后来的微机械构件构造为附加地还具有存在于内部体积56中的至少一个第二电极72并且具有存在于内部体积56中的至少一个第二对应电极74。在此,至少一个第二电极72通过至少一个悬挂结构60这样悬挂在膜片58的膜片内侧58a,使得至少一个第二电极72与至少一个第一电极46一样是借助膜片58的翘曲能够调整的/借助膜片58的翘曲被调整。至少一个第二对应电极74如此布置在至少一个第二电极72的背离衬底10的侧上,使得至少一个第一对应电极74关于至少一个第二电极72的姿态(stellung)、姿势(lage)和/或位置不被膜片58的翘曲影响。54.如在图3a中能看出的那样,至少一个第一对应电极38和至少一个第二电极72由第一电极层40形成。至少一个第一电极46和至少一个第二对应电极74由第二电极层48形成。此外,膜片58借助至少一个膜片绝缘区域76与由第一电极层40和第二电极层48形成的部件38、42a、46、50、50a和74至少局部地电绝缘,该膜片绝缘区域由至少一种电绝缘材料和/或另外的至少一种电绝缘材料形成。此外,借助电极层40、电极层48和在绝缘区域34和膜片绝缘区域76中的接触孔结构,能够制造单独的/分离的电接触结构,所述单独的/分离的电接触结构能够实现膜片层64和膜片58通过至少一个印制导线38的电接触。至少一个膜片绝缘区域76的至少一种电绝缘材料优选分别具有小于等于10-8s·cm-1的电导率或者说大于等于108ω·cm的电阻率。也有利的是,与后来所使用的蚀刻介质相比,至少一个膜片绝缘区域76的至少一种电绝缘材料选具有如下蚀刻率:该蚀刻率是用于第一牺牲层20的至少一个材料的相应的蚀刻介质的蚀刻率的1/2或更低。至少一个膜片绝缘区域76的至少一种电绝缘材料可以是例如富含硅的氮化硅。在这里描述的例子中,至少一个膜片绝缘区域76沉积在第二电极层48上。55.优选地,在至少部分地移除牺牲层20、36、44和52之前,至少一个第一对应电极38与至少一个第一电极46之间的第一初始间距a大于至少一个第二电极72与至少一个第二对应电极74之间的第二初始间距b。在下文中还探讨初始间距a和b的相应的选择的原因。56.图3b示出在至少部分地移除牺牲层20、36、44和52后来的中间产物。能看出,微机械构件具有差分电容器结构组件,该差分电容器结构组件具有两个平面平行的平板电容器结构c1和c2,其中,至少一个第一对应电极38和至少一个第一电极46实现第一平板电容器结构c1,至少一个第二电极72和至少一个第二对应电极74实现第二平板电容器结构c2。当膜片58凹入到内部体积56中时,第一平板电容器结构c1的电容增加,而第二平板电容器结构c2的电容减少。如果将电容器结构c1和c2以惠斯通电桥布置的方式互连成半桥,则基于求差而获得明显更敏感的压力测量。57.当在图3c中图解地再现的、借助至少一个密封件78对至少一个蚀刻通道入口66a的封闭的情况下,参考压力(通常是负压)封闭在内部体积56中。这导致,膜片58已经通过周围的初始压力p0、例如大气压被偏转。因此,如借助虚线79所再现的那样,在第一平板电容器结构c1的情况下,至少一个第一对应电极38与至少一个第一电极46之间的间距从第一初始间距a出发被减小差值x,在第二平板电容器结构c2的情况下,至少一个第二电极72与至少一个第二对应电极74之间的间距从第二初始间距b出发被增加差值x。因此,通过初始间距a和b的适合的选择能够保证,在相应的初始压力p0的情况下,平板电容器结构c1和c2的电容是相同的。58.关于这里描述的制造方法的其他方法步骤和该制造方法的优点,参考在前描述的、图1和图2的实施方式。59.图4示出微机械构件的第一实施方式的示意图。60.在图4中示意性示出的用于传感器设备的微机械构件包括衬底10、至少一个第一对应电极38、至少一个第一电极46和电容器密封结构54,所述至少一个第一电极以能够调整的方式布置在至少一个第一对应电极38的背离衬底10的侧上,该电容器密封结构直接地或者间接地紧固在衬底10上,该电容器密封结构气密地密封内部体积56,该内部体积具有存在于其中的至少一个第一对应电极38和存在于其中的至少一个第一电极46。此外,至少一个第一对应电极38直接地或者间接地紧固在框架结构12上,该框架结构直接地或者间接地紧固在衬底10上,其中,框架12包围空腔68,并且至少一个第一对应电极38至少部分地如此跨越空腔68,使得能够通过至少一个开口38a在空腔68与内部体积56之间传输至少一种气体,该开口构造在至少一个第一对应电极38上和/或构造在至少一个第一对应电极38中。因此,该微机械构件也具有上述优点。61.作为有利的扩展方案,该微机械构件还能够具有至少一个第二电极72、至少一个第二对应电极74和至少一个膜片绝缘区域76。至少一个膜片绝缘区域76能够例如在材料70的沉积并且可选的用于使第四牺牲层52至少局部地露出的化学机械的抛光步骤之后被沉积,使得至少一个膜片绝缘区域76至少局部地位于至少一个子区域50和50a与膜片层64之间。62.关于图4的微机械构件的其他特征和所述其他特征的优点,参考图1至图3的制造方法的在前的实施方式。63.图5示出微机械构件的第二实施方式的示意图。64.如在图5中能看出的那样,至少一个膜片绝缘区域76还能够分别是构造在/被构造在结构化部中,该结构化部穿过第四牺牲层52并且未完全用材料70填满。65.关于图5的微机械构件的其他特征和所述其他特征的优点,参考图4的在前的实施方式和图1至图3的制造方法。66.图6示出微机械构件的第三实施方式的示意图。67.图6的微机械构件构造为具有至少一个第二对应电极74的单独的锚固区域80,该锚固区域与电容器密封结构54分开地构造。(至少一个第一电极46没有机械地和/或电地连接在单独的锚固区域80上。)通过这种方式能够省去至少一个膜片绝缘区域76的构造。因此,在图6的实施方式中,电极层40和48的所有锚固区域和膜片层64的锚固区域至少局部地设置在蚀刻停止层34上并且通过蚀刻停止层34横向地以相互绝缘的方式实施。通过印制导线30和在蚀刻停止层34中的对应的接触孔结构,能够实现各个锚固区域的电接触。68.关于图6的微机械构件的其他特征和所述其他特征的优点,参考图4和图5的在前的实施方式和图1至图3的制造方法。69.图7示出微机械构件的第四实施方式的示意图。70.作为可选的扩展方案,图7的微机械构件还具有存在于内部体积56中的至少一个第二对应电极82,该至少一个第二对应电极在至少一个第一电极46的背离衬底10的侧上直接地或者间接地紧固在电容器密封结构54和/或衬底10上。优选地,至少一个第二对应电极82构造为具有穿透/穿过对应电极82的至少一个凹槽82a,第一电极46的至少一个悬挂结构60被引导通过该凹槽,该悬挂结构以机械和导电的方式紧固在膜片58上。因此,图7的微机械构件也具有差分电容器结构组件,该差分电容器结构组件具有两个平行的平板电容器结构c1和c2,其中,至少一个第一对应电极38和至少一个第一电极46实现第一平板电容器结构c1,至少一个第一电极46和至少一个第二对应电极82实现第二平板电容器结构c2。当膜片58凹入时,第一平板电容器结构c1的电容增加,而第二平板电容器结构c2的电容减少。借助将电容器结构c1和c2以惠斯通电桥布置的方式互连成半桥,能够基于求差而实现明显更敏感的压力测量。当两个这样构造得相同的压力传感器互连成惠斯通全桥时,能够进一步增加压力测量的敏感性。为了改进测量精度,在此可选地能够将相应的内部体积56这样相互连接,使得在内部体积之间能够进行压力平衡。71.至少一个第二对应电极82由第三电极层84形成。第三电极层84能够理解为半导体层和/或金属层。第三电极层84可以是例如多晶硅层84。此外,膜片58借助至少一个膜片绝缘区域76与至少一个部件82电绝缘,该至少一个部件由第三电极层84形成。72.此外,在第四牺牲层52中至少在膜片夹紧结构62的区域中和/或至少位于悬挂结构60与膜片58之间的接触部位的区域中存在用附加的材料填满的凹陷部,所述凹陷部能够用于在对膜片58进行压力加载时局部地减少到膜片58中的、机械压力的输入并且能够有助于提高膜片稳定性。所述附加的材料可以例如是半导体层和/或金属层。73.关于图7的微机械构件的其他特征和所述其他特征的优点,参考图4至图6的在前的实施方式和图1至图3的制造方法。74.上文阐述的所有实施方式能够分别具有至少一个多晶硅层作为其至少一个硅层。至少一个硅层/多晶硅层能够尤其被掺杂,以便增加其电导性。由于能够实施标准方法以掺杂至少一个硅层/多晶硅层,这里不更详细地进行探讨。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123740.html

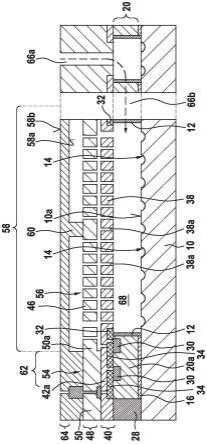

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。