一种贵金属修饰晶圆级MEMS气体传感器、制备方法及应用

- 国知局

- 2024-07-27 12:51:52

一种贵金属修饰晶圆级mems气体传感器、制备方法及应用技术领域1.本发明属于气敏薄膜制备领域,更具体地,涉及一种贵金属修饰晶圆级mems气体传感器、制备方法及应用。背景技术:2.金属氧化物半导体(mos)气体传感器属于电阻式传感器,相对于其他类型的传感器具有灵敏度高、响应恢复速度快、全固态、体积小等优点,有利于泄漏点的大规模配置使用。然而,金属氧化物作为气敏材料存在工作温度较高、选择性较差等问题,为了进一步提升对目标气体的传感性能,可以采用贵金属修饰调控电子转移方向、促进气体选择性吸附/解离和不同目标物催化反应路径,提升载体材料的气敏性能。3.mems微加热板在气体传感器领域的应用,实现了功耗从几百mw至几十mw的显著降低,并可以达到工业级的高一致性制备。但是在将气敏薄膜向mems微加热板集成过程中仍采用单个器件独立操作,所产生的厚度不均匀、涂覆区域过大、贵金属无法均匀修饰等工艺精度问题,会导致传感器的电极间发生信号串扰,而且贵金属无法对每个器件起到相同的催化作用,最终影响传感器的一致性和稳定性。同时,现有技术中,将气敏薄膜向mems微加热板集成过程中,仅通过通入空气对mems气体传感器进行高温烧结退火,无法充分发挥贵金属催化特性,使得最终形成的mems气体传感器的灵敏性不好。技术实现要素:4.针对现有技术的缺陷和改进需求,本发明提供了一种贵金属修饰晶圆级mems气体传感器、制备方法及应用,其目的在于同时提升mems气体传感器的灵敏性、一致性和稳定性。5.为实现上述目的,按照本发明的一个方面,提供了一种贵金属修饰晶圆级mems气体传感器制备方法,包括如下步骤:6.步骤s1、在硅晶圆基片上制备mems微加热板阵列;7.步骤s2、在所述mems微加热板阵列的每个传感单元中心区域制备气敏薄膜;8.步骤s3、在所述气敏薄膜表面均匀沉积贵金属,用于修饰所述气敏薄膜,形成mems气体传感器阵列;9.步骤s4、将所述mems气体传感器阵列进行空气-氢气-空气循环高温烧结退火;10.步骤s5、将退火后的mems气体传感器阵列划片、封装,形成单个mems气体传感器。11.进一步地,步骤s2中,制备气敏薄膜的过程中采用掩膜版技术,包括:将所述mems微加热板阵列的每个传感单元中心区域与掩模版的镂空区域对准。12.进一步地,步骤s4,所述高温烧结为烧结炉或加压原位退火,温度为400~800℃,持续时间为1~4h。13.进一步地,步骤s3中,所述贵金属的原子百分比为0.4%-8.6%。14.进一步地,所述贵金属的原子百分比为5.5%。15.进一步地,采用原子层沉积法在所述气敏薄膜表面均匀沉积贵金属;16.采用薄膜制备技术制备所述气敏薄膜,所述薄膜制备技术包括溅射、蒸发或沉积。17.进一步地,步骤s1中,所述硅晶圆的尺寸为1~12寸。18.进一步地,步骤s2中,所述气敏薄膜包括半导体金属氧化物氧化锌、氧化锡、氧化铜、氧化钨或氧化铟。19.按照本发明的第二方面,提供了一种贵金属修饰晶圆级mems气体传感器,所述mems气体传感器通过第一方面任意一项所述的制备方法制备得到。20.按照本发明的第三方面,提供了一种贵金属修饰晶圆级mems气体传感器应用,将第二方面所述的气体传感器应用于氢气检测。21.总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:22.(1)本发明提供的贵金属修饰晶圆级mems气体传感器制备方法,基于整个晶圆基片制备mems微加热板阵列,在mems微加热板阵列的每个传感单元中心区域制备气敏薄膜,适量的贵金属修饰后,通过空气-氢气-空气循环退火方式实现了高灵敏性的气密薄膜晶圆级制备,实验结果也充分说明了本发明设计的退火方式的显著效果;并且,本发明采用先在mems微加热板阵列晶圆上制备气敏薄膜,经过退火后在划片、封装,形成单个mems气体传感器,相比现有技术中的先对mems微加热板阵列划片再制备气敏薄膜、封装的方式,本发明的方法属于晶圆级制备,形成的单个mems气体传感器的一致性更好,并且转移更加简单、成本更低。23.(2)进一步地,采用了掩膜版技术实现气敏薄膜的图案化均匀沉积,使得薄膜材料只在每个传感单元中心区域起作用,避免了传统薄膜转移方法存在的测试电极和加热电极间电气串扰问题,也排除了气敏薄膜大面积覆盖对后续传感器封装焊接的影响,保障了传感器之间的薄膜厚度、阻值一致性和mems气体传感器的一致性。同时,便于半导体mems气体传感器的标准化制备,可以显著提高mems气体传感器的生产效率和良品率。24.(3)进一步地,在特定含量贵金属的修饰下,能够充分发挥贵金属修饰对气敏性能的高效催化特性,实验结果也能够进一步佐证该结论。25.(4)本发明所提供的一种贵金属修饰晶圆级mems气体传感器应用,将贵金属修饰气敏薄膜气体传感器作为半导体气体传感器应用于氢气检测,测试结果显示,本发明的传感器对于氢气有ppb级的低检测下限以及横跨3个数量级的宽测试范围等优异气敏性能。26.总而言之,本发明的制备方法是一种气敏薄膜的晶圆级图案化制备方法,能够解决现有技术制备得到的气敏薄膜厚度不均匀、涂覆区域不可控、贵金属无法均匀修饰等技术问题,能够实现mems气体传感器走向批量化工业制备。附图说明27.图1为本发明提供的贵金属修饰晶圆级mems气体传感器制备流程图。28.图2为本发明提供的传感单元中心区域与掩模版的镂空区域对准示意图。29.图3为本发明实施例提供的空气-氢气-空气退火和仅采用空气退火制备得到的mems气体传感器的性能对比,其中,图3中的(a)表示在待测气体不同的浓度下,两种退火方式制备得到的mems气体传感器的性能对比;图3中的(b)表示在不同的工作温度下两种退火方式制备得到的mems气体传感器的性能对比。30.图4为本发明实施例提供的不同原子百分比的性能对比,其中,图4中的(a)表示用不同原子百分比含量的贵金属修饰气敏薄膜,在不同的测试气体浓度下,传感器的性能变化;图4中的(b)表示用不同原子百分比含量的贵金属修饰气敏薄膜,在不同的传感器工作温度下,传感器的性能对比。31.图5为本发明实施例1提供的sem、afm和haddf-stem表征图,其中,图5中的(a)表示气敏薄膜局部沉积图案化效果sem图,图5中的(b)表示气敏薄膜截面形貌sem图;图5中的(c)表示薄膜表面粗糙度afm表征;图5中(d)表示气敏薄膜截面haddf-stem表征,(e)和(f)分别为sn元素、pd元素对应的元素分布表征。32.图6为本发明实施例1提供的传感器进行氢气传感性能测试图,其中,图6中的(a)-(d)分别表示传感器动态传感行为、一致性、重复性及分辨率测试结果图。具体实施方式33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。34.如图1所示,本发明提供的一种贵金属修饰晶圆级mems气体传感器制备方法,包括如下步骤:35.步骤s1、在硅晶圆基片上制备mems微加热板阵列;36.步骤s2、利用薄膜制备技术在mems微加热板阵列上的每个传感单元中心区域制备气敏薄膜;37.步骤s3、在制备好的气敏薄膜表面均匀沉积贵金属,用于修饰气敏薄膜,形成mems气体传感器阵列;38.步骤s4、将形成mems气体传感器阵列进行空气-氢气-空气循环高温烧结退火;39.步骤s5、将退火后的mems气体传感器阵列进行划片、封装,形成单个mems气体传感器。40.作为优选,步骤s2中,制备气敏薄膜的过程中,还采用掩模版技术,具体包括:41.将mems微加热板阵列上的每个传感单元中心区域与掩模版的镂空区域进行对准;掩模版的镂空区域与气敏薄膜需要覆盖的区域完全匹配,将二者对准,传感单元中心区域与掩模版的镂空区域对准误差为0~300μm。42.作为优选,掩模版厚度为0.05~3mm,掩模版材质为金属、塑料、树脂。43.具体地,步骤s1中,mems微加热板阵列的硅晶圆尺寸为1~12寸,晶圆包含加热电极和测试电极。44.具体地,步骤s2中,每个传感单元中心区域可以是为矩形、圆形等任意形状,且每个传感单元中心区域覆盖测试电极的沟道。45.作为优选,气敏薄膜包括半导体金属氧化物氧化锌、氧化锡、氧化铜、氧化钨或氧化铟等具有气体敏感特性的材料。薄膜厚度为5nm~1000nm。46.薄膜制备技术包括溅射、蒸发或沉积等。47.具体地,步骤s3中,贵金属修饰气敏薄膜采用原子层沉积法。48.在制备好的气敏薄膜表面沉积的贵金属的原子百分比为0.4%-8.6%;作为优选,贵金属的原子百分比为5.5%,在该原子百分比下,用贵金属修饰气敏薄膜的催化特性最好。49.作为优选,贵金属包括钯、铂等的催化材料。50.步骤s4中,高温烧结方式可以为烧结炉或加压原位退火,温度为400~800℃,持续时间为1~4h。51.下面以具体的实施例对通过本发明的技术方案及相应的技术效果作进一步的说明。52.实施例153.本实施例中,气敏薄膜为氧化锡薄膜,贵金属为钯,采用上述的制备方法制备得到mems气体传感器。54.其中,步骤s2中,采用磁控溅射技术将溅射氧化锡薄膜在传感单元中心区域,靶材是直径为3英寸的99.99%高纯金属sn靶,在腔室真空《5×10-4pa,直流功率100w,压力1.0pa,气体ar:o2=24:8sccm,室温条件下溅射950nm高均匀性sno2薄膜,其它区域被掩模版遮蔽而不会被薄膜覆盖。55.步骤s3中,利用原子层沉积技术,在上述氧化锡薄膜表面均匀地沉积30个循环次数的钯,原子百分比为5.5%。沉积过程中,反应腔温度为200℃,管道加热温度为150℃,载气流量为n2 50sccm,反应时,依次通入n2、pd(hafc)2和tbunhnh2,脉冲时间分别为10ms、1000ms和200ms,前驱源切换之间需要使用高纯n2进行腔室的吹扫,时间为25s。56.步骤s4中,将上述制备有钯修饰氧化锡薄膜的mems气体传感器阵列进行整体的空气-氢气-空气高温烧结;空气退火的条件均为5℃/s升温至400℃,保温2.5h后自然降温,氢气退火的条件为20℃/min升温至250℃,保温2.5h后自然降温。57.针对在上述参数条件下制备得到的mems气体传感器进行测试,通入10ppm的测试气体h2,传感器工作温度为110℃,测量制备得到的mems气体传感器的灵敏度为1.16。58.实施例259.与实施例1不同的是,待测试的气体h2的浓度为50ppm,测量制备得到的mems气体传感器的灵敏度如表1所示。60.实施例361.与实施例1不同的是,待测试的气体h2的浓度为100ppm,测量制备得到的mems气体传感器的灵敏度如表1所示。62.实施例4-实施例663.与实施例1不同的是,待测试的气体h2的浓度为20ppm,传感器工作温度分别为20℃、110℃、220℃,测量制备得到的mems气体传感器的灵敏度如表1所示。64.对比例1-对比例365.与实施例1不同的是,待测试的气体h2的浓度分别为10ppm、50ppm、100ppm,退火方式均为空气退火,即退火通入的气氛仅为空气,测量制备得到的mems气体传感器的灵敏度如表1所示。66.对比例4-对比例667.与实施例1不同的是,待测试的气体h2的浓度均为20ppm,退火方式均为空气退火,传感器工作温度分别为20℃、110℃、220℃,测量制备得到的mems气体传感器的灵敏度如表1所示。68.通过上述实施例1-3及对比例1-3可以看出,在待测气体不同的浓度下,采用空气-氢气-空气循环退火方式制备得到的mems气体传感器的灵敏度均高于采用空气退火方式制备得到的mems气体传感器的灵敏度,具体测试结果图如图3中的(a)所示。69.通过上述实施例4-6及对比例4-6可以看出,在不同的工作温度下,采用空气-氢气-空气循环退火方式制备得到的mems气体传感器的灵敏度均高于采用空气退火方式制备得到的mems气体传感器的灵敏度,具体测试结果图如图3中的(b)所示。70.表1不同退火方式下制备得到的mems气体传感器的性能对比[0071][0072]其中,表1中,退火方式为1表示采用空气-氢气-空气循环退火方式,退火方式2表示采用空气退火。[0073]实施例7-实施例10[0074]与实施例1不同的是,贵金属原子百分比含量分别为0、0.4%、5.5%、8.6%,测量制备得到的mems气体传感器的灵敏度如表2所示。[0075]实施例11-实施例14[0076]与实施例1不同的是,贵金属原子百分比含量分别为0、0.4%、5.5%、8.6%,待测试的气体h2的浓度为50ppm,测量制备得到的mems气体传感器的灵敏度如表2所示。[0077]实施例15-实施例18[0078]与实施例1不同的是,贵金属原子百分比含量分别为0、0.4%、5.5%、8.6%,待测试的气体h2的浓度为100ppm,测量制备得到的mems气体传感器的灵敏度如表2所示。[0079]实施例19-实施例22[0080]与实施例1不同的是,贵金属原子百分比含量分别为0、0.4%、5.5%、8.6%,待测试的气体h2的浓度均为20ppm,传感器工作温度均为20℃,测量制备得到的mems气体传感器的灵敏度如表2所示。[0081]实施例23-实施例26[0082]与实施例1不同的是,贵金属原子百分比含量分别为0、0.4%、5.5%、8.6%,待测试的气体h2的浓度均为20ppm,传感器工作温度均为110℃,测量制备得到的mems气体传感器的灵敏度如表2所示。[0083]实施例27-实施例20[0084]与实施例1不同的是,贵金属原子百分比含量分别为0、0.4%、5.5%、8.6%,待测试的气体h2的浓度均为20ppm,传感器工作温度均为220℃,测量制备得到的mems气体传感器的灵敏度如表2所示。[0085]通过上述实施例7-实施例18可以看出,用不同原子百分比含量的贵金属修饰气敏薄膜,在不同的测试气体浓度下,传感器的灵敏度有所变化,其中,当贵金属的原子百分比含量为5.5%时,修饰效果最好,传感器在不同气体浓度下的灵敏度均为最高,具体测试结果图如图4中的(a)所示。[0086]通过上述实施例19-实施例30可以看出,用不同原子百分比含量的贵金属修饰气敏薄膜,在不同的传感器工作温度下,传感器的灵敏度有所变化,其中,当贵金属的原子百分比含量为5.5%时,修饰效果最好,传感器在不同温度下的灵敏度均为最高,具体测试结果图如图4中的(b)所示。[0087]表2不同原子百分比含量的贵金属修饰下得到的传感器性能对比[0088][0089]进一步地,对实施例1中制备得到的mems气体传感器进行以下形貌及性能检测:[0090]利用场发射扫描电子显微镜sem表征氧化锡薄膜局部沉积效果,如图5中的(a)所示,可以看到,得到的是边缘界限清晰、形状与掩模版开孔形状保持一致的矩形方块阵列,而有遮挡的区域则保留衬底原始的衬度颜色,说明了采用了掩膜版技术实现气敏薄膜的图案化均匀沉积,薄膜材料只在每个传感单元中心区域起作用,可以避免了传统薄膜转移方法存在的测试电极和加热电极间电气串扰问题,也排除了气敏薄膜大面积覆盖对后续传感器封装焊接的影响。如图5中的(b)所示,沉积的气敏薄膜表面十分平整,保障了传感器之间的阻值和性能一致性;[0091]利用原子力显微镜afm测试表面粗糙度并获取形貌结构信息,如图5中的(c)所示,可以看到,薄膜由均匀分布的较小颗粒构成,具有±10nm以内的较小表面粗糙度,表明了本发明的工艺流程具备良好的工艺一致性;[0092]利用高角环形暗场像-扫描透射电子显微镜haadf-stem和元素分布图评估样品的基本成分和分布,如图5中的(d)-(f)所示,可以清晰地观察到样品由sn、o和pd三种元素组成,钯纳米颗粒以一种分散均匀、没有完整覆盖、厚度<10nm的状态修饰在薄膜表面,二者界限十分清晰,说明在特定含量贵金属的修饰下,贵金属颗粒完全暴露出来,能够充分发挥贵金属修饰对气敏性能的高效催化特性。[0093]采用静态气敏测试系统对本发明实施例1中制备得到的钯修饰氧化锡薄膜的mems气体传感器进行氢气传感性能测试。[0094]如图6中的(a)所示,图中显示了在150℃下,传感器对浓度范围为0.5-500ppm h2的动态传感行为。随着h2浓度的增加,电阻和灵敏度逐渐变化,呈良好的线性关系。在所有浓度下,即使达到500ppm,也能迅速恢复并稳定下来。对于测量范围的下限检测,当h2浓度低至0.5ppm时,电阻和灵敏度仍有明显变化。与现有技术中公开的h2传感器相比,本发明的方法制备得到的传感器检测下限更低,检测范围宽,可达3个数量级。[0095]如图6中的(b)所示,图中显示了在相同的工作温度(150℃)和相同的h2浓度(0.5~500ppm)下,来自不同位置的4个传感器在晶圆上的响应。从图中可以看出,4个传感器的响应保持一致,线性度较好,也即本发明的这种晶圆级制备方法,形成的单个mems气体传感器的一致性更好。[0096]如图6中的(c)所示,图中显示了传感器在150℃下对20ppm h2气体的重复性测试。通入h2后的传感器电阻在1020ω~1029ω之间,波动值远小于基值,证明本发明的方法制备得到的传感器的重复性良好。[0097]如图6中的(d)所示,图中显示了连续5次注入2ppm的低浓度h2,以评估本发明制备的传感器的分辨率。从图中可以看出,每次通入h2,电阻都进一步变化,并在特定响应时间后保持稳定,直到打开气体测试腔,该结果表明,本发明的方法制备得到的传感器对h2具有良好的再现性和分辨率。[0098]本发明提供的贵金属修饰晶圆级mems气体传感器制备方法采用了掩膜版技术实现气敏薄膜的图案化均匀沉积,使得薄膜材料只在每个传感单元中心区域起作用,避免了传统薄膜转移方法存在的测试电极和加热电极间电气串扰问题,也排除了气敏薄膜大面积覆盖对后续传感器封装焊接的影响,保障了传感器之间的薄膜厚度、阻值一致性和mems气体传感器的一致性。同时,本方法先在mems微加热板阵列晶圆上制备气敏薄膜,经过退火后在划片、封装,形成单个mems气体传感器,相比现有技术中的先对mems微加热板阵列划片再制备气敏薄膜、封装的方式,本发明的方法属于晶圆级制备,形成的单个mems气体传感器的一致性更好,后续封装、测试过程可以批量化进行,操作难度和成本显著降低,便于半导体mems气体传感器的标准化制备,可以显著提高mems气体传感器的生产效率和良品率。[0099]在mems微加热板阵列晶圆沉积气敏薄膜后,通过空气-氢气-空气循环退火方式实现了高灵敏性气敏薄膜的晶圆级制备,实验结果也充分说明了本发明设计的退火方式的显著效果。[0100]在特定含量贵金属的修饰下,能够充分发挥贵金属修饰对气敏性能的高效催化特性,实验结果也能够进一步佐证该结论。[0101]本发明所提供的一种贵金属修饰晶圆级mems气体传感器应用,将贵金属修饰气敏薄膜气体传感器作为半导体气体传感器应用于氢气检测,测试结果显示,本发明的传感器对于氢气有ppb级的低检测下限以及横跨3个数量级的宽测试范围等优异气敏性能。[0102]本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123829.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

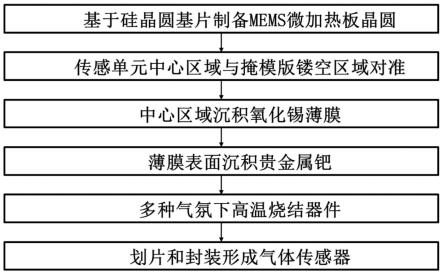

返回列表