一种具有应力缓冲槽的超低压压力芯体的制作方法

- 国知局

- 2024-07-27 13:00:14

本技术涉及压力芯体,具体是一种具有应力缓冲槽的超低压压力芯体。

背景技术:

1、压力传感器是所有微机电系统(micro-electro-mechanicalsystem,mems)技术中最早商品化且是目前最成功的产品之一,这是因为采用mems技术的压力感测芯体具有体积小、可批量制造、易于创造高附加值等优点,而且其解析度和灵敏度均较传统的机电系统要高,这也使得mems压力传感器广泛应用于消费电子、医疗保健、工业控制、汽车、航空航天等领域。mems压力传感器可根据其作用原理分为五大类:压阻式、电容式、压电式、光学干涉式和谐振式压力传感器,其中以压阻式压力传感器最受欢迎,绝大部分微压感测市场需求中均以压阻式为主。

2、压阻式压力传感器主要由单晶硅弹性薄膜片、压敏电阻、互联引线和表面钝化层构成,其作用原理为通过压阻效应测量压力,即利用扩散或离子注入的掺杂技术将压敏电阻置于敏感膜片上,形成惠斯顿电桥,当被测压力作用在薄膜片上时,薄膜片因应力发生形变,造成压敏电阻阻值变化,惠斯顿电桥因而失去平衡,导致平衡状态下电压为零的电桥得到输出电压,传感器基于该输出电压与被测压力形成的特定比例实现压力测量。压阻式压力传感器的优点为结构简单、易于集成、易于测量,缺点为其输出易产生漂移现象。

3、理想情况下,压力传感器在特定压力下的输出是不会随时间的流逝和外界温度的改变而变化的,然而实际情况是温度改变和时间流逝都会对其输出产生影响。稳定性是评价压力传感器在相同输入压力条件下,较长时间内保持其输出指标恒定的能力,也可称为“长期稳定性”,其好坏直接影响测试系统数据的有效性和准确性,因此相关稳定性提升技术成为学术界和产业界广泛关注的共性技术。影响压力传感器稳定性的因素主要有一下几项:在传感器制造过程中,不同结构的材料在不同温度和应力条件下被加工和装配,材料不同导致热失配问题难以避免,比如在在制备过程中硅和玻璃的键合以及后续贴片时用到有机环氧树脂胶。不同的材料和高温的工艺步骤导致芯体产生残余应力,在微压感测领域,残余应力对芯体长期稳定性的影响尤为突出。

4、mems压力传感器的长期稳定性与敏感材料、制造工艺以及使用环境都有关联,是制约传感器高一致性批量生产的难题。改善长期稳定性的方法包括采取高低温老化的方法消除残余应力和数据补偿。数据补偿可用于能复现、可量化的稳定性误差补偿,但是误差更多的是随机误差,随着残余应力的不断自然释放,数据补偿方法在实际应用中存在局限性。

5、残余应力主要有两个来源,其一是压力芯体制备时的关键工艺—键合工艺。键合不但需要高温,还需加载高电压,且键合的基底材料往往选择玻璃,虽然它和硅的热膨胀系数相近,但温度改变较大时,由于热膨胀系数不一致,必然导致内部应力的产生。键合所导致的内应力的产生目前还无法避免。芯体封装时,需要用焊料把芯体固定在金属、陶瓷或塑料的基板上,同样,芯体和基板材料的热膨胀系数也不相同,这一样造成机械应力的残留。可见残余应力根本原因是不同材料的层层堆叠所导致的,材料堆叠是不可避免的,但是在芯体与基板粘结时,可采取一些有效方法来降低残余应力。针对以上问题,提出一种具有应力缓冲槽的超低压压力芯体。

技术实现思路

1、本实用新型的目的在于提供一种具有应力缓冲槽的超低压压力芯体,以解决上述背景技术中提出的向微压应用领域的压力感测芯体在固晶步骤中带来残余应力问题。

2、为实现上述目的,本实用新型提供如下技术方案:

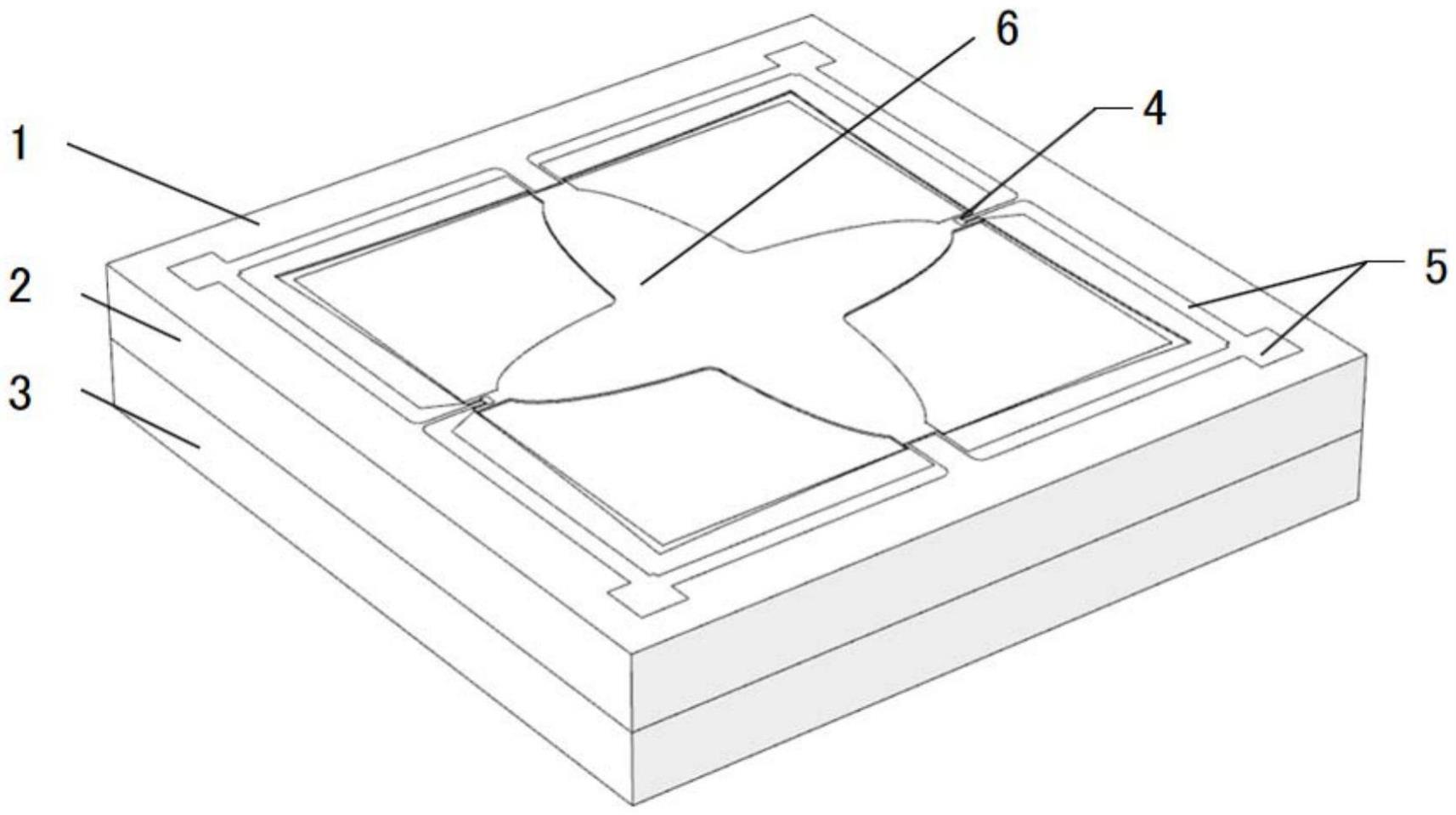

3、一种具有应力缓冲槽的超低压压力芯体,包括芯体主体和连接在芯体主体底部的基板;

4、所述芯体主体包括硅晶圆支撑基底和客制化的soi晶圆,所述客制化的soi晶圆上设有空腔,所述客制化的soi晶圆上设有悬于空腔上的敏感膜,敏感膜上设有通过刻蚀形成的边缘内凹的四瓣型梁膜结构;

5、所述四瓣型梁膜结构边缘处设有压阻区域,所述敏感膜边侧设有引线区域;

6、所述硅晶圆支撑基底中部设有气孔,所述硅晶圆支撑基底底部设有缓冲槽。

7、在一种可选方案中:所述压阻区域包括压阻条和欧姆接触区。

8、在一种可选方案中:所述缓冲槽外侧的凸起结构边缘与芯体主体边缘的距离>100um,凸起结构的宽度设置为100um,两个凸起结构的中心距离设定为250um,缓冲槽直角转弯处采用半径80um的圆角处理。

9、在一种可选方案中:所述客制化的soi晶圆器件层厚度为15um,电阻率1-10ω·cm厚度300um。

10、在一种可选方案中:所述引线区域选用ti/si-al(掺杂si的al合金)两层金属叠形式制备,ti层厚度20-50nm,si-al层厚度300-500nm。

11、在一种可选方案中:所述芯体主体的尺寸为3.3×3.3mm。

12、与现有技术相比,本实用新型的有益效果是:

13、本实用新型中采用边缘内凹的四瓣型梁膜结构设计,增加压阻区域的应力集中度和均一度;

14、本实用新型采用客制化带空腔的soi晶圆,降低了制备工艺的复杂度;

15、本实用新型采用硅晶圆,大大降低了键合其他非硅基材料所带来的热应力;

16、本实用新型在芯体主体尺寸为3.3×3.3mm(不含划片道),敏感膜厚为15um的情况下,量程可低至1kpa。

技术特征:1.一种具有应力缓冲槽的超低压压力芯体,包括芯体主体(1)和连接在芯体主体(1)底部的基板(13);

2.根据权利要求1所述的一种具有应力缓冲槽的超低压压力芯体,其特征在于:所述压阻区域(4)包括压阻条(41)和欧姆接触区(42)。

3.根据权利要求1所述的一种具有应力缓冲槽的超低压压力芯体,其特征在于:所述缓冲槽(8)外侧的凸起结构边缘与芯体主体(1)边缘的距离>100um,凸起结构的宽度设置为100um,两个凸起结构的中心距离设定为250um,缓冲槽(8)直角转弯处采用半径80um的圆角处理。

4.根据权利要求1所述的一种具有应力缓冲槽的超低压压力芯体,其特征在于:所述客制化的soi晶圆(2)器件层厚度为15um,电阻率1-10ω·cm厚度300um。

5.根据权利要求1所述的一种具有应力缓冲槽的超低压压力芯体,其特征在于:所述芯体主体(1)的尺寸为3.3×3.3mm。

技术总结本技术涉及压力芯体技术领域,具体公开了一种具有应力缓冲槽的超低压压力芯体,包括芯体主体和连接在芯体主体底部的基板;芯体主体包括硅晶圆支撑基底和客制化的SOI晶圆,客制化的SOI晶圆上设有空腔,客制化的SOI晶圆上设有悬于空腔上的敏感膜,敏感膜上设有通过刻蚀形成的边缘内凹的四瓣型梁膜结构;四瓣型梁膜结构边缘处设有压阻区域,敏感膜边侧设有引线区域;硅晶圆支撑基底中部设有气孔,硅晶圆支撑基底底部设有缓冲槽;本技术中采用边缘内凹的四瓣型梁膜结构设计,增加压阻区域的应力集中度和均一度;采用客制化带空腔的SOI晶圆,降低了制备工艺的复杂度;采用硅晶圆,大大降低了键合其他非硅基材料所带来的热应力。技术研发人员:唐焕新,卜献宝,赵恺,胡振朋,孙俊杰受保护的技术使用者:明石创新(烟台)微纳传感技术研究院有限公司技术研发日:20221216技术公布日:2024/1/15本文地址:https://www.jishuxx.com/zhuanli/20240726/124485.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表