一种复杂曲面金属微纳结构及其制备方法及装置

- 国知局

- 2024-07-27 13:04:58

本发明涉及一种复杂曲面金属微纳结构及其制备方法及装置,属传感器精密、微细制造。

背景技术:

1、高端装备的智能化是目前航空航天、生物医疗和先进制造等领域的重点发展方向,如:智能叶片、智能轴承、智能齿轮和智能刀具等。对于智能零/部件而言,传感器结构的精度、稳定性和耐久性等是影响其工作效果的关键因素。同时,传感器的制造工艺的复杂程度也将直接决定智能零/部件的制造成本。随着高端精密装备的精密化、微型化和集成化发展,同时应用场景、工况等越来越苛刻(如:高温、高压、高速等),传感器在金属基零/部件上的原位制备需求日益突出。目前,传感器的原位制备方法多集中于薄膜溅射+光刻工艺共同完成。然而,由于许多零部件表面并非是平面而是圆柱面甚至是复杂的自由曲面,致使传统的光刻工艺很难在其表面实现微纳传感结构的精密制造,特别是对于大面积阵列传感结构,加工精度更是很难控制(如:涂胶均匀性、曝光角度的一致性等),同时加工成本、加工周期也急剧增加。

技术实现思路

1、本发明的目的是,克服现有技术的缺陷,提供一种复杂曲面金属微纳结构及其制备方法及装置,能够在复杂曲面实现微纳传感结构的精密制造,加工精度易控制,加工成本低且加工周期短。

2、为解决上述技术问题,本发明采用的技术方案为:

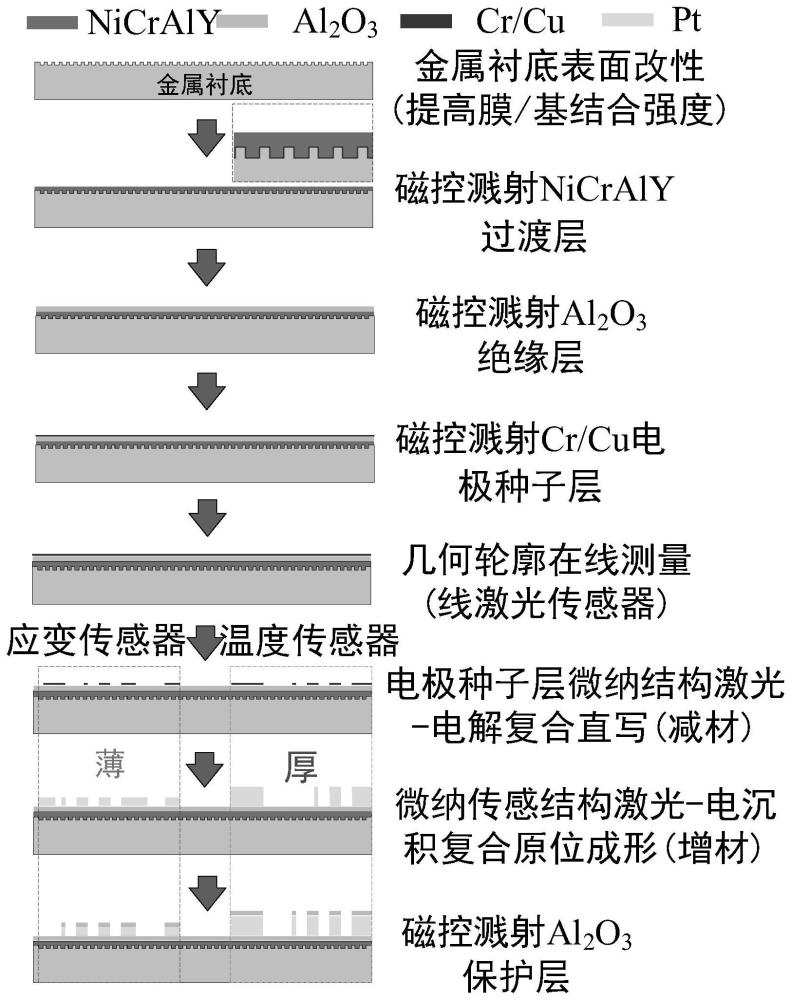

3、一种复杂曲面金属微纳结构的制备方法,包括以下步骤:

4、步骤a,对零部件基体待加工传感器区域进行表面预处理;

5、步骤b,对预处理后的待加工传感器区域进行表面微纳织构化;

6、步骤c,在微纳织构后的待加工传感器区域表面制备过渡薄膜层;

7、步骤d,在过渡薄膜层表面制备绝缘层;

8、步骤e,在绝缘层表面制备cr/cu金属薄膜,作为后续利用激光-电化学复合直写方法制备微纳传感结构的种子层;

9、步骤f,对制备cr/cu金属薄膜后的待加工传感器区域表面的几何形状进行原位测量,获得曲面在加工平台中的相对位置坐标关系;

10、步骤g,根据相对位置坐标关系,在加工中对零部件位姿进行在线实时调整和补偿,采用激光-电解复合直写加工方法对电极种子层局部区域进行去除;

11、步骤h,根据相对位置坐标关系,在加工中对零部件位姿进行在线实时调整和补偿,采用激光-电化学沉积复合直写加工方法将微纳传感结构种子层厚度增加至微米尺度,得到微纳传感结构;

12、步骤i,在微纳传感结构表面制备保护层,最后进行封装。

13、步骤a中,表面预处理包括表面抛光和清洗。

14、步骤b中,表面微纳织构化采用激光直写加工方法。

15、步骤c中过渡薄膜层制备、步骤d中绝缘层制备、步骤e中cr/cu金属薄膜制备、以及步骤i中保护层的制备均采用磁控溅射方法。

16、步骤g中,电解能场由超短脉冲电源提供,激光能场由单光束激光和多光束干涉激光提供。

17、步骤h中,沉积能场由超短脉冲电源提供,激光能场由单光束激光和多光束干涉激光提供。

18、一种复杂曲面金属微纳结构,由上述复杂曲面金属微纳结构的制备方法制备得到。

19、一种复杂曲面金属微纳结构的制备装置,包括3d线激光传感器和直线位移平台,所述直线位移平台用于固定零部件基体,所述3d线激光传感器用于对零部件基体的待加工传感器区域进行扫描来获取曲面在加工平台中的相对位置坐标关系,所述3d线激光传感器与计算机的输入端电连接,所述计算机的输出端分别与脉冲电源和五轴精密位移台电连接,所述脉冲电源的两极分别与导电玻璃板和待加工工件表面相连,所述五轴精密位移台用于固定零部件基体,所述计算机根据接受到的相对位置坐标关系,控制五轴精密位移台在加工中对零部件位姿进行在线实时调整和补偿,所述五轴精密位移台上方设置有用于对待加工工件的加工位置进行激光干涉的激光系统,以使零部件基体表面发生电化学反应。

20、本发明的有益效果:本发明采用的激光干涉-电化学复合加工,属于无应力加工。利用激光干涉易于在大面积内产生特征尺寸纳米至微米周期性光强图案这一特点,从而对工件表面局部微区域内温度场和电场等物理场进行控制。使得该区域内的电化学去除/沉积发生改变(光强处产生增强效应),同时结合脉冲电解加工高定域性的特点,在无需掩膜的条件下,制备出微纳结构,加工精度易控制,加工成本低且加工周期短;对制金属薄膜后的待加工传感器区域表面的几何形状进行原位测量,获得曲面在加工平台中的相对位置坐标关系,根据相对位置坐标关系,在加工中对零部件位姿进行在线实时调整和补偿,使工件可按预定运动轨迹进行平移和旋转,克服了传统微纳加工方式对于复杂曲面进行微纳加工这一难题,能够在复杂曲面实现微纳传感结构的精密制造。

技术特征:1.一种复杂曲面金属微纳结构的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述一种复杂曲面金属微纳结构的制备方法,其特征在于:步骤a中,表面预处理包括表面抛光和清洗。

3.根据权利要求1所述一种复杂曲面金属微纳结构的制备方法,其特征在于:步骤b中,表面微纳织构化采用激光直写加工方法。

4.根据权利要求1所述一种复杂曲面金属微纳结构的制备方法,其特征在于:步骤c中过渡薄膜层制备、步骤d中绝缘层制备、步骤e中cr/cu金属薄膜制备、以及步骤i中保护层的制备均采用磁控溅射方法。

5.根据权利要求1所述一种复杂曲面金属微纳结构的制备方法,其特征在于:步骤g中,电解能场由超短脉冲电源提供,激光能场由单光束激光和多光束干涉激光提供。

6.根据权利要求1所述一种复杂曲面金属微纳结构的制备方法,其特征在于:步骤h中,沉积能场由超短脉冲电源提供,激光能场由单光束激光和多光束干涉激光提供。

7.一种复杂曲面金属微纳结构,其特征在于:由权利要求1到6任一项所述复杂曲面金属微纳结构的制备方法制备得到。

8.一种复杂曲面金属微纳结构的制备装置,其特征在于:包括3d线激光传感器和直线位移平台,所述直线位移平台用于固定零部件基体,所述3d线激光传感器用于对零部件基体的待加工传感器区域进行扫描来获取曲面在加工平台中的相对位置坐标关系,所述3d线激光传感器与计算机的输入端电连接,所述计算机的输出端分别与脉冲电源和五轴精密位移台电连接,所述脉冲电源的两极分别与导电玻璃板和待加工工件表面相连,所述五轴精密位移台用于固定零部件基体,所述计算机根据接受到的相对位置坐标关系,控制五轴精密位移台在加工中对零部件位姿进行在线实时调整和补偿,所述五轴精密位移台上方设置有用于对零部件的加工位置进行激光干涉的激光系统,以使零部件基体表面发生电化学反应。

技术总结本发明公开了一种复杂曲面金属微纳结构及其制备方法及装置,所述制备方法包括以下步骤:对零部件基体待加工传感器区域进行表面预处理;进行表面微纳织构化;制备过渡薄膜层;制备绝缘层;制备金属薄膜;对制备金属薄膜后的待加工传感器区域表面的几何形状进行原位测量;在加工中对零部件位姿进行在线实时调整和补偿,采用激光‑电解复合直写加工方法对电极种子层局部区域进行去除;采用激光‑电化学沉积复合直写加工方法将微纳传感结构种子层厚度增加至微米尺度,得到微纳传感结构;在微纳传感结构表面制备保护层。本发明公开的一种复杂曲面金属微纳结构及其制备方法及装置,能够在复杂曲面实现微纳传感结构的精密制造,加工精度易控制,加工成本低且加工周期短。技术研发人员:贺海东,王利民,王春举,周兴汶,陈涛,孙立宁受保护的技术使用者:苏州大学技术研发日:技术公布日:2024/5/8本文地址:https://www.jishuxx.com/zhuanli/20240726/124823.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表