具有集成的应力传感器的微机械传感器和用于传感器信号的信号校正的方法与流程

- 国知局

- 2024-07-27 13:04:55

本发明从一种微机械传感器出发,所述微机械传感器具有mems衬底并且具有罩衬底(kappensubstrat),在所述mems衬底上在空腔中布置有具有至少一个传感器电极的微机械结构,所述罩衬底布置在所述微机械结构上方并且封闭所述空腔。

背景技术:

1、用于测量加速度和转速的微机械惯性传感器针对汽车领域和消费品领域中的不同应用已在批量生产中制造。对于具有垂直于晶片平面的探测方向(z方向)的电容式加速度传感器,由rb优选使用“摆杆(wippen)”。这些摆杆的传感器原理基于弹簧质量系统,在该弹簧质量系统中,在最简单的情况下,可运动的振动质量与固定在衬底上的两个对应电极一起形成两个板式电容器。振动质量经由至少一个(出于对称性原因通常两个)扭转弹簧与衬垫连接。如果质量结构在扭转弹簧的两侧上的大小不同,则在z加速度起作用时,质量结构相对于作为转动轴线的扭转弹簧转动。因此,电极的间距在具有较大的质量的侧上比在另一侧上大。电容变化是用于起作用的加速度的量度。这些加速度传感器在许多出版物中描述,例如在ep0244581和ep0773443 b1中。

2、在z加速度传感器的进一步开发方面的趋势在于改进性能(尤其是减少偏移和噪声)和不断的微型化,用于降低成本并且用于在具有强结构空间限制的新型应用中使用,例如可穿戴设备、可听设备、智能眼镜或者智能隐形眼镜。

3、对改进加速度传感器的性能、尤其是在偏移和噪声方面的性能做出重要贡献的是,具有总共三个硅层的现代的z传感器设计和配属的技术,如例如在出版物de 10 2009000 167 a1中示出的那样。这样的设计导致在出现弯曲应力的情况下更小的偏移漂移和灵敏度漂移,所述弯曲应力例如由于电路板弯曲或者热机械应力引起。

4、该紧凑的z加速度传感器可以用于在所谓的混合集成或者竖直集成中的进一步微型化。在此,cmos-asic用作用于mems晶片的罩晶片,并且除了用于气密密封mems结构的键合框架之外,还制造mems功能元件与asic之间的电触点。用于竖直集成方法的例子主要在出版物us7250353b2、us7442570b2、us20100109102a1、us20110049652a1、us20110012247a1、us20120049299a1和de102007048604a1中描述。

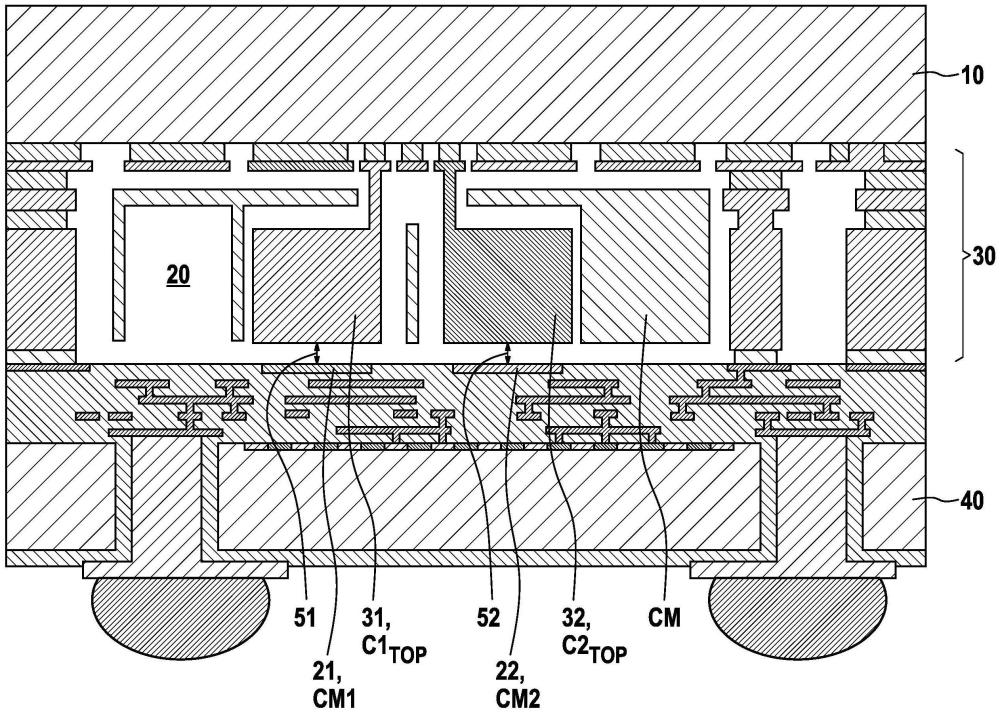

5、然后,这些竖直集成的晶片堆垛可以进一步处理成所谓的芯片级封装(chipscale packages,csp),在所述芯片级封装的情况下,省去任何的衬底、粘接剂、键合引线、模塑质量等,并且未经封装的硅芯片(“bare die”,裸晶片)直接安装到应用电路板上。asic的外部电触点经由覆镀通孔(tsv,through silicon vias,硅通孔)向外引导到背侧上,可以在那里引导通过重新布线层(rdl,redistribution layer,再分布层)上并且经由焊接珠在应用电路板上被触点接通。图3示出该配置作为另外的现有技术(该附图基本上相应于de102016207650a1的图6)。

6、由出版物de102012208032a1和de102015217921a1已知,将cmos-asic的最上方的金属层用于z加速度传感器的附加的分析处理电极。

技术实现思路

1、本发明的任务在于,提出一种尽可能紧凑的微机械传感器以及一种配属的用于传感器信号的信号校正的方法,该微机械传感器能够实现对作用到微机械结构上的机械应力影响的测量和补偿。

2、本发明的核心和优点

3、本发明从一种微机械传感器出发,所述微机械传感器具有mems衬底并且具有罩衬底,在所述mems衬底上在空腔中布置有具有至少一个传感器电极的微机械结构,所述罩衬底布置在所述微机械结构上方并且封闭所述空腔。

4、本发明的核心在于,在所述罩衬底的内侧上布置有电容电极,所述电容电极与在所述mems衬底上的相邻的微机械结构元件一起形成测量电容,用于测量在所述电容电极与所述微机械结构元件之间的间距。

5、根据本发明的微机械传感器允许对在设备内、优选在竖直集成的惯性传感器(例如尤其是z加速度传感器)内的机械应力的测量和补偿,其中,对于用于应力测量的布置——与现有技术不同——在传感器芯中不需要附加的面积。通过测量机械应力,可以对加速度传感器的由应力引起的灵敏度误差和偏移误差进行补偿。

6、有利的是,在cmos-asic的靠近表面的金属层中使用相对于固定的结构位于mems晶片上的附加电极,而用于惯性传感器的分析处理电极布置在mems晶片上。作为特别优选的布置,提出将附加电极放置在z加速度传感器的固定的顶部电极的上方,因为这些面积相对较大并且因此可以提供具有高测量灵敏度的大电容。在此,z加速度传感器具有根据图1、2的基本拓扑。附加电极与顶部电极形成电容,所述电容可以单个地、相加地或者差分地被分析处理。在asic侧,有利地使用最上方的或者次最上方的金属层,因为该金属层与mems结构的上侧的间距最小并且因此在间距变化时表现出最大的电容变化。在出现具有垂直于芯片平面的分量(所述分量尤其在电路板弯曲时通常占主导地位)的机械应力的情况下,在固定的顶部电极与附加电极之间出现间距变化,所述间距变化可以通过测量电容c1,top和c2,top来检测。相反,在出现加速度的情况下,电容c1,top和c2,top不发生变化。因此,能够得出机械应力对加速度传感器信号的贡献的结论,并且相应的贡献可以从加速度信号中减去,以便确保较小的偏移误差和灵敏度误差。有利地,该布置不需要芯片中的附加面积,因为在顶部电极上方的区域在其他情况下未被利用。

7、本发明还涉及一种用于微机械传感器的传感器信号的信号校正的方法,所述微机械传感器具有mems衬底并且具有罩衬底,在所述mems衬底上在空腔中布置有具有至少一个传感器电极的微机械结构,所述罩衬底布置在所述微机械结构上方并且封闭所述空腔。根据本发明的方法包含:借助布置在所述罩衬底的内侧上的电容电极进行所述传感器信号的校正,所述电容电极与在所述mems衬底上的相邻的微机械结构元件一起形成测量电容,用于测量在所述电容电极与所述微机械结构元件之间的间距,其中,所述传感器信号至少部分地由在所述传感器电极与所述微机械结构的另一部分之间的传感器电容求取。

8、根据本发明的方法能够实现,测量传感器的变形并且校正所述变形对传感器信号的影响。

9、本发明的有利构型能够从以下说明中得到。

技术特征:1.一种微机械传感器,所述微机械传感器具有mems衬底(10)并且具有罩衬底(40),在所述mems衬底(10)上在空腔(20)中布置有具有至少一个传感器电极的微机械结构(30),所述罩衬底布置在所述微机械结构上方并且封闭所述空腔,

2.根据权利要求1所述的微机械传感器,其特征在于,所述罩衬底(40)是半导体衬底,所述半导体衬底尤其具有集成电路。

3.根据权利要求1或2所述的微机械传感器,其特征在于,所述微机械结构元件(31)以不能够运动的方式构型。

4.根据上述权利要求中任一项所述的微机械传感器,其特征在于,在所述罩衬底(40)的内侧上布置有另外的电容电极(22),所述另外的电容电极与另外的相邻的微机械结构元件(32)一起形成另外的测量电容,用于测量在所述另外的电容电极与所述另外的微机械结构元件之间的另外的间距(52)。

5.根据上述权利要求中任一项所述的微机械传感器,其特征在于,所述微机械设备是z加速度传感器,其中,所述相邻的微机械结构元件(31)是用于测量加速度的固定的传感器电极。

6.一种用于微机械传感器的传感器信号的信号校正的方法,所述微机械传感器具有mems衬底(10)并且具有罩衬底(40),在所述mems衬底(10)上在空腔(20)中布置有具有至少一个传感器电极的微机械结构(30),所述罩衬底布置在所述微机械结构上方并且封闭所述空腔,

7.根据权利要求6所述的用于微机械传感器的传感器信号的信号校正的方法,其特征在于,从所述传感器信号中减去校正贡献,所述校正贡献由测量电容和至少一个相关因数v形成。

8.根据权利要求7所述的用于微机械传感器的传感器信号的信号校正的方法,其特征在于,所述至少一个相关因数v具有温度相关性,并且所述传感器信号的校正以与温度有关的方式进行。

9.根据权利要求7或8所述的用于微机械传感器的传感器信号的信号校正的方法,其特征在于,所述传感器信号的校正也包括所述测量电容的至少二阶的项。

10.根据权利要求6至9中任一项所述的方法,其特征在于,所述测量电容用于校正多个传感器通道的传感器信号。

技术总结本发明从一种微机械传感器出发,所述微机械传感器具有MEMS衬底(10)并且具有罩衬底(40),在所述MEMS衬底(10)上在空腔(20)中布置有具有至少一个传感器电极的微机械结构(30),所述罩衬底布置在所述微机械结构上方并且封闭所述空腔。本发明的核心在于,在所述罩衬底的内侧上布置有电容电极(21),所述电容电极与在所述MEMS衬底上的相邻的微机械结构元件(31)一起形成测量电容,用于测量在所述电容电极与所述微机械结构元件之间的间距(51)。本发明还涉及一种用于这样的微机械传感器的传感器信号的信号校正的方法。技术研发人员:J·克拉森受保护的技术使用者:罗伯特·博世有限公司技术研发日:技术公布日:2024/5/6本文地址:https://www.jishuxx.com/zhuanli/20240726/124814.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表