一种基于有机朗肯循环的船用余热回收系统及控制系统的制作方法

- 国知局

- 2024-07-29 09:40:22

本技术涉及船用能源回收利用的领域,尤其是涉及一种基于有机朗肯循环的船用余热回收系统及控制系统。

背景技术:

1、随着船舶运输行业节能的实施和减碳任务措施的逐步完善,越来越多的船舶行业都在关注着每一份损失的能源,开始采用诸如提升推进效率、减少船舶阻力、改善废热回收系统等方式注重船舶推进能源的节约。

2、船舶柴油机的热效率最高只能达到50%,其余大部分能量在运行过程中向环境损失,设想,在柴油机运行过程中,若将应损失的余热收集起来转化为电能供船舶日常使用,不仅能显著提升船舶的节能减排效果,还能大幅度降低船舶的运行成本。

3、有机朗肯循环是以有机物为工质代替传统的以水为工质的朗肯循环,有机工质沸点较低,使得有机朗肯循环特别适合于低温或中低温热源的发电,广泛应用于工业余热回收等。

4、基于上述,还需要设置一余热回收循环。柴油机的热能散失大部分来自柴油机气缸套中缸套水的散失,缸套水吸收柴油机燃烧室内气缸套的热量升温,最终散失掉。若将上述热能收集起来送至有机朗肯循环的循环内部,就能回收船舶的主机余热。

技术实现思路

1、为了实现船舶主机余热的利用,降低船舶的运行成本,本技术提供一种基于有机朗肯循环的船用余热回收系统及控制系统。

2、一方面,本技术提供的一种基于有机朗肯循环的船用余热回收系统采用如下的技术方案:

3、一种基于有机朗肯循环的船用余热回收系统,包括:

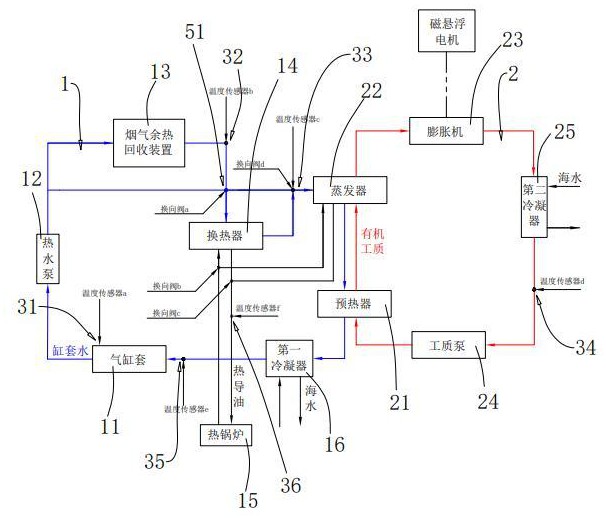

4、余热部,连接船内动力设备的排烟管,收集、储存废气,所述余热部连接柴油机气缸套,输送气缸套中的水;

5、换热器,连接船内热源,且连接所述余热部,水输送至所述换热器中由热源加热;

6、蒸发器,输送有机工质,且连接所述换热器,利用所述换热器中的热水加热有机工质;

7、预热器,连接所述蒸发器,向所述蒸发器输送有机工质,并输送流经所述蒸发器的热水,通过热水加热有机工质;

8、所述余热部、所述换热器、所述蒸发器、所述预热器与气缸套组成水循环;

9、还包括;

10、膨胀机,连接所述蒸发器,利用有机工质的热能做功输出;

11、所述蒸发器、所述预热器、所述膨胀机组成有机朗肯循环。

12、通过采用上述技术方案,组成水循环系统与有机朗肯循环两套系统,水循环系统中的水为柴油机气缸套中的缸套水,有机朗肯循环中的有机工质可采用五氟丙烷、反式-1-氯-3,3,3-三氟丙烯等;水循环系统用于收集高温废气、热源中的热能,在蒸发器与预热器中与有机工质进行热交换,传递热能,升温后的有机工质在膨胀机做功输出,将热能转换为机械能,后续再转换为电能等其他形式的能,实现废热能的回收利用;

13、上述方案中的动力设备包括船内柴油机、发电机、锅炉等,通过排烟管道连接余热部,将废气输送到余热部内储存;水循环的顺序为气缸套→余热部→换热器→蒸发器→预热器→气缸套,有机朗肯循环的顺序为预热器→蒸发器→膨胀机→预热器;两系统在蒸发器与预热器相交,进行有机工质与缸套水之间的热交换。

14、水循环系统直连船内动力设备的排烟管,收集含有大量热能的废气,通过热传递的形式,将废气导入到余热部中,加热通过余热部的缸套水,缸套水原本为保护气缸套,吸收了气缸套中大量热能,已处于高温状态,在余热部中进一步加热;废气通过余热部时换热温度降低,排出至系统外排放或处理后排放;

15、经余热部加热后的缸套水流入至换热器中,通过换热器中的热源二次加热到98℃-100℃,因为100℃为液态水的沸点,余热部的二次加热为后续缸套水于有机工质进行热交换时,避免因液态水温不足导致有机工质达不到预定温度,为余热部气、液热交换的提供了后续保障,二次加热后的缸套水流入蒸发器中与有机工质进行热交换,上述选用的有机工质沸点较低,汽化吸热为高温气体,经膨胀机能量交换后降温;

16、蒸发器中,缸套水降温流入到后续的预热器中,而从膨胀机流出的降温后的有机工质从预热器开启下一有机朗肯循环周期,在预热器中进行初步热交换,进一步利用降温后的缸套水水温,提高热能利用率,初步加热后的有机工质从预热器流入至蒸发器中;

17、上述方案经利用缸套水中本应散失的水温,还能将废气的热能一并收集,进一步提高了热能利用率。

18、可选的,还包括;

19、冷凝器,设置于所述膨胀机与所述预热器、所述预热器与气缸套之间,用于冷却有机工质、水;

20、工质泵,设置于所述膨胀机、所述预热器之间,提供有机朗肯循环中有机工质的循环动力。

21、通过采用上述技术方案,冷凝器与工质泵用于有机朗肯循环,工质泵提供有机工质在有机朗肯循环中的循环动力,冷凝器用于冷凝从膨胀机中输出的降温后的有机工质,因为膨胀机中热能的消耗率不可能为理想状态下的100%,因此,有机工质的热量并不能为完全吸收,从膨胀机中流出的有机工质有一部分为高温气态;

22、高温气态无法在有机朗肯循环中通过工质泵输送,所以需要在膨胀机后设置冷凝器,将所有气态的有机工质均液化为为液态,以便有机工质的输送。

23、可选的,所述余热部与所述换热器之间设置有水循环的分叉点,所述分叉点一叉道连接所述余热部与气缸套之间;

24、所述分叉点处设置有换向阀,用于控制水流流向。

25、通过采用上述技术方案,水循环中,缸套水可从余热部与换热器之间的分叉点分出的支道回流至余热部与气缸套之间,换向阀能够控制水的流向;

26、由于余热部中进行的是气、热交换,气、热交换效率受环境因素影响较大,缸套水从余热部流出后,存在达不到预定的98℃以上的情况,甚至可能达不到80℃,因此,当缸套水水温较低的情况下,需要通过换向阀打通缸套水的回流通道,将缸套水引回至余热部中二次加热,通过延长余热部中气、液换热时间保证换热效果。

27、可选的,所述分叉点处另一叉道连接所述蒸发器。

28、通过采用上述技术方案,将上述分叉点设置为四通,分叉点处连接换热器、余热部、蒸发器、余热部与气缸套之间,缸套水从余热部流出后,经换向阀的控制流向其他任意三条叉道;

29、接上述当缸套水水温较高的情况下,即当缸套水水温经余热部直接加热到预定的98℃以上后,无需经换热器可直接流入蒸发器,与有机工质进行热交换,由此,可关闭热源,节省热源额外加热的所需耗能。

30、可选的,还包括;

31、热锅炉,内装有导热源,连通所述换热器,所述热锅炉加热导热源,将导热源输送至所述换热器中。

32、通过采用上述技术方案,热锅炉中用于额外热源的加热,本技术中热源可根据船舶类型选择蒸汽或热导油,大部分现代化船舶都会采用热导油,因为热导油具有较高的热传导型、较好的热稳定性,容易加热且作为导热媒容易进行热传递以加热有机工质,仅有一小部分的液化天然气(lng)运输船由于途径寒冷低温区域,性能的要求下,其采用能够在低温环境下运行的蒸汽轮机,因此,热源可采用从蒸汽轮机中产生的蒸汽。

33、可选的,所述热锅炉连通所述蒸发器,将导热源输送至所述蒸发器。

34、通过采用上述技术方案,当上述缸套水温度较低时,需要回流或部分回流至余热部进行二次加热,但回流时通过换热器的流量减小,且温度不足以使有机工质充分升温,因此,当缸套水温度经余热部加热后温度依旧较低,可直接使热源从热锅炉直接流向蒸发器,作为有机工质升温的热源。

35、一方面,基于上述一种有机朗肯循环的船用余热回收系统,本技术提供的一种基于有机朗肯循环的船用余热回收系统的控制系统,其采用如下的技术方案:

36、一种基于有机朗肯循环的船用余热回收系统的控制系统,包括温度检测模块、控制处理模块、前端控流模块;

37、所述温度检测模块用于检测气缸套水温、所述余热部与所述换向阀间的水温、所述换热器与所述蒸发器间的水温、所述热锅炉内的热源温度、所述预热器与所述蒸发器间有机工质的温度,并将检测数据上传至所述控制处理模块;

38、所述控制处理模块计算所述温度检测模块的检测数据,根据计算结果向所述前端控流模块发送相应控制指令;

39、所述前端控流模块对应所述换向阀、所述热锅炉设置,控制水循环中水的流向、热源的流向:

40、可选的,所述温度检测模块还用于检测水循环中所述冷凝器与所述热锅炉间的水温、有机朗肯循环中所述冷凝器与所述工质泵之间的有机工质温度。

41、通过采用上述技术方案,温度检测模块为上述水循环区间段、有机工质区间段设置的温度传感器,温度传感器类型不限,可使用耐高温的ntc温度传感器、非接触式数字红外温度传感器、测温范围较广的热电偶温度传感器、精密度与稳定性较高的rtd温度传感器等;

42、温度传感器测量的数据传输至控制处理模块中,控制处理模块为本技术方案中系统的中央控制部分,其内部设置有运算单元、存储单元,由技术人员预先写入程序,将上述多个温度传感器的温度测量数据计算后做出比较,根据不同的结果发出相应的控制指令,再将控制指令下发至前端控流模块中;

43、前端控流模块能够控制换向阀,根据控制处理模块的指令切换不同的缸套水的流通通道,将缸套水引入不同区域,还能控制热锅炉中热导油或蒸汽的流向,流入换热器或者蒸发器。

44、综上所述,本技术包括以下至少一项有益技术效果:

45、对缸套水中包含的热能进行余热回收、利用,额外采集废气并回收废气中的热能,提高热能利用率;

46、通过控制系统实现人为简单可控,提高余热回收系统的自动化;

47、根据实际温度情况选择热源直接加热有机工质,保证有机工质的加热效果,或选择关闭热锅炉,使升温达标的高温烟气不经换热器直接加热蒸发器,节省能源。

本文地址:https://www.jishuxx.com/zhuanli/20240726/128790.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表