一种催化裂化柴油加氢生产BTX的方法与流程

- 国知局

- 2024-07-29 09:57:13

本发明涉及一种催化裂化柴油加氢生产btx的方法,具体地说涉及一种以催化裂化柴油为原料,通过级配装填提高加氢产物中btx产率的加氢方法。

背景技术:

1、轻质芳烃如苯(benzene)、甲苯(tolene)、二甲苯(xylene)是重要的基本化工原料。随着工业发展和人类生活水平的提高,合成纤维、合成塑料和合成橡胶工业发展迅速,对btx的需求逐年增长,已出现供不应求的现状。采用加氢裂化工艺将催化柴油中的双环芳烃转化为轻质芳烃(如btx等),是解决柴油过剩和低碳芳烃短缺的理想途径。在加氢裂化过程中,双环芳烃首先通过部分加氢生成四氢萘类化合物,再开环、断侧链生成短侧链btx芳烃。

2、cn201510761954.9公开了一种加氢裂化催化剂级配方法及催化柴油加氢转化工艺。该级配方法包括如下内容:将加氢裂化反应器沿物料流动方向等分为2~8个反应区,各反应区内装填含有再生剂的加氢裂化催化剂,以加氢裂化催化剂重量为基准,加氢裂化催化剂中的再生剂含量为10wt%~90wt%,沿物料流动方向各反应区加氢裂化催化剂中的再生剂含量逐渐增加。该方法同时提供了一种包含该加氢裂化催化剂级配方法的催化柴油加氢转化工艺。所述方法通过在裂化反应器内级配装填不同反应性能的催化剂,提高了转化过程柴油/汽油组分加氢选择性,提高了高辛烷值汽油产品的收率。

3、cn201711118958.0公开一种催化柴油生产优质汽油和柴油的方法,包括如下步骤:(1)高芳烃催化柴油与循环氢混合进入i加氢精制反应区进行反应;(2)步骤(1)获得的生成油与循环氢混合进入ii加氢精制反应区进行反应,反应温度比i加氢精制反应区高30~120℃;(3)步骤(2)获得的生成油切割成轻组分和重组分;(4)步骤(3)获得的轻组分与循环氢混合进入加氢改质反应区,生成油经分离获得汽油馏分和柴油馏分;(5)步骤(3)获得的重组分与循环氢混合进入加氢转化反应区,生成油经分离系统,获得气体、汽油、柴油馏分,(6)步骤(4)中获得的汽油与步骤(5)中获得的汽油混合后得到合格汽油产品,步骤(4)中获得的柴油与步骤(5)中获得的柴油混合后得到合格柴油产品。该方法可以生产优质的燃料油产品,同时与其它技术相比,具有化学氢耗低,产品结构调整灵活的特点。

4、cn201711118979.2公开一种催化柴油加氢转化的方法,包括如下步骤:(1)高芳烃催化柴油与循环氢混合进入i加氢精制反应区进行反应;(2)步骤(1)获得的生成油与循环氢混合进入ii加氢精制反应区进行进一步反应,反应温度比i加氢精制反应区高30~120℃,液时体积空速比i加氢精制反应区低0.2~1.5h-1;(3)步骤(2)获得的生成油与循环氢混合进入加氢裂化反应区进行烃类加氢转化反应;(4)步骤(3)获得的生成油经分离分馏系统,获得气体、轻石脑油、重石脑油、柴油馏分,部分柴油循环回ii加氢精制反应区,部分柴油出装置。该方法提供的催化柴油加氢转化方法,可以有效增产芳烃。

5、cn201811264072.1本发明公开一种催化柴油加氢转化生产优质汽油的方法,包括如下步骤:(1)高芳烃催化柴油与循环氢混合进入加氢精制反应区进行反应,所述加氢精制反应区至少设置两个催化剂床层,沿物流方向催化剂的硫化度呈降低趋势;(2)步骤(1)获得的生成油进入加氢裂化反应区与至少两种硫化态加氢裂化催化剂接触进行多环芳烃的开环转化反应;(3)步骤(2)获得的生成油经分离系统,获得气体、汽油、柴油馏分。所述方法解决生产过程中初期调整周期长,主要目的产品汽油馏分辛烷值长时间低的难题。

6、cn201611045476.2公开了一种催化柴油加工方法。将催化柴油原料切割为轻组分和重组分;轻组分进行加氢精制及加氢改质反应,得到汽油和柴油组分;重组分进行加氢精制及加氢转化,得到汽油组分和柴油组分;两部分汽油和柴油组分混合后得到汽油产品,两部分柴油组分混合后得到柴油产品。该方法通过合理的分离及加工过程,可以针对不同类型原料进行选择性的单独加工,从而能够合理地利用劣质催化裂化柴油生产出合格的汽油及柴油产品。

7、cn201310540464.7公开了一种催化裂化柴油加氢转化方法。催化柴油与氢气混合后先进入加氢精制反应器进行加氢精制反应;加氢精制反应流出物直接进入加氢裂化反应器,与裂化反应器内级配的催化剂床层接触反应;其中加氢裂化反应器内设置至少两个裂化催化剂床层,按照反应物料的流动方向,加氢裂化催化剂的加氢活性呈降低趋势;加氢裂化反应流出物经过分离和分馏,得到石脑油和柴油。该方法可以在保证柴油加氢裂化效果的同时,减少裂化石脑油的过度加氢及二次裂解,降低化学氢耗,从而提高了石脑油的辛烷值和液体收率。

8、cn201811264066.6公开一种催化柴油加氢转化最大量生产芳烃的方法,包括如下步骤:(1)高芳烃催化柴油与循环氢混合进入加氢精制反应区进行反应,所述加氢精制反应区至少设置两个催化剂床层,沿物流方向催化剂的硫化度呈降低趋势;(2)步骤(1)获得的生成油进入加氢裂化反应区与至少两种硫化态加氢裂化催化剂接触进行多环芳烃的开环转化反应;(3)步骤(2)获得的生成油经分离系统,获得气体、汽油、柴油馏分,柴油馏分全部循环回加氢精制反应区;(4)步骤(3)获得石脑油进入芳烃抽提装置,经溶剂抽提获得btx产品。该方法通过级配使用不同硫化度的加氢催化剂,平衡催化剂的初期活性,解决技术应用过程中初期调整周期长,主要目的产品汽油馏分辛烷值长时间低的难题。

9、现有技术中,催化柴油加氢转化过程中普遍存在btx产品收率偏低的问题。

技术实现思路

1、发明人通过深入研究发现,催化柴油加氢转化过程中首先是多环芳烃的加氢饱和,然后再进行加氢裂化,在加氢裂化反应过程中,存在多环芳烃由于其分子极性大,优先吸附在催化剂酸性中心上进行反应,而催化柴油中的烷基苯分子极性较小,难以实现有效转化。针对现有技术的不足,本发明提供一种催化裂化柴油加氢生产btx的方法的加氢方法,该方法可以有效提高加氢产物中btx产率,同时降低加氢过程中的芳烃损失。

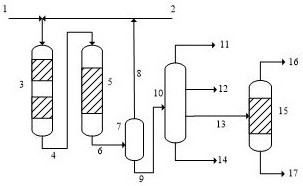

2、一种催化裂化柴油加氢生产btx的方法,所述方法包括如下步骤:

3、(1)催化裂化柴油进入加氢预处理反应区,所述加氢预处理反应区沿物流方向依次装填a催化剂床层、b催化剂床层,所述a催化剂床层装填的催化剂为加氢精制催化剂,所述b催化剂床层装填的催化剂中含有酸性裂化组分(例如beta和/或y分子筛)、加氢活性金属组分、zsm-5分子筛;

4、(2)步骤(1)得到的加氢预处理生成油进入加氢转化反应区进行加氢裂化反应,加氢转化反应区装填加氢裂化催化剂;

5、(3)步骤(2)得到加氢转化生成油进入分离系统进行气液分离,分离得到的气体可作为补充氢循环使用,液相产物进入分馏塔进行分离,在分馏塔中分馏得到轻石脑油、重石脑油和尾油,重石脑油进行芳烃抽提后获得btx。

6、上述方法步骤(1)中,所述催化裂化柴油的初馏点一般为60℃~220℃,优选170℃~210℃;密度一般为0.90g/cm-3~0.99 g/cm-3;氮含量一般为0.03m%~0.2m%;芳烃含量一般50m%~90m%,优选65m%~85m%。

7、上述方法步骤(1)中,所述的加氢精制催化剂包括载体和加氢活性金属;其中载体为无机耐熔氧化物,一般选自氧化铝、无定型硅铝、二氧化硅或氧化钛等中的一种或几种;加氢活性金属包括第vib和/或viii族金属组分。加氢精制催化剂中第vib族选自钨和/或钼,以氧化物质量计在催化剂中的含量为5%~30%,优选为10%~20%,第viii族选自镍和/或钴,以氧化物质量计在催化剂中的含量为1%~6%,优选为1.5%~5%。

8、上述方法步骤(1)中,所述b催化剂床层装填的催化剂含有加氢活性金属组分和载体,载体由zsm-5分子筛、beta和/或y分子筛、以及氧化铝组成。

9、上述方法步骤(1)中,所述b催化剂床层装填的催化剂以其载体的重量为基准,zsm-5分子筛的质量含量为20%~80%,优选40%~60%,酸性裂化组分(例如beta和/或y分子筛)的质量含量为5%~15%,优选8%~12%,余量为氧化铝。

10、上述方法步骤(1)中,所述b催化剂床层装填的催化剂中加氢活性金属组分为第vib族和第viii族的金属,第vib族金属优选为钼和∕或钨,第viii族的金属优选为钴和∕或镍。

11、上述方法步骤(1)中,所述b催化剂床层装填的催化剂中加氢活性金属组分,以b催化剂床层装填的催化剂的重量为基准,第vib族金属以氧化物计的含量为5.0%~15.0%,第viii族金属以氧化物计的含量为2.0%~5.0%。

12、上述方法步骤(1)中,所述b催化剂床层装填的催化剂的比表面积200~400m2/g,孔体积0.25~0.45ml/g。

13、一种非限定的b催化剂床层装填的催化剂的制备方法,包括载体的制备和负载加氢活性金属组分,其中载体的制备过程如下:将zsm-5分子筛、beta分子筛和/或y分子筛、氧化铝机械混合,成型,然后干燥和焙烧,制成催化剂载体;所述干燥和焙烧可采用常规的条件,一般为在100℃~150℃干燥1~12小时,然后在450℃~550℃焙烧2.5~6.0小时。

14、上述非限定的b催化剂床层装填的催化剂的制备方法中,负载加氢活性金属组分可以通过常规方式负载加氢活性金属组分,比如混捏法,浸渍法等。加氢活性金属组分为第vib族和/或第viii族金属组分,例如为co、ni、mo、w中的一种或几种。

15、上述非限定的b催化剂床层装填的催化剂的制备方法中,负载加氢活性金属组分采用浸渍法,然后经干燥和焙烧得到b催化剂床层装填的催化剂。浸渍法可以是饱和浸渍、过量浸渍或络合浸渍,即用含有所需活性组分的溶液浸渍载体,浸渍后的载体在100℃~150℃干燥1~12小时,在450℃~550℃焙烧2.5~6.0小时。

16、上述方法步骤(1)中,所述加氢预处理反应区反应条件一般为:反应压力3.0~15.0mpa,优选5.0~12.0mpa;液时体积空速为0.1~15.0h-1,优选0.2~3.0h-1。

17、上述方法步骤(1)中,a催化剂床层的平均反应温度为350℃~390℃,优选360℃~380℃;b催化剂床层的平均反应温度相比a催化剂床层的平均反应温度高10℃~60℃,优选高20℃~50℃。

18、上述方法步骤(1)中,所述b催化剂床层装填的催化剂与a催化剂床层装填的催化剂的体积比为1:2~1:10,优选1:4~1:8。

19、上述方法步骤(2)中,所述加氢转化反应区装填的加氢裂化催化剂通常包括裂化组分、加氢组分和粘合剂。所述加氢裂化催化剂可以采用市售商品或者按照现有技术制备。裂化组分为y型分子筛,粘合剂通常为氧化铝或氧化硅。加氢组分为第vib族和第viii族金属组分如co、ni、mo、w等。以加氢裂化催化剂的重量为基准,加氢组分以氧化物计的质量含量通常为3~20wt%,裂化组分质量含量为30%~80wt%,优选为40%~70wt%。

20、上述方法步骤(2)中,所述加氢转化反应区反应条件一般为:反应压力3.0~15.0mpa,优选5.0~12.0mpa;液时体积空速为0.1~15.0h-1,优选0.2~3.0h-1,加氢转化反应区平均反应温度为300℃~450℃,优选380℃~420℃。

21、上述方法步骤(3)中,所述芳烃抽提可以采用现有技术,常规的芳烃抽提方法主要有:液液抽提法或抽提精馏法。本发明选用液液抽提法,抽提溶剂为二(三)甘醇,四甘醇,环丁砜,n-甲基吡咯烷酮,二甲亚砜中的一种或几种。抽提温度20℃~200℃,优选50℃~150℃;溶剂:重石脑油质量比为1:1~8:1,优选3:1~5:1;压力0mpa~2mpa,优选0.1~0.5mpa。

22、与现有技术相比,本发明通过在加氢转化反应过程中的高温区即加氢精制反应器底部级配装填催化剂b,该催化剂含有beta和/或y分子筛、加氢活性金属组分、zsm-5分子筛,能够实现对芳烃侧链的断裂及芳环的保留,可以有效转化催化柴油中的烷基苯,提高产品中btx产率。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130101.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表