一种热解煤气有机氯脱除与变换热量回收耦合工艺的制作方法

- 国知局

- 2024-07-29 10:09:00

本发明涉及煤化工工艺领域,具体涉及一种热解煤气有机氯脱除与变换热量回收耦合工艺。

背景技术:

1、本节中的陈述仅提供与本申请公开相关的背景信息,并且可能不构成现有技术。

2、煤炭在中低温条件下热解生成固态产品兰炭、液态产品煤焦油和气态产品热解煤气(兰炭气)。其中热解煤气向下游化工产品的延伸是提高煤炭综合利用价值的关键,而通过热解煤气制得基础化工产品(如甲醇、乙二醇等)的过程,不可避免的需要采用煤气变换工艺来调整煤气中的组成。

3、相较于传统高温高压煤气化工艺(如粉煤气化、水煤浆气化),热解煤气是在低温低压条件下生成的,煤炭中的氯元素在向煤气迁移逸散的过程中,除大部分是氯化氢形态外,还有少部分是以有机氯(如氯甲烷)的形态存在,而在以往热解煤气利用项目中,往往忽视了煤气中有机氯的存在,没有考虑有机氯的转化,大部分在变换反应器之前只设置了脱毒塔(吸附作用)和脱氧塔,并未系统性考虑有机氯的转化和脱除,仅靠前端的水洗净化工艺,对有机氯的脱除效果不佳(有机氯,典型如氯甲烷,其在水中溶解度很低),有机氯最终进入变换工序,在变换催化剂的作用下(耐硫变换催化剂也具有催化有机氯加氢反应的作用),煤气中有机氯生成的氯化氢能够与变换催化剂结合而导致变换催化剂中毒失活,在原料煤含氯量较高的装置中,对催化剂使用寿命的影响尤为明显,根据报道,有的装置变换催化剂在投用后不到1个月就因氯中毒失活而报废。

4、也有新建装置设置了有机氯加氢塔,并使用脱氯剂干法脱氯。该工艺的缺点在于,热解煤气除有机氯外,还具有高硫化氢和高二氧化碳的特点,由于选择性的问题,脱氯剂的氯容不高,因此采用此工艺,脱氯剂使用量大,更换工作繁重,吸附后的废剂作为固体危废,需要专业厂家回收处理,总的使用成本十分高昂。

技术实现思路

1、本发明的目的在于:针对目前热解煤气中有机氯影响变换催化剂的问题,提供了一种热解煤气有机氯脱除与变换热量回收耦合工艺,解决了热解煤气中有机氯脱除成本高,固体危废量大的问题。

2、本发明的技术方案如下:

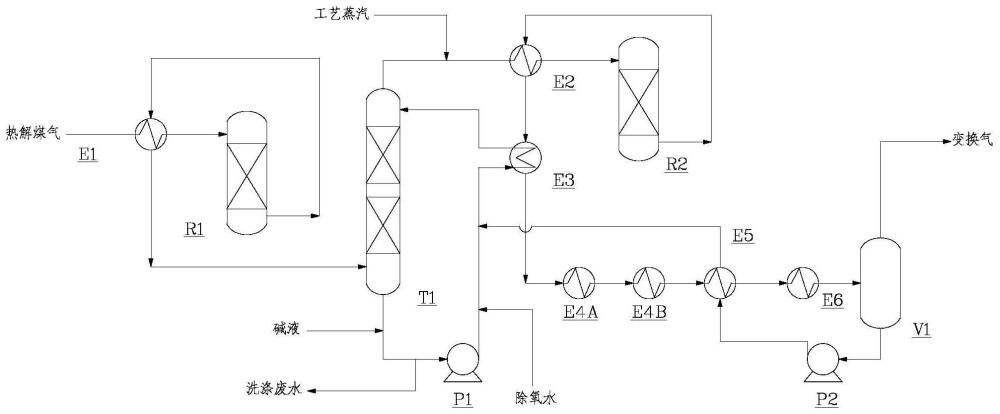

3、一种热解煤气有机氯脱除和变换热量回收耦合工艺,在进行热解煤气变换反应前进行热解煤气加氢反应,热解煤气加氢后水洗脱除氯化氢;

4、脱除氯化氢后的热解煤气与热解煤气变换器的出口气进行换热后进入热解煤气变换器中进行热解煤气变换反应;

5、部分洗涤水与热解煤气变换器的变换气换热后回流洗涤加氢后的热解煤气。

6、根据一种优选的实施方式,所述热解煤气加氢反应为:热解煤气经上游预处理净化,压缩机升压后的热解煤气进入e1加氢预热器,与r1加氢反应器出口高温气体换热,温度升高至250℃后进入加氢反应器反应。所述加氢反应器内设置有加氢催化剂。

7、根据一种优选的实施方式,所述热解煤气加氢后水洗脱除氯化氢为:出加氢反应器的热解煤气温度约300~350℃,经加氢预热器换热降温至150~200℃进入水洗塔与洗涤水接触,氯化氢绝大部分溶解在水中被脱除。在水洗塔内,从底部进入的热解煤气与顶部喷淋的洗涤水接触,热解煤气中氯化氢绝大部分溶解在水中,同时热解煤气在塔内不断增湿饱和的过程也会大量吸热,由此可以控制循环洗涤水与变换气的换热量来调节洗涤塔煤气出口温度以及脱氯效果。

8、根据一种优选的实施方式,水洗塔顶部喷淋的洗涤水与底部进入的热解煤气接触后溶解氯化氢并到达水洗塔的底部,由于煤气增湿作用,水洗塔底水温通常低于水洗塔进口煤气温度约30~50℃(取决于进口煤气的含水量),排出少量废水后,大部经泵升压并补入新鲜水后(除氧水和变换冷凝液)与出变换预热器的变换气换热,进一步回收变换反应热,水洗塔底部的洗涤水温度升至140~150℃后返回水洗塔循环洗涤煤气。

9、根据一种优选的实施方式,热解煤气变换反应后生成的变换气与脱除氯化氢后的热解煤气进行第一轮换热,随后与水洗塔底部的洗涤水进行第二轮换热,随后与外部换热网络进行换热。变换气经过第一轮换热、第二轮换热和与外部换热网络进行换热后温度降至约80℃,最后经冷凝液加热器和变换水冷器降温至40℃以下进入气液分离器进行气液分离。

10、根据一种优选的实施方式,气液分离器底部的工艺冷凝液经泵升压后并入水洗塔循环洗涤水管线,作为水洗塔补水回用。

11、优选地,所述加氢反应器的上层装有耐硫脱氧催化剂,用于将煤气中的氧气进行加氢脱除;加氢催化剂装于下层,除了将煤气中的有机氯加氢转化外,其他如烯烃、有机硫等成分也会被加氢转化。

12、与现有的技术相比本发明的有益效果是:

13、1、一种热解煤气有机氯脱除与变换热量回收耦合工艺,在进行变换反应前进行加氢反应,脱除有机氯,避免对变换催化剂的毒害,提升变换催化效率;

14、2、一种热解煤气有机氯脱除与变换热量回收耦合工艺,采用有机氯加氢转化,将有机氯转化成易于脱除的氯化氢,利用氯化氢极易溶于水的特点,采用煤气水洗脱除,且与前端低压水洗不同,变换系统的操作压力较高,水洗效果更好,洗涤废水量少,较干法脱氯工艺,运行成本极大降低;

15、3、一种热解煤气有机氯脱除与变换热量回收耦合工艺,煤气水洗耦合了变换热回收工艺,水洗塔兼具煤气增湿塔的作用,一石二鸟,可以减少高品位中压过热蒸汽的消耗,省去了变换废锅,简化了系统换热网络;

16、4、一种热解煤气有机氯脱除与变换热量回收耦合工艺,采用工艺冷凝液回收等措施,进一步减少了洗涤用水和排放废水。

技术特征:1.一种热解煤气有机氯脱除与变换热量回收耦合工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种热解煤气有机氯脱除与变换热量回收耦合工艺,其特征在于,步骤1中热解煤气加氢反应为:热解煤气经上游预处理净化,压缩机升压后的热解煤气进入加氢预热器,与加氢反应器出口高温气体换热,温度升高至250℃后进入加氢反应器反应。

3.根据权利要求2所述的一种热解煤气有机氯脱除与变换热量回收耦合工艺,其特征在于,所述加氢反应器内设置有加氢催化剂。

4.根据权利要求2所述的一种热解煤气有机氯脱除与变换热量回收耦合工艺,其特征在于,所述加氢反应器的上层装有耐硫脱氧催化剂,用于将煤气中的氧气进行加氢脱除;加氢催化剂装于下层,将煤气中的有机氯加氢转化。

5.根据权利要求1所述的一种热解煤气有机氯脱除与变换热量回收耦合工艺,其特征在于,步骤2中热解煤气加氢后水洗脱除氯化氢为:出加氢反应器的热解煤气温度300~350℃,经加氢预热器换热降温至150~200℃进入水洗塔与洗涤水接触,氯化氢绝大部分溶解在水中被脱除。

6.根据权利要求5所述的一种热解煤气有机氯脱除与变换热量回收耦合工艺,其特征在于,步骤4中随后与水洗塔底部的洗涤水进行第二轮换热具体为:与热解煤气接触后溶解氯化氢的洗涤水到达水洗塔的底部,排出少量废水后,洗涤水大部经泵升压并补入新鲜水后与出变换预热器的变换气换热,进一步回收变换反应热,水洗塔底部的洗涤水温度升至140~150℃后返回水洗塔循环洗涤煤气。

7.根据权利要求1所述的一种热解煤气有机氯脱除与变换热量回收耦合工艺,其特征在于,步骤4中气液分离器底部的工艺冷凝液经泵升压后并入水洗塔循环洗涤水管线,作为水洗塔补水回用。

技术总结本发明公开了一种热解煤气有机氯脱除与变换热量回收耦合工艺,包括如下步骤:步骤1:在进行热解煤气变换反应前进行热解煤气加氢反应;步骤2:热解煤气加氢后水洗脱除氯化氢;步骤3:脱除氯化氢后的热解煤气与热解煤气变换器出口的变换气进行换热回收热量随后进行热解煤气变换反应;步骤4:热解煤气变换反应后生成的变换气的热量进行多轮换热回收。通过在进行热解煤气变换反应前进行热解煤气加氢反应脱除热解煤气中的有机氯,随后使用水洗脱除氯化氢并对热解煤气进行加湿,脱除有机氯后的热解煤气不会在反应过程中对催化剂产生毒害,可以延长催化剂的使用寿命,减少催化剂消耗;此外运行费用低,仅为加氢后脱氯剂干法脱氯方案的0.05倍。技术研发人员:邓晋,曹继龙,蹇守华,闫明明,郭继奎,肖云山,王雪峰,黄鹂,王锦,刘定坤受保护的技术使用者:西南化工研究设计院有限公司技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/130792.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。