一种用于常减压装置的有机胺中和剂及其应用的制作方法

- 国知局

- 2024-07-29 10:08:57

本发明涉及一种用于常减压装置的有机胺中和剂及其应用,属于中和剂。

背景技术:

1、炼油企业的常减压蒸馏装置,在原油蒸馏过程中,不可避免的会产生hcl、h2s等,hcl、h2s在无水时不会造成腐蚀。但是,随着塔顶流出物的温度逐渐降低到露点温度时,水以薄膜形式凝结在设备的表面上,此时氯化氢浓度最高、ph值最低,塔顶低温部位hcl-h2s-h2o腐蚀环境十分恶劣,该部位的设备腐蚀防护尤为重要。国内外炼油厂普遍采用“一脱三注”(原油脱盐、注氨水、注水、注缓蚀剂)的工艺防护措施。其中采用注氨水的方法中和冷凝液中的酸性物,但nh3沸点很低(-33℃),注入塔顶后,nh3基本处于气相,在液相中的浓度不超过10%(塔顶温度120℃时约2%),因此nh3对水的初期冷凝区的中和作用是很差的。

2、在塔顶水初冷凝区,当冷凝水量达到5%时,约50%的hcl已溶入冷凝水中;当冷凝水达到50%时,几乎全部的hcl已溶入冷凝水中。

3、由此可知,nh3对水初冷凝区及在液相中的hcl很难控制。用nh3作中和剂,注入速率只要波动5%,ph值就会有较大的浮动,如果向低ph值变化,会出现酸性腐蚀,如果向高ph值变化,则生成高沸点盐类沉积,产生垢下腐蚀,故“露点部位”仍会发生腐蚀,即使排出口凝液的ph值为9时,露点区的 ph仍为2~3,因此,该部位易发生毁坏性的腐蚀。

技术实现思路

1、本发明解决的技术问题是:提出一种用于常减压装置的有机胺中和剂,本发明的中和剂由多种有机胺复配,分为乙烯胺类和乙醇胺类。可以直接按配方由单组份有机胺一一添加复配,也可以通过合成制备,后者可降低成本,具有更高的经济效益。本发明的有机胺类的中和剂可应用在炼厂常减压装置分馏塔顶挥发线防腐,可代替氨水,露点温度时易溶于水,与酸性物质生成的盐熔点低,水溶解好,不堆积。其含有多种有机胺组成,除了能溶于液相中和起中和作用的有机胺外,还包括较小分子的有机胺组分,在气相情况下可以与h2s等弱酸发生反应,迅速中和。其具有馏程范围适用塔顶挥发线环境;“露点区”不腐蚀;无铵盐垢、不堵塞;ph 值稳定,易于控制;安全环保;缓蚀效果好;性能优良,性价比高等优点。

2、为了解决上述技术问题,本发明提出的技术方案是:一种用于常减压装置的有机胺中和剂,所述中和剂由多种有机胺复配或合成后再复配而成,包括乙二胺 eda 、二乙烯三胺 deta 、三乙烯四胺 teta 、哌嗪、 一乙醇胺 mea 、二乙醇胺 dea 、 n-甲基乙醇胺mmea 、n-甲基二乙醇胺 mdea 、水溶性咪唑啉和水。

3、各组分的质量份数为:乙二胺eda45~87份;二乙烯三胺deta6~16份;三乙烯四胺teta 2~6份;哌嗪4~10份;一乙醇胺mea 14 ~26份;二乙醇胺dea2~6份;n-甲基乙醇胺mmea4~10份;n-甲基二乙醇胺mdea4~10份;咪唑啉1份;水45~87份。

4、优选的,各组分的质量分数为:乙二胺eda 22.5~43.5%;二乙烯三胺deta 3~8%;三乙烯四胺teta 1~3%;哌嗪2~5%;一乙醇胺mea 7 ~13%;二乙醇胺dea 1~3%;n-甲基乙醇胺mmea 2~5%;n-甲基二乙醇胺mdea 2~5%;咪唑啉0.5%;水22.5~43.5%。

5、优选的,所述的中和剂直接由单品种有机胺、咪唑啉和水原料一步法调和而成,或通过合成制备两类混合有机胺,即乙烯胺类和乙醇胺类,再将乙烯胺类、乙醇胺类、咪唑啉和水调和而成。

6、优选的,所述中和剂的合成制备的主要原材料有1,2二氯乙烷 dce 、环氧乙烷 eo、氨水、甲胺水溶液和催化剂。

7、优选的,所述的中和剂的合成由二氯乙烷法制备乙二胺、环氧乙烷法制备乙醇胺及环氧乙烷法制备甲基乙醇胺的工艺,适当增加副反应,在反应后期,对同类别的产物、副产物不进行深度分离,直接将含多种同类有机胺的混合产物作为调和制备中和剂的主要原料。

8、其中混合乙烯胺25~55wt%,混合乙醇胺11~30wt%,水溶性咪唑啉0.5wt%,水20~50wt%。

9、优选的,所述的中和剂的合成方法步骤为如下:

10、(1)混合乙烯胺的制备:将dce、氨水、催化剂、二氯甲烷在一定条件下,发生氨解反应,取代dce中的氯;工艺条件:压力3~4mpa,反应时间为25~40min,反应温度120~140℃;氨水含量为30~35wt%,dce含量为99.9 wt%;氨与dce摩尔比为20:1;催化剂为2,2-联吡啶、氯化亚铜、氯化亚铁的质量比为1∶1:1混合,催化剂添加量为二氯甲烷质量的0.5wt%;反应产物经减压蒸馏分离目标组分得到混合乙烯胺,条件为0.5mpa,90~175℃。

11、(2)混合乙醇胺的制备:将eo与氨水、甲胺水溶液进行反应,工艺条件:反应分两阶段,第一阶段eo与氨反应,反应先控制温度40~50℃,反应时间30min,压力0.1~0.3mpa;第二阶段加入甲胺水溶液,继续通入eo参与反应,再升温至130℃,在水的催化下,恒温反应35min,压力2.5mpa;氨水浓度为20~25wt%;甲胺水溶液浓度为40wt%;环氧乙烷含量99.9wt%;氨与eo摩尔比为2:1;甲胺与eo摩尔比为3:1;反应产物经减压蒸馏分离目标组分,条件为0.5mpa,115~210℃。

12、(3)混合有机胺复配:将上述步骤制得的混合乙烯胺、混合乙醇胺与水混合复配,获得多组分有机胺的混合溶液,最后再添加微量的水溶性咪唑啉,最终制得有一定缓蚀效果的混合有机胺类中和剂;复配量为:混合乙烯胺25~55wt%,混合乙醇胺11~30wt%,水溶性咪唑啉0.5wt%,水20~50wt%。

13、优选的,中和剂的调和制备方法为:先在调和釜中加入一定量的水(采用除盐水或蒸馏水),开启搅拌(搅拌速度75转/min)、开启调和釜夹套冷却水,控制釜温小于40℃;再添加各种有机胺,有机胺在40-60min内添加完毕,然后再搅拌30min;最后添加水溶性咪唑啉,搅拌10min。混合有机胺中和剂即制备完成。

14、各种有机胺的添加比例为: eda 22.5~43.5%; deta 3~8%; teta 1~3%; 2~5%; mea 7 ~13%; dea 1~3%; mmea 2~5%; mdea 2~5%;咪唑啉0.5%;水22.5~43.5%。

15、优选的,所述的中和剂的合成方法加复配结合步骤为如下:

16、(1)混合乙烯胺的制备:将1,2二氯乙烷dce与氨水在一定条件下,发生氨解反应,取代dce中的氯,按优选原料摩尔数及工艺条件反应。产物经旋转蒸发器减压蒸馏分离所需组分作为调和中和剂的中间体-混合乙烯胺。1,2二氯乙烷的转化率(莫尔法滴定)大于99%;所得混合乙烯胺中各组成含量(色谱法测定)为:eda>58wt%,deta+teta<20wt%,哌嗪>5wt%。

17、反应方程式如下:clch2ch2cl+nh3→clch=ch2+nh4cl;clch2ch2cl +2nh3→nh2ch2ch2nh2•2hcl;

18、clch2ch2cl+nh2ch2ch2nh2•2hcl+2nh3→nh4cl+nh2ch2ch2nhch2ch2nh2•3hcl;

19、clch2ch2cl+nh2ch2ch2nhch2ch2nh2•3hcl+2nh3→nh4cl+nh2ch2ch2nhch2ch2nhch2ch2nh2•4hcl;

20、clch2ch2cl+nh2ch2ch2nh2→c4h10n2•2hcl。

21、主要试验器材:高压反应釜,转速可调,附带夹套或盘管;旋转蒸发器、真空泵。

22、优选工艺条件:压力3~4mpa,反应时间为25~40min,反应温度120~140℃;反应产物经减压蒸馏分离目标组分,条件为0.5mpa,90~175℃。

23、原料优选比例:氨水浓度为30~35wt%,dce含量99.9%;氨与dce摩尔比为20:1。

24、催化剂优选:2,2-联吡啶、氯化亚铜、氯化亚铁的质量比为1∶1:1混合,添加量为二氯甲烷质量的0.5wt%。

25、(2)混合乙醇胺的制备:将eo与氨水、甲胺水溶液进行反应,优选原料配比和工艺条件反应,可生成多组分混合乙醇胺,产物经旋转蒸发器减压蒸馏收集乙醇胺类组分,最终产物可作为调和中和剂的中间体-混合乙醇胺。eo 的转化率(佛尔哈德法滴定)>98%;所得混合乙醇胺中各组成含量(色谱法测定)为:mea >53wt%、dea <8.0wt%、mmea >18wt%、mdea<20wt% 。反应方程式如下:nh3+c2h4o→h2nch2ch2oh;h2nch2ch2oh+c2h4o→hn(ch2ch2oh)2;hn(ch2ch2oh)2+c2h4o→n(ch2ch2oh)3;

26、ch3nh2+c2h4o→ch3nhch2ch2oh;ch3nh2+2c2h4o→ch3n(ch2ch2oh)2 。

27、主要试验器材:高压反应釜,转速可调,附带夹套或盘管;真空泵、旋转蒸发器。

28、优选工艺条件:反应分两阶段,第一阶段eo与氨反应,反应先控制温度40~50℃,反应时间30min,压力0.1~0.3mpa;反应结束后,加入甲胺水溶液,继续通入eo参与反应,再升温至130℃,在水的催化下,恒温反应35min,压力2.5mpa。反应产物经减压蒸馏分离目标组分,条件为0.5mpa,115~210℃。

29、原料优选比例:氨水浓度为20~25wt%;甲胺水溶液浓度为40wt%;环氧乙烷含量99.9%;氨与eo摩尔比为2:1;甲胺与eo摩尔比为3:1。

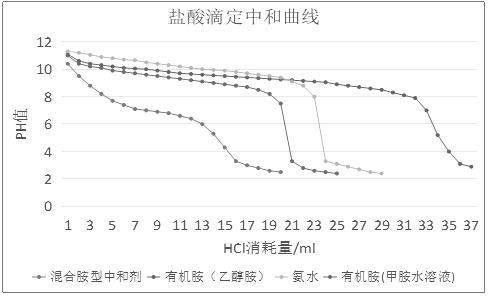

30、(3)混合有机胺复配:将上述步骤制得的混合乙烯胺、混合乙醇胺与水混合复配,获得多组分有机胺的混合溶液,最后再添加微量的水溶性咪唑啉,搅拌30min(搅拌速度60转/min)。最终制得有一定缓蚀效果的混合有机胺类中和剂。

31、优选的复配量为:混合乙烯胺25~55wt%,混合乙醇胺11~30wt%,水溶性咪唑啉0.5wt%,水20~50wt%。

32、为了解决上述技术问题,按本发明提出的技术方案复配的中和剂,应用于炼厂常减压装置塔顶挥发线,优选的应用方法为:将所述中和剂从原料桶抽至中和剂配料罐中;用注剂泵将所述中和剂注入分馏塔顶系统中,根据系统中酸性腐蚀物的含量调整使用量在一个比较合适的比例,使塔顶的操作条件稳定;使用时将所述中和剂用水稀释至5~10% ,也可直接注入。

33、本发明的有益效果:本发明制得的中和剂主要由多种有机胺和咪唑啉构成,具有优良的中和作用,且有一定缓蚀作用。该中和剂为淡色液体,溶于水,密度0.95~1.05 g/cm3,ph 值>11,缓蚀率>70%。它克服了传统炼厂常减压装置注氨的缺点,可有效地降低塔顶低温轻油部位冷凝系统的腐蚀。

34、本发明的中和剂主体是在110℃~150℃蒸出,且主体部分曲线斜率较小。馏程温度范围符合常减压装置三顶挥发线环境,尤其是腐蚀比较严重的常压塔顶,在注入有机胺中和剂时,ph 值随温度的变化将变得稳定,在冷凝区上游处于气相中,在冷凝区内极易溶解在水中,充分与hcl反应,ph 不会明显升高或降低,能起到塔顶挥发线设备全覆盖的中和、防腐的作用。

35、蒸馏塔顶油气中,含有大量的酸性物,由于逐渐冷凝,温度下降至hcl和h2s的露点区域,使设备产生严重的露点腐蚀。因为氨水和hcl在水中有不同的溶解度,氨水在露点温度范围内,溶解度急剧下降,而hcl的溶解度则不受温度影响,变化不大。因此,氨水不能迅速溶入凝液中,中和hcl和h2s酸性物。

36、而此法制得的有机胺中和剂不受温度影响,易溶于水,可迅速溶于冷凝液与hcl和h2s酸性物中和,塔顶排出口凝液与露点区 ph 变化相符。工业应用过程中,注氨水的装置露点区腐蚀由来已久,而注混合有机胺中和剂露点腐蚀将会明显减小。注混合有机胺中和剂和低温缓蚀剂配合,可使腐蚀率在0.2 mm/a 以下。

37、炼厂常减压装置塔顶挥发线注氨时,在露点区附近产生高熔点(>340℃)的氯化铵垢,在与油气中硫化氢接触时,可生成酸式硫氢酸铵,造成垢下二次腐蚀。混合胺型中和剂反应后的盐熔点较低,在水中迅速溶解,且溶解度高,不存在垢下腐蚀,不会堵塞管路。

38、注入常减压此法制得的中和剂,“三顶水”凝液中 ph 值随温度变化可基本稳定在6~8,而采用注入氨水,凝液中的 ph 值波动大,约为3~9,且易腐蚀、难控制。在ph6~8区间,氨水、某一种有机胺均不能有效地控制,而混合型有机胺能有效地控制。

39、本发明制备的中和剂可与水任意比例互溶,初馏点大于100℃,较氨水而言,常温不易挥发,无刺鼻异味,使用环境更安全环保。

40、本发明制备的中和剂中含有水溶性咪唑啉它能在金属表面形成一层牢固稳定的保护膜,减缓管线和设备的腐蚀,能有效地延长设备的使用寿命,延长操作周期。

41、在常减压装置加注本发明的中和剂后可满足:在原料性质基本稳定、装置运转正常、工艺操作稳定的情况下。

42、(1)塔顶馏出水ph值控制6—8。

43、(2)中和剂不会对装置稳定性及产品质量造成不良影响。

44、(3)中和剂对后续装置、污水处理装置无不良影响。

45、(4)中和剂的加注量:推荐加入量为5~20ppm(相对塔进料量)。

46、采用合成混合烯胺和醇胺,再复配为有机胺中和剂,成本较直接复配下降了40%左右,如原材料回收再利用,成本还有下降空间;且合成复配有机胺中和剂的碱度较高,有利于充分有效地降低塔顶低温轻油部位冷凝系统的腐蚀。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130781.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表