一种用低压差循环冷凝油的碳氢料氢化流出物高压分离方法与流程

- 国知局

- 2024-07-29 10:12:50

本发明涉及一种用低压差循环冷凝油的碳氢料氢化流出物高压分离方法,适用于油煤浆加氢直接液化、渣油悬浮床加氢裂化、渣油沸腾床加氢裂化等过程的富含污染组分(粉尘、沥青质、富芳烃蜡油组分甚至重柴油组分)的反应流出物的高压分离过程,涉及正常操作过程以及事故停工过程的热敏组分的降温稳定、热高分气中的污染组分流径范围的严格控制,进而以隐含的方式影响大量下游过程的工艺方法的选择,涉及全厂总流程的优化。

背景技术:

1、现有的油煤浆加氢直接液化工程技术如中国神华集团油煤浆加氢直接液化工程技术,已经实现了长期连续运转,但是一直没有实现大规模推广应用,其中主要原因在于现有技术存在以下2个重大工程技术缺点,相应地要求提出对应的工艺改进技术:

2、①第一,油煤浆加氢直接液化反应过程操作压力高,导致油煤浆加氢直接液化装置投资高、能耗大、高压差热高分油降压阀寿命短(阀芯磨损速度快);

3、作为对策,中国专利申请号202310229274.7碳氢料上流膨胀床分级串联加氢反应过程用连通器的控制方法,提供了串联多级的反应模式的气液分离界面的简单、安全、可靠控制方法,可实现及时排放反应初期水蒸气、不凝气,且工艺控制系统结构简单、成本低、安全性高,是操作压力更低、液相反应效率更高的分级串联式油煤浆悬浮床加氢直接液化反应过程需要的基本控制技术,是一种热力学概念(流体流动体积连续性)下的本征方法;

4、②油煤浆加氢直接液化反应产物含有大量污染性组分(粉尘、沥青质、富芳烃蜡油组分甚至重柴油组分),生产过程的操作波动,极易导致污染性组分的流径范围扩大,从而导致被污染范围的工艺过程出现污染物沉积、聚集,一方面导致设备性能下降导致开工率降低、运行周期缩短,甚至为了确保全厂的连续运转被迫建立下游装置的备用系列,导致油煤浆加氢直接液化工程整体投资进一步增加、开工率远远低于设计值,另一方面导致物料被污染、产品质量下降,从而降低整体工程的经济竞争力,一句话,作为全厂工艺源头过程的油煤浆加氢直接液化反应产物的高压分离过程的设计理念和设计标准,需要进行改进,需要提出能够在任意工况下有效限制污染物组分的流径范围的油煤浆加氢直接液化反应产物的高压分离方法;

5、作为对策,本发明提供一种本征性碳氢料氢化流出物高压分离方法,通过分析、挖掘隐形原因,提出一种强化型“控制污染组分流径范围”的设计理念,使其具备在任意工况下均能有效限制污染物组分的流径范围,从而克服现有工艺方法产生的缺点,也是煤浆悬浮床加氢直接液化工程的全厂性工艺优化的基本方法,是一种热力学概念(污染性组分的体积熵值最小化)下的本征方法,是一种对现有设计理念的模糊区的清晰化或空白区的补充。

6、本发明的主要目标是提出一种适用于油煤浆加氢直接液化过程或渣油浆态床加氢裂化过程的低成本、高可靠性、多功能的用低压差循环冷凝油的高压反应分离系统,可以用1台升压泵pump10同时提供几种不同冷却用途的低压差循环冷凝油,具有装置紧急事故停工过程的安全功能(设置液料储备空间、低电耗持续循环供料)从而具备优化全厂总流程功能。

7、所述污染组分,指的是易于沉积在操作温度高的设备内表面的组分以及难以与水清晰分离的极性烃类、高芳烃烃类,选自固体颗粒和/或沥青质组分和/或粘度高的常规沸点高于530℃的烃类和/或难以与水清晰分离的常规沸点介于350~530℃烃类组分和/或难以与水清晰分离的常规沸点介于250~350℃烃类组分。

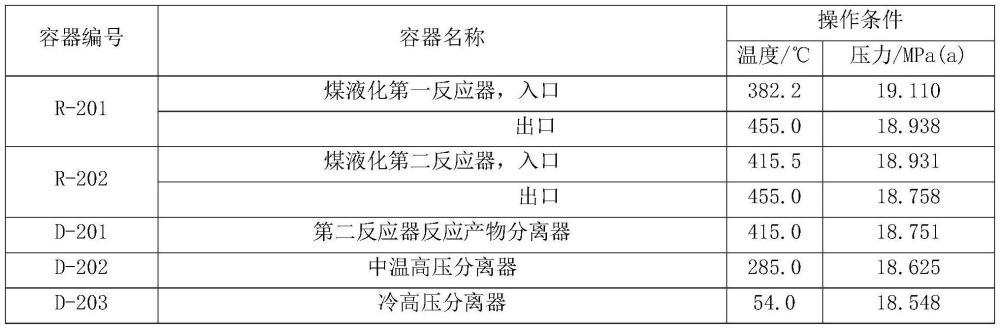

8、表1列出了中国神华集团鄂尔多斯煤制油分公司108万吨/年煤加氢直接液化装置原料干煤粉粒度分布,可以看出原料干煤粉粒度很小,而煤浆加氢直接液化反应产物中的固体颗粒的粒径则比表1所列颗粒的粒径分布值更小,极易被气体携带。

9、本发明所述碳氢料氢化流出物r10p,指的是第一加氢反应过程r10的第一加氢反应流出物r10p,第一加氢反应过程r10包括油煤浆加氢直接液化反应过程和/或渣油悬浮床加氢裂化反应过程和/或渣油沸腾床加氢裂化反应过程和/或富芳烃蜡油的悬浮床加氢裂化反应过程,第一加氢反应流出物r10p含有大量污染组分如粉尘和/或沥青质和/或高芳烃蜡油组分和/或高芳烃重柴油组分。

10、本发明所述重质碳氢料,指的是加氢反应原料油中含有煤粉和/或重质烃料。

11、本发明所述重质烃料,指的是含有常规沸点高于530℃的烃类且含有沥青质。

12、本发明所述重质碳氢料的上流式加氢反应流出物含有大量污染组分如粉尘和/或沥青质和/或高芳烃蜡油组分和/或高芳烃重柴油组分;本发明所述重质碳氢料氢化反应过程,包括煤浆加氢直接液化反应过程和/或渣油悬浮床加氢裂化反应过程和/或渣油沸腾床加氢裂化反应过程。

13、对于重质碳氢料氢化流出物r10p,其中的渣油组分含有沥青质且含有大量热敏沥青烯组分,导致重质碳氢料氢化流出物r10p在工程上不能采用间接换热器降温以防止沥青质结垢、生焦以及沉积固体,这样要求使用急冷物料如急冷氢气、急冷油;对于氢化流出物r10p等热物流的冷却过程,由于气体压缩机使用温度的限制,使用循环急冷氢气这必然导致这部分循环急冷氢气经历250~50℃或150~50℃的降温冷却阶段使用空气冷却器或水冷器,导致该温度段的热能损失温度,并且急冷氢气循环系统流经太长,涉及的设备太多因此投资增加额度大,因此把不便采用,从热量回收角度和投资增加额度角度讲使用温度适宜的循环过程不存在向环境传递热能的冷却介质循环(也就是基于热高分气的降温物流的冷凝油循环料)就成为必然选择。

14、对于重质碳氢料氢化流出物r10p如油煤浆加氢直接液化、渣油悬浮床加氢裂化、渣油沸腾床加氢裂化的反应流出物而言,其中的常规沸点介于350~530℃的蜡油烃类组分芳香度高难以与水清晰分离,因此需要设置温高压分离过程将蜡油组分冷凝分离,以防止这些蜡油组分进入冷高压分离过程s23污染分离产物如冷高分油s23-l、冷高分气s23-v、冷高分水s23-w,即需要限制污染组分的流径,至少实现冷高压分离过程s23的清洁化操作;这样,设置热高分气的降温物流的温高压分离过程脱除污染组分就成为必然选择。

15、对于重质碳氢料氢化流出物r10p如油煤浆加氢直接液化、渣油悬浮床加氢裂化过程的反应流出物而言,其中的常规沸点介于300~350℃的重柴油组分芳香度高难以与水清晰分离,因此需要设置温度较低的温高压分离过程将重柴油组分冷凝分离,以防止这些重柴油组分进入冷高压分离过程s23污染分离产物如冷高分油s23-l、冷高分气s23-w;这样,设置热高分气的降温物流的温高压分离过程脱除污染组分就成为必然选择。

16、对于重质碳氢料氢化流出物r10p如油煤浆加氢直接液化、渣油悬浮床加氢裂化、渣油沸腾床加氢裂化的反应流出物而言,其中的常规沸点介于350~530℃的蜡油烃类组分、常规沸点介于300~350℃的重柴油组分的芳香度高难以与水清晰分离,因此需要设置温高压分离过程将蜡油组分、重柴油组分冷凝分离,以防止这些蜡油组分、重柴油组分进入冷高压分离过程s23污染分离产物如冷高分油s23-l、冷高分气s23-w、高分水s23-w,即需要限制污染组分的流径,至少实现冷高压分离过程s23的清洁化操作;同时,为了实现温高分油的清洁化便于简化下游工艺操作如直接进入使用层状催化剂床层的加氢反应过程,需要设置2级温高压分离过程:第一温高压分离过程s21、第二温高压分离过程s22,因为热高分气含有污染组分故第一温高压分离油s21-l必然含有污染组分,2级温高压分离过程可保证第二温高压分离油s22-l不被污染。

17、现有的一种碳氢料氢化流出物的热高压分离过程使用洗涤油洗涤热高压闪蒸汽,然而,第一,由于热高压分离过程操作温度高(通常高达360~440℃),无法保证全部污染组分被洗涤油脱除进入液体中,第二,为脱除全部污染组分使用大量高沸点洗涤油如蜡油,则导致富洗涤油的降压后物流的分离、减压分馏过程负荷的增加,其影响的流径更加广泛,投资大、能耗高,不经济,因此需要找到一种流径范围小、投资低、能耗低的基本在热高分气的降温冷凝过程形成的清洁冷凝油,加压后循环使用,同时不过多增加基于热高压分离气s10-v的污染冷凝油,为此,需要设置2级温高压分离过程:第一温高压分离过程s21、第二温高压分离过程s22,因为热高分气含有污染组分故第一温高压分离油s21-l必然含有污染组分,2级温高压分离过程可保证第二温高压分离油s22-l不被污染,第二温高压分离油s22-l仅小部分在热高压分离过程、第一温高压分离过程s21发生冷凝,如此可保证循环冷凝油的循环量可在大范围内灵活增加调整。

18、需要说明的一点是,对于本发明所述碳氢料氢化流出物r10p的闪蒸或洗涤分离过程,流程模拟工艺计算的冷凝或洗涤分离结果(物料组分组成)往往是不可靠的,在热高分气、温高分气流率巨大的条件下,在热高分分离罐直径、温高分分离罐直径不可能随意放大的条件下,气相对凝点高、易发泡的液相的夹带量通常是很大的;而对于煤浆加氢直接液化反应过程和/或渣油悬浮床加氢裂化反应过程的碳氢料氢化流出物r10p的闪蒸或洗涤分离过程,还存在大量粒度极细的固体颗粒的夹带问题。

19、对于重质碳氢料氢化流出物r10p如油煤浆加氢直接液化、渣油悬浮床加氢裂化、渣油沸腾床加氢裂化的反应流出物而言,为了得到不被污染组分污染、且烃类组成比例被严格控制符合特定指标(比如第二温高分油s22-l、冷高分油s23-l最终产物不经过柴油与蜡油的高耗能分离过程就适宜作为柴油产物),需要设置2级温高压分离过程:第一温高压分离/洗涤分馏过程s21、第二温高压分离过程s22,因为热高分气s10-v含有污染组分故第一温高压分离油s21-l必然含有污染组分,2级温高压分离过程可保证第二温高压分离油s22-l不被污染,同时需要设置第一温高压闪蒸气s211-v的第一温高压洗涤分馏过程s212,在洗涤分馏塔使用净洁洗涤油多次逆流接触第一温高压闪蒸气s211-v实现冷却洗涤分馏的目的,严格控制第一温高压闪蒸气s211-v的第一温高压洗涤分馏过程s212的排出气即第一温高压闪蒸气洗涤分馏气s212-v中常规沸点高于165℃烃类中的常规沸点高于330℃烃类的比例以及常规沸点高于350℃烃类的比例,这实质上就是要求形成高压条件下的精馏系统,其中第一温高压分离/洗涤分馏过程s21提供高压精馏塔的功能,第一温高压闪蒸气洗涤分馏气s212-v的换热降温过程提供精馏塔塔顶蒸汽的冷凝冷却作用,第二温高压分离过程s22提供精馏塔塔顶回流罐功能,低压差升压泵pump10输送循环洗涤油起着精馏塔塔顶回流泵作用。当第一温高压闪蒸气洗涤分馏气s212-v进入使用层状催化剂床层的加氢反应过程时,必须严格保证第一温高压洗涤分馏过程s212的洗涤分馏效果(特别是脱污染物组分效果)。当油煤浆加氢直接液化、渣油悬浮床加氢裂化、渣油沸腾床加氢裂化等过程出现紧急停工事故比如全装置动力电停电(不简断电源除外),此时,装置通常进入安全泄压联锁程序,以油煤浆加氢直接液化装置冷高压分离器操作压力为18.55mpag、启动0.75mpa/min联锁降压系统需要40分钟才能将冷高压分离器操作压力降低到4.00mpag,在整个安全泄压过程中,正常的换热冷物流几乎全部停止流动而反应器连续排出反应产物特别是连续排出气相反应产物,热高压分离器的温度具有上升趋势,为第一温高压分离气s20-v携带更多的污染组分,此时必须保证第一温高压洗涤分馏过程s212排出气即第一温高压洗涤气s212-v中污染组分的控制,即必须在适当长的应急周期内保证第一温高压洗涤分馏过程s212的有效洗涤,也就是要保证低压差升压泵pump10在应急周期内连续供电即使用长应急周期的连续供电的不简单电源,同时需要配置适应应急周期的连续提供循环急冷油的体积足够的低压差升压泵pump10急冷油进料缓冲区。

20、本发明的基本构想是:一种用低压差循环冷凝油的碳氢料氢化流出物高压分离方法,可构成油煤浆加氢直接液化或渣油浆态床加氢裂化的低成本、高可靠性、多功能的高压反应分离系统,含有污染组分如粉尘、沥青质、高芳烃蜡油的高温态碳氢料氢化流出物在热高压分离过程分离为热高分气和热高分油,基于热高分气的冷凝油如温高压分离油和/或冷高压分离油经低压差升压泵作为循环急冷油用于基于氢化流出物的物流如氢化流出物或/和下游反应过程进料或/和热高分气或/和温高分气的降温;因升压泵功率小故其不间断电源容量低、成本低、维护费用低,可低成本形成事故停工过程氢化流出物的长周期持续安全急冷即防污染物扩大流径的系统,确保冷高压分离过程及下游过程的净洁化操作,具有装置安全功能和优化全厂总流程功能。

21、本发明所述方法未见报道。

22、因此,本发明的第一目的是提出一种用低压差循环冷凝油的碳氢料氢化流出物高压分离方法,适用于煤浆加氢直接液化反应过程和/或渣油悬浮床加氢裂化反应过程和/或渣油沸腾床加氢裂化反应过程和/或富芳烃蜡油的悬浮床加氢裂化反应过程,基于热高分气的冷凝油如温高压分离油和/或冷高压分离油经低压差升压泵作为循环急冷油用于基于氢化流出物的物流如氢化流出物或/和下游反应过程进料或/和热高分气或/和温高分气的降温。

23、本发明的第二目的是提出一种用低压差循环冷凝油的碳氢料氢化流出物的四级高压分离方法,设置热高压分离过程s10、第一温高压分离过程s21、第二温高压分离过程s22、冷高压分离过程s23,第二温高压分离油s22-l经低压差升压泵作为循环急冷油用于第一温高压闪蒸汽的洗涤分馏,控制冷高压分离过程s10进料中的冷污染组分含量,实现冷高压分离过程s10以及下游处理过程的净洁化操作。

24、本发明的第三目的是提出一种用低压差循环冷凝油的碳氢料氢化流出物的四级高压分离方法,设置热高压分离过程s10、第一温高压分离过程s21、第二温高压分离过程s22、冷高压分离过程s23,第二温高压分离油s22-l经低压差升压泵作为循环急冷油用于第一温高压闪蒸汽的洗涤分馏,控制第二温高压分离油s22-l和/或冷高分油s23-l中的粉尘含量,便于通过液力透平回收第二温高压分离油s22-l、冷高压分离油s23-l的压力能。

25、本发明的第四目的是提出一种用低压差循环冷凝油的碳氢料氢化流出物的四级高压分离方法,设置热高压分离过程s10、第一温高压分离过程s21、第二温高压分离过程s22、冷高压分离过程s23,第二温高压分离油s22-l经低压差升压泵作为循环急冷油用于第一温高压闪蒸汽的洗涤分馏,控制第二温高压分离油s22-l和/或冷高分油s23-l中常规沸点高于165℃的烃类中的常规沸点高于350℃的烃类的重量比例,简化后续分馏过程流程,避免出现蜡油组分与柴油组分的分离过程。

26、本发明的第五目的是提出一种用低压差循环冷凝油的碳氢料氢化流出物的四级高压分离方法,设置热高压分离过程s10、第一温高压分离过程s21、第二温高压分离过程s22、冷高压分离过程s23,第二温高压分离油s22-l经低压差升压泵作为循环急冷油用于第一温高压闪蒸汽的洗涤分馏,控制第二温高压分离油s22-l和/或冷高分油s23-l中常规沸点高于165℃的烃类中的常规沸点高于350℃的烃类的重量比例,简化后续加氢反应过程的流程,避免出现高压物流先大幅度降压脱气后再次大幅度升压进入后续加氢反应过程的流程复杂、投资高、能耗高的流程衔接过程。

27、本发明的第五目的是提出一种用低压差循环冷凝油的碳氢料氢化流出物高压分离方法,适用于煤浆加氢直接液化反应过程和/或渣油悬浮床加氢裂化反应过程和/或渣油沸腾床加氢裂化反应过程和/或富芳烃蜡油的悬浮床加氢裂化反应过程,基于热高分气的冷凝油如温高压分离油和/或冷高压分离油经低压差升压泵作为循环急冷油用于基于氢化流出物的物流如氢化流出物或/和下游反应过程进料或/和热高分气或/和温高分气的降温,低压差升压泵采用无轴封泵升压循环,其驱动机功率很小。

28、本发明的第六目的是提出一种用低压差循环冷凝油的碳氢料氢化流出物高压分离方法,配制的循环急冷油缓冲区的体积可以满足装置紧急停工工况下升压泵长周期输送循环急冷油,确保装置安全停工或安全调整装置运行状态。

技术实现思路

1、本发明一种用低压差循环冷凝油的碳氢料氢化流出物高压分离方法,其特征在于包含以下步骤:

2、⑴在第一加氢反应过程r10,使用加氢反应器re10x,加氢反应器re10x至少包含一台上流式膨胀床加氢反应器re10k,加氢反应器re10x数量多于1台且串联操作时,以原料r10f的加工过程正流向为基准,流程最下游的加氢反应器re10x为上流式膨胀床加氢反应器;

3、在第一加氢反应过程r10,在存在氢气、液相烃同时存在或不存在固体颗粒的混相物料条件下,至少含有碳元素和氢元素的原料r10f进入第一加氢反应过程r10进行第一加氢反应r10r得到第一加氢反应产物base-r10p;

4、原料r10f,由液态原料r10fl和存在或不存在的固体颗粒原料r10fs组成;

5、基于第一加氢反应产物base-r10p的含有氢气、液相烃同时含有或不含有固体颗粒的物料用作第一加氢反应流出物r10p;

6、第一加氢反应过程r10中,存在氢气、液相烃同时存在或不存在固体颗粒;

7、第一加氢反应r10r,包含至少一部分液态原料r10fl的加氢精制反应,包含或不包含至少一部分液态原料r10fl的加氢热裂化反应,包含或不包含至少一部分固态物料r10fs的生产常规液态烃的加氢热裂化反应;

8、第一加氢反应过程r10,使用或不使用催化剂r10c;

9、第一加氢反应产物base-r10p,为含有氢气、液相烃同时包含或不包含固体颗粒的混相物料;

10、第一加氢反应流出物r10p用于排出第一加氢反应产物base-r10p,为含有氢气、液相烃同时包含或不包含固体颗粒的气液混相物料;

11、第一加氢反应流出物r10p,以1路或2路或多路物料的形式出现;

12、第一加氢反应产物base-r10p,含有污染组分;

13、所述污染组分,指的是易于沉积在设备内表面的组分,选自固体颗粒和/或沥青质组分和/或粘度高的常规沸点高于530℃烃类和/或难以与水清晰分离的常规沸点介于350~530℃烃类组分和/或难以与水清晰分离的常规沸点介于250~350℃烃类组分;

14、⑵在热高压分离过程s10,基于混合物料m01-p的气液混相物流m01-px分离为主要由常规液态烃组成的热高压分离油s10-l和含有柴油组分、蜡油组分、渣油组分、包含或不包含固体颗粒的热高压分离气s10-v;

15、在热高压分离过程s10,包含热高压闪蒸过程s101、包含或不包含热高压闪蒸气洗涤分馏过程s102,包含或不包含热高压闪蒸液的气提过程s103;

16、在热高压闪蒸过程s101,基于第一加氢反应流出物r10p的物流闪蒸分离为主要由常规液态烃组成的热高压闪蒸油s101-l和热高压闪蒸气s101-v;

17、使用热高压闪蒸气洗涤分馏过程s102时,基于热高压闪蒸气s101-v的气相物流与洗涤油s102-sl01至少发生一次接触,分离为热高压闪蒸气洗涤分馏油s102-l和热高压闪蒸气洗涤分馏气s102-v;

18、使用热高压闪蒸液的气提过程s103时,基于热高压闪蒸油s101-l的液相物流与富氢气气提气s103-bv01至少发生一次接触,分离为热高压提余油s103-l和热高压提出气s103-v;

19、基于热高压闪蒸气s101-v和/或热高压闪蒸气洗涤分馏气s102-v和/或热高压提出气s103-v的物流作为热高压分离气s10-v;

20、基于热高压闪蒸油s101-l和/或热高压闪蒸气洗涤分馏油s102-l和/或热高压提余油s103-l的物流,用作热高压分离油s10-l;

21、⑶在后处理过程u100,包含后高压分离过程s20,基于热高压分离气s10-v的物流u100-f,降温冷凝后分离出主要由常规液态烃组成的后高分油s20-l和后高分气s20-v;

22、后高压分离过程s20,设置冷高压分离过程s23;

23、在冷高压分离过程s23,基于热高压分离气s10-v的物流u100-f降温冷凝后分离出主要由常规液态烃组成的冷高分油s23-l和在体积上主要由氢气组成的冷高分气s23-v;

24、基于冷高分油s23-l和/或其它存在的冷凝油的物流作为后高分油s20-l;

25、基于冷高分气s23-v的物流作为后高分气s20-v;

26、当物流u100-f含有氨气时,使用或不使用洗涤水洗涤冷高分气s23-v或产生冷高分气s23-v的上游物流,产生冷高分酸性水物流s23-w;

27、⑷在冷凝油低压差升压过程u200,至少一部分基于后高分油s20-l的物流s20-lx,经低压差升压泵pump10升压后作为循环急冷油基础油rcl00-b-b;

28、至少一部分基于循环急冷油基础油rcl00-b的物流rcl00-x,作为循环急冷油rcl00进入降温过程mdt10;

29、⑸在降温过程mdt10,温度为t11的热物流bs101与温度为t2的循环急冷油rcl00混合降温为温度为t12的混合物流bs102,温度t12低于温度t11的差值定义为热物流bs101的降温幅度dta,温度t12高于温度t2的差值定义为循环急冷油rcl00的升温幅度dtb;

30、热物流bs101,选自下列物流中的一种或几种:

31、①第一加氢反应过程r10,串联使用2台或多台加氢反应器,上游加氢反应器的气相、液相反应流出物进入下游加氢反应器;

32、热物流bs101,选自待降温的上游加氢反应器的反应流出物;

33、②第一加氢反应过程r10,串联使用2台或多台加氢反应器,上游加氢反应器的气相、液相反应流出物进入下游加氢反应器;

34、热物流bs101,选自待降温的下游加氢反应器的进料物流;

35、③热物流bs101,选自待降温的热高压分离过程s10的进料物流;

36、④热物流bs101,选自待降温的基于离开热高压分离过程s10的热高压分离气s10-v的含气相物流,该物流降温后产生冷凝油。

37、本发明,通常,⑷在冷凝油低压差升压过程u200,至少一部分基于后高分油s20-l的物流s20-lx,经低压差升压泵pump10升压后作为循环急冷油基础油rcl00-b-b;

38、至少一部分基于循环急冷油基础油rcl00-b的物流rcl00-x,作为循环急冷油rcl00进入降温过程mdt10;

39、⑸在降温过程mdt10,温度为t11的热物流bs101与温度为t2的循环急冷油rcl00混合降温为温度为t12的混合物流bs102,温度t12低于温度t11的差值定义为热物流bs101的降温幅度dta,温度t12高于温度t2的差值定义为循环急冷油rcl00的升温幅度dtb;

40、热物流bs101,选自下列物流中的一种或几种:

41、①第一加氢反应过程r10,串联使用2台或多台加氢反应器,上游加氢反应器的气相、液相反应流出物进入下游加氢反应器;

42、热物流bs101,选自待降温的上游加氢反应器的反应流出物;

43、②第一加氢反应过程r10,串联使用2台或多台加氢反应器,上游加氢反应器的气相、液相反应流出物进入下游加氢反应器;

44、热物流bs101,选自待降温的下游加氢反应器的进料物流;

45、③热物流bs101,选自待降温的热高压分离过程s10的进料物流;

46、④热物流bs101,选自待降温的基于离开热高压分离过程s10的热高压分离气s10-v的含气相物流,该物流降温后产生冷凝油。

47、⑷在冷凝油低压差升压过程u200,物流s20-lx经低压差升压泵pump10的升压幅度选自下列之一:

48、①0.20~0.50mpa;

49、②0.50~0.80mpa;

50、③0.80~1.10mpa;

51、④1.10~2.00mpa。

52、本发明,通常,⑹至少一部分基于后高分气s20-v的富氢气物流s20-vx,返回第一加氢反应过程r10循环使用,富氢气物流s20-vx的氢气体积浓度选自下列之一:

53、①65~75体积%;

54、②75~85体积%;

55、③85~95体积%;

56、④高于95体积%。

57、本发明,通常,⑴第一加氢反应过程r10选自油煤浆加氢直接液化反应过程和/或渣油悬浮床加氢裂化反应过程和/或渣油沸腾床加氢裂化反应过程和/或富芳烃蜡油的悬浮床加氢裂化反应过程;

58、⑹至少一部分基于后高分气s20-v的富氢气物流s20-vx,返回第一加氢反应过程r10循环使用。

59、本发明,通常,⑸在降温过程mdt10,热物流bs101的降温幅度dta选自下列之一:

60、①5~10℃;

61、②10~25℃;

62、③25~40℃;

63、④44~60℃;

64、⑤高于60℃。

65、本发明,各步骤操作条件通常为:

66、⑴第一加氢反应过程r10的操作条件为:压力为8~25mpa、温度为390~480℃,以新鲜进料液相体积流率计算的液相反应时间为0.25~10.0小时,气液体积比为50~3000nm3/t,新鲜进料中常规沸点高于530℃的碳氢料的裂化转化率为10~98重量%;

67、⑵热高压分离过程s10的操作条件为:压力为8~25mpa、温度为390~450℃;

68、使用的洗涤油s102-sl01来自循环急冷油rcl00;

69、⑶在后处理过程u100,冷高压分离过程s23的操作条件为:压力为8~25mpa、温度为20~70℃,冷高分气s40-v的氢气体积浓度高于65体积%;

70、⑷在冷凝油低压差升压过程u200,物流s20-lx经低压差升压泵pump10的升压幅度为0.2~0.8mpa。

71、本发明,各步骤操作条件通常为:

72、⑸在降温过程mdt10,热物流bs101的降温幅度dta为5~70℃,循环急冷油rcl00的升温幅度dtb为80~220℃。

73、本发明,操作方式可以为:

74、⑶在后高压分离过程s20,设置第一温高压分离过程s21、冷高压分离过程s23;

75、在第一温高压分离过程s21,基于热高压分离气s10-v的物流,降温冷凝后分离出主要由常规液态烃组成的第一温高压分离油s21-l和第一温高压分离气s21-v;

76、在第一温高压分离过程s21,包含第一温高压闪蒸过程s211,包含或不包含第一温高压闪蒸气洗涤分馏过程s212,包含或不包含第一温高压闪蒸液的气提过程s213

77、在第一温高压闪蒸过程s211,基于热高压分离气s10-v的物流,降温冷凝后闪蒸分离为主要由常规液态烃组成的第一温高压闪蒸油s211-l和第一温高压闪蒸气s211-v;

78、使用第一温高压闪蒸气洗涤分馏过程s212时,至少一部分基于第一温高压闪蒸气s211-v的含气相物流s211-vx与洗涤油s212-sl01至少发生一次接触,分离为第一温高压闪蒸气洗涤分馏油s212-l和第一温高压闪蒸气洗涤分馏气s212-v,至少一部分含气相物流s211-vx的气相中的污染组分进入第一温高压闪蒸气洗涤分馏油s212-l中;

79、使用第一温高压闪蒸液的气提过程s213时,基于第一温高压闪蒸油s211-l的含液相物流s211-lx与富氢气气提气s213-bv01至少发生一次接触,分离为第一温高压提余油s213-l和第一温高压提出气s213-v,至少一部分含液相物流s211-lx的液相中的低沸点组分汽化后进入第一温高压提出气s213-v中;

80、基于第一温高压闪蒸气s211-v和/或第一温高压闪蒸气洗涤分馏气s212-v和/或第一温高压提出气s213-v的物流作为第一温高压分离气s21-v;

81、基于第一温高压闪蒸油s211-l和/或第一温高压闪蒸气洗涤分馏油s212-l和/或第一温高压提余油s213-l的物流,用作第一温高压分离油s21-l;

82、在冷高压分离过程s23,基于第一温高压分离气s21-v的物流降温冷凝后分离出主要由常规液态烃组成的冷高分油s23-l和在体积上主要由氢气组成的冷高分气s23-v;

83、基于第一温高压分离油s21-l和/或冷高分油s23-l的物流作为后高分油s20-l;

84、基于冷高分气s23-v的物流作为后高分气s20-v。

85、本发明,操作条件可以为:

86、⑴第一加氢反应过程r10的操作条件为:压力为8~25mpa、温度为390~480℃,以新鲜进料液相体积流率计算的液相反应时间为0.25~10.0小时,气液体积比为50~3000nm3/t,新鲜进料中常规沸点高于530℃的碳氢料的裂化转化率为10~98重量%;

87、⑵热高压分离过程s10的操作条件为:压力为8~25mpa、温度为390~450℃;

88、使用的洗涤油s102-sl01来自循环急冷油rcl00;

89、⑶在后处理过程u100,

90、第一温高压分离过程s21的操作条件为:压力为8~25mpa、温度为200~390℃;

91、使用的洗涤油s212-sl01来自循环急冷油rcl00;

92、冷高压分离过程s23的操作条件为:压力为8~25mpa、温度为20~70℃,冷高分气s40-v的氢气体积浓度高于65体积%;

93、⑷在冷凝油低压差升压过程u200,低压差升压泵pump10的升压幅度为0.2~0.8mpa。

94、本发明,操作条件可以为:

95、⑸在降温过程mdt10,热物流bs101的降温幅度为5~70℃,循环急冷油rcl00的升温幅度dtb为80~220℃。

96、本发明,操作方式可以为:

97、⑶在后高压分离过程s20,设置第一温高压分离过程s21、第二温高压分离过程s22、冷高压分离过程s23;

98、在第一温高压分离过程s21,基于热高压分离气s10-v的物流,降温冷凝后分离出主要由常规液态烃组成的第一温高压分离油s21-l和第一温高压分离气s21-v;

99、在第一温高压分离过程s21,包含第一温高压闪蒸过程s211,包含或不包含第一温高压闪蒸气洗涤分馏过程s212,包含或不包含第一温高压闪蒸液的气提过程s213

100、在第一温高压闪蒸过程s211,基于热高压分离气s10-v的物流,降温冷凝后闪蒸分离为主要由常规液态烃组成的第一温高压闪蒸油s211-l和第一温高压闪蒸气s211-v;

101、使用第一温高压闪蒸气洗涤分馏过程s212时,至少一部分基于第一温高压闪蒸气s211-v的含气相物流s211-vx与洗涤油s212-sl01至少发生一次接触,分离为第一温高压闪蒸气洗涤分馏油s212-l和第一温高压闪蒸气洗涤分馏气s212-v,至少一部分含气相物流s211-vx的气相中的污染组分进入第一温高压闪蒸气洗涤分馏油s212-l中;

102、使用第一温高压闪蒸液的气提过程s213时,基于第一温高压闪蒸油s211-l的含液相物流s211-lx与富氢气气提气s213-bv01至少发生一次接触,分离为第一温高压提余油s213-l和第一温高压提出气s213-v,至少一部分含液相物流s211-lx的液相中的低沸点组分汽化后进入第一温高压提出气s213-v中;

103、基于第一温高压闪蒸气s211-v和/或第一温高压闪蒸气洗涤分馏气s212-v和/或第一温高压提出气s213-v的物流作为第一温高压分离气s21-v;

104、基于第一温高压闪蒸油s211-l和/或第一温高压闪蒸气洗涤分馏油s212-l和/或第一温高压提余油s213-l的物流,用作第一温高压分离油s21-l;

105、在第二温高压分离过程s22,基于第一温高压分离气s21-v的物流,降温冷凝后分离出主要由常规液态烃组成的第二温高压分离油s22-l和第二温高压分离气s22-v;

106、在第二温高压分离过程s22,包含第二温高压闪蒸过程s221,包含或不包含第二温高压闪蒸气洗涤分馏过程s222,包含或不包含第二温高压闪蒸液的气提过程s223;

107、在第二温高压闪蒸过程s221,基于第一温高压分离气s21-v的物流,降温冷凝后闪蒸分离为主要由常规液态烃组成的第二温高压闪蒸油s221-l和第二温高压闪蒸气s221-v;

108、使用第二温高压闪蒸气洗涤分馏过程s222时,至少一部分基于第二温高压闪蒸气s221-v的含气相物流s221-vx与洗涤油s222-sl01至少发生一次接触,分离为第二温高压闪蒸气洗涤分馏油s222-l和第二温高压闪蒸气洗涤分馏气s222-v,至少一部分含气相物流s221-vx的气相中的污染组分进入第二温高压闪蒸气洗涤分馏油s222-l中;

109、使用第二温高压闪蒸液的气提过程s223时,基于第二温高压闪蒸油s221-l的含液相物流s221-lx与富氢气气提气s223-bv01至少发生一次接触,分离为第二温高压提余油s223-l和第二温高压提出气s223-v,至少一部分含液相物流s221-lx的液相中的低沸点组分汽化后进入第二温高压提出气s223-v中;

110、基于第二温高压闪蒸气s221-v和/或第二温高压闪蒸气洗涤分馏气s222-v和/或第二温高压提出气s223-v的物流作为第二温高压分离气s22-v;

111、基于第二温高压闪蒸油s221-l和/或第二温高压闪蒸气洗涤分馏油s222-l和/或第二温高压提余油s223-l的物流,用作第二温高压分离油s22-l;

112、在冷高压分离过程s23,基于第二温高压分离气s22-v的物流降温冷凝后分离出主要由常规液态烃组成的冷高分油s23-l和在体积上主要由氢气组成的冷高分气s23-v;

113、基于第一温高压分离油s21-l和/或第二温高压分离油s22-l和/或冷高分油s23-l的物流作为后高分油s20-l;

114、基于冷高分气s23-v的物流作为后高分气s20-v。

115、本发明,操作条件可以为:

116、⑴第一加氢反应过程r10的操作条件为:压力为8~25mpa、温度为390~480℃,以新鲜进料液相体积流率计算的液相反应时间为0.25~10.0小时,气液体积比为50~3000nm3/t,新鲜进料中常规沸点高于530℃的碳氢料的裂化转化率为10~98重量%;

117、⑵热高压分离过程s10的操作条件为:压力为8~25mpa、温度为390~450℃;

118、使用的洗涤油s102-sl01来自循环急冷油rcl00;

119、⑶在后处理过程u100,第一温高压分离过程s21的操作条件为:压力为8~25mpa、温度为300~390℃;使用的洗涤油s212-sl01来自循环急冷油rcl00;

120、第二温高压分离过程s21的操作条件为:压力为8~25mpa、温度为200~300℃;使用的洗涤油s222-sl01来自循环急冷油rcl00;

121、冷高压分离过程s23的操作条件为:压力为8~25mpa、温度为20~70℃,冷高分气s40-v的氢气体积浓度高于65体积%;

122、⑷在冷凝油低压差升压过程u200,物流s20-lx经低压差升压泵pump10的升压幅度为0.2~0.8mpa;

123、⑸在降温过程mdt10,热物流bs101的降温幅度为5~70℃,循环急冷油rcl00的升温幅度dtb为80~220℃。

124、本发明,操作方式可以为:

125、⑶在后高压分离过程s20,冷高分油s23-l中常规沸点高于165℃的烃类中的常规沸点高于350℃的烃类的重量比例低于5%,以实现对冷低分油干点的控制。

126、本发明,操作方式可以为:

127、⑶在后高压分离过程s20,第二温高压分离过程分离出的气体,其中常规沸点高于165℃的烃类中的常规沸点高于330℃的烃类的重量比例低于5%,其中常规沸点高于165℃的烃类中的常规沸点高于400℃的烃类的重量比例低于1.0%,以实现对冷低分油干点的控制。

128、本发明,操作方式可以为:

129、⑶在后高压分离过程s20,第二温高压分离过程分离出的气体,其中常规沸点高于165℃的烃类中的常规沸点高于330℃的烃类的重量比例低于2%,其中常规沸点高于165℃的烃类中的常规沸点高于400℃的烃类的重量比例低于0.5%,以实现对冷低分油干点的控制。

130、本发明,操作方式可以为:

131、⑶在后处理过程u100,设置加氢改质反应过程r11、后高压分离过程s20;

132、在加氢改质反应过程r11,至少一部分基于热高压分离气s10-v的物流至少进行加氢精制反应完成至少一部分有机氮的加氢脱除生成加氢改质反应流出物r11p;

133、有或没有常规沸点低于365℃的其它烃类物流,进入加氢改质反应过程r11;

134、至少一部分基于加氢改质反应流出物r11p的物流进入后高压分离过程s20;

135、基于热高压分离气s10-v的物流,经过或不经过气液分离过程脱除较重烃组分后进入加氢改质反应过程r11;以实现深度脱除杂质有机氮以及有机氧、有机硫、芳烃饱和。

136、本发明,操作条件可以为:

137、⑶在后处理过程u100,加氢改质反应流出物r11p中常规沸点高于165℃的烃类中的有机氮的重量浓度低于1000ppm重量。

138、本发明,操作条件可以为:

139、⑶在后处理过程u100,加氢改质反应流出物r11p中常规沸点高于165℃的烃类中的有机氮的重量浓度低于50ppm重量。

140、本发明,操作条件可以为:

141、⑶在后处理过程u100,加氢改质反应流出物r11p中常规沸点高于165℃的烃类中的有机氮的重量浓度低于20ppm重量、有机硫的重量浓度低于2.0ppm重量。

142、本发明,⑴第一加氢反应过程r10可以是油煤浆加氢直接液化反应过程,反应器压力为10~25mpa,反应温度为400~465℃,气液体积比为600~1500nm3/t,含铁元素的液化催化剂r10c添加量为干煤粉重量的0.5~3质量%,助催化剂添加量为助催化剂中硫/催化剂活性金属的摩尔比为1.0~2.0,煤浆固体浓度为45~50质量%。

143、本发明,⑴第一加氢反应过程r100可以是油煤浆加氢直接液化反应过程,使用的煤加氢直接液化催化剂r10c,是一种复合型加氢催化剂,包含高活性组分与低活性组分;所述高活性组分金属与低活性组分金属的重量比为l:10至l0:l;所述高活性组分为钼的水溶性盐类化合物或其混合物;所述低活性组分为氧化铁矿石或硫化铁矿石,其中矿石中铁含量不低于40wt%,催化剂r10c水含量低于2wt%;催化剂r10c粒子直径为l~100μm的粉状颗粒。

144、本发明,⑴第一加氢反应过程r10可以是油煤浆加氢直接液化反应过程,使用的煤加氢直接液化催化剂r10c为纳米超细颗粒水合氧化铁催化剂和/或氧化铁和/或黄铁矿和/或赤铁矿和/或氧化钼和/或硫化钼和/或钼酸铵和/或硫化镍。

145、本发明,⑴第一加氢反应过程r10可以是渣油悬浮床加氢裂化反应过程,第一加氢反应过程r10的操作条件为:压力为8.0~25.0mpa、温度为380~460℃、氢气/原料油体积比为50~4000nm3/t、体积空速为0.1~10.0hr-1;重油r10f的重量化学氢耗量为0.05~4.00重量%;重油r10f中的常规沸点高于530℃的烃类的加氢裂化转化率为35~85重量%;重油r10f中的常规沸点高于530℃的烃类的比例高于70%。

146、本发明,⑴第一加氢反应过程r10可以是渣油悬浮床加氢裂化反应过程,渣油悬浮床加氢裂化反应过程中使用的固体颗粒催化剂r10c,至少包含mo元素,mo在第一加氢反应过程r10中的主体工作形态为m0s2。

147、本发明,⑴第一加氢反应过程r10可以是渣油悬浮床加氢裂化反应过程,渣油悬浮床加氢裂化反应过程中使用的固体颗粒催化剂r10c包括微晶m0s2,微晶m0s2在反应液相中的重量比例为0.15重量%~0.35重量%。

148、本发明,⑴第一加氢反应过程r10可以是可以渣油沸腾床加氢裂化反应过程,第一加氢反应过程r10的操作条件为:压力为12.0~25.0mpa、温度为400~450℃、氢气/原料油体积比为50~4000nm3/t、床层膨胀比为1.20~1.45,催化剂r10c体积空速为0.1~10.0hr-1;重油r10f的重量化学氢耗量为0.05~4.00重量%;重油r10f中的常规沸点高于530℃的烃类的加氢裂化转化率为25~75重量%;重油r10f中的常规沸点高于530℃的烃类的比例高于50%。

149、本发明,⑴第一加氢反应过程r10可以是渣油沸腾床加氢裂化反应过程,使用的渣油沸腾床加氢催化剂r10c的形状为圆柱条状或球状。

150、本发明,⑴第一加氢反应过程r10可以是渣油沸腾床加氢裂化反应过程,使用的渣油沸腾床加氢催化剂r10c的形状为圆柱条状或球状,其直径为0.5~1.5毫米,长度为1.5~10毫米。

151、本发明,⑶在后处理过程u100,基于冷高分油s23-l的物流,可以经过脱除石脑油过程sect01得到柴油馏分。

152、本发明,⑶在后处理过程u100,基于后高分油s20-l的物流可以降压后分离为主要由常规液态烃组成的后低分油和后低分气;

153、基于后低分油的物流,经过脱除石脑油过程得到柴油馏分。

154、本发明,⑶在后处理过程u100,可以设置水蒸气发生器ex01;

155、基于热高压分离气s10-v的物流,经过水蒸气发生器ex01降温后进入后高压分离过程s20。

156、本发明,⑶在后处理过程u100,可以设置第一温高压分离过程s21、水蒸气发生器ex01、第二温高压分离过程s22、冷高压分离过程s23;

157、在第一温高压分离过程s21,基于热高压分离气s10-v的物流分离出主要由常规液态烃组成的第一温高压分离油s21-l和第一温高压分离气s21-v;

158、基于第一温高压分离气s21-v的物流,经过水蒸气发生器ex02降温后成为低温物流s21-vc进入第二温高压分离过程s22;

159、在第二温高压分离过程s22,基于低温物流s21-vc的物流分离出主要由常规液态烃组成的第二温高压分离油s22-l和第二温高压分离气s22-v;

160、在冷高压分离过程s23,基于第二温高压分离气s22-v的物流分离出主要由常规液态烃组成的冷高分油s23-l和在体积上主要由氢气组成的冷高分气s23-v。

161、本发明,⑶在后处理过程u100,基于热高分气s10-v的物流,经过导热油换热器ex05降温后进入后续流程;

162、所述导热油换热器ex05,属于导热油系统sys01;

163、正常生产时,基于第一温高压分离气s20-v的物流可以与冷导热油换热,冷导热油升温成为热导热油;

164、导热油循环系统,包含冷导热油循环罐dv1、热导热油循环罐dv2和导热油循环泵drp;

165、冷导热油进入冷导热油循环罐dv1,冷导热油循环罐dv1排出的冷导热油与基于第一温高压分离气s20-v的物流换热升温成为热导热油,冷导热油循环罐dv1使用第一背压气体控制压力;

166、基于热导热油的物流进入热导热油循环罐dv2,热导热油循环罐dv2使用第二背压气体控制压力;

167、导热油循环泵drp,用于冷导热油或热导热油的循环加压输送;

168、在装置动力电停电事故后,电力驱动的压缩机和/或泵停运,造成第一加氢反应过程r10的氢气进料和/或碳氢反应料的至少一部分流量的中断从而引发高压系统urhps的紧急泄压过程中,基于第一温高压分离气s20-v的物流持续流动;

169、装置动力电停电事故引发的高压系统紧急泄压过程中,冷导热油循环罐dv1的第一背压气体操作压力高于热导热油循环罐dv2的第二背压气体操作压力,冷导热油循环罐dv1中的冷导热油在第一背压气推动下持续流动,经导热油换热器ex05与基于第一温高压分离气s20-v的物流的换热时间至少持续tm,基于热导热油的物流进入热导热油循环罐dv2,该过程中进行第一加氢反应过程r10的高压系统urhps的紧急降压程序,使高压系统urhps压力降低至安全压力ps以下,同时对基于第一温高压分离气s20-v的物流进行有效降温;

170、tm为10~600分钟;

171、ps低于4.0~10.0mpa。

172、本发明,⑶在后处理过程u100,可以设置第一温高压分离过程s21、第二温高压分离过程s22、冷高压分离过程s23;

173、在第一温高压分离过程s21,在第一温高压分离过程s20,基于热高压分离气s10-v的物流分离出主要由常规液态烃组成的第一温高压分离油s21-l和第一温高压分离气s21-v;

174、在第二温高压分离过程s22,基于第一温高压分离气s21-v的物流分离出主要由常规液态烃组成的第二温高压分离油s22-l和第二温高压分离气s22-v;

175、在冷高压分离过程s23,基于第二温高压分离气s22-v的物流分离出主要由常规液态烃组成的冷高分油s23-l和在体积上主要由氢气组成的冷高分气s23-v。

176、本发明,通常,⑶在后处理过程u100,第二温高压分离油s22-l,其中常规沸点高于165℃的烃类中的常规沸点高于350℃的烃类的重量比例低于5%,以实现对冷低分油干点的控制。

177、本发明,通常,⑶在后处理过程u100,第二温高压分离油s22-l,其中常规沸点高于165℃的烃类中的常规沸点高于350℃的烃类的重量比例低于5%,其中常规沸点高于165℃的烃类中的常规沸点高于400℃的烃类的重量比例低于2%,以实现对冷低分油干点的控制。

178、本发明,通常,⑴第一加氢反应过程r10是油煤浆加氢直接液化反应过程或渣油悬浮床加氢反应过程或渣油沸腾床加氢反应过程

179、⑶在后处理过程u100,可以设置加氢改质反应过程r30;

180、在加氢改质反应过程r30,至少一部分基于后高分油s20-l的物流完成加氢精制反应转化为低有机硫、低有机氮、低芳烃烃类,得到加氢改质反应流出物r30p,以实现深度脱除杂质有机氧、有机硫、有机氮、芳烃。

181、本发明,通常,⑶在后处理过程u100,可以设置加氢改质反应过程r30、加氢开环反应过程r40;

182、基于加氢改质反应流出物r30p的含有常规沸点高于250℃烃类的物流,在加氢开环反应过程r40发生至少一部分双环烃的单环开环反应生成加氢开环反应流出物r30p,以提高十六烷值、降低密度。

183、本发明,通常,⑶在后处理过程u100,可以设置加氢改质反应过程r30、加氢开环反应过程r40;

184、加氢改质反应流出物r30p进入加氢开环反应过程r40发生至少一部分双环烃的单环开环反应生成加氢开环反应流出物r30p,以提高十六烷值、降低密度。

185、本发明,⑶在后处理过程u100,可以设置加氢改质反应过程r30;

186、至少一部分基于后高分油s20-l的物流,在不经历大幅度降压过程并且经过升温或不经过升温过程的条件下,直接进入或经泵加压后进入加氢改质反应过程r30完成加氢精制反应。

187、本发明,⑶在后处理过程u100,可以设置加氢改质反应过程r30;

188、至少一部分基于后高分油s20-l的物流,经过缓冲容器后,在不经历大幅度降压过程并且经过升温或不经过升温过程的条件下,直接进入或经泵加压后进入加氢改质反应过程r30完成加氢精制反应。

189、本发明,⑶在后处理过程u100,可以设置加氢改质反应过程r30;

190、至少一部分基于后高分油s20-l的物流,经过缓冲容器后分离出缓冲分离油;

191、缓冲分离油,在不经历大幅度降压过程并且经过升温或不经过升温过程的条件下,直接进入或经泵加压后进入加氢改质反应过程r30完成加氢精制反应。

192、本发明,⑴第一加氢反应过程r10可以是油煤浆加氢直接液化反应过程;

193、⑶在后处理过程u100,可以设置加氢稳定反应过程r70;

194、至少一部分基于后高分油s20-l的物流,去加氢稳定反应过程r70完成至少一部分双环芳烃的部分加氢饱和反应转化为供氢烃比例更高的烃类生成加氢稳定反应产物r70p,可以实现供氢烃的制备,同时脱除部分杂质如有机氧、有机硫、有机氮。

195、本发明,⑶在后处理过程u100,可以设置加氢稳定反应过程r70;

196、加氢稳定反应产物r70p中常规沸点高于220℃烃类的供氢烃的重量比例,比加氢稳定反应过程r70新鲜烃进料中常规沸点高于220℃烃类的供氢烃的重量比例至少高4%;

197、加氢稳定反应产物r70p中常规沸点高于220℃烃类中的部分饱和芳烃的重量含量大于15%、芳碳率为0.35~0.70。

198、本发明,⑶在后处理过程u100,可以设置加氢稳定反应过程r70;

199、加氢稳定反应产物r70p中常规沸点高于220℃烃类的供氢烃的重量比例,比加氢稳定反应过程r70新鲜烃进料中常规沸点高于220℃烃类的供氢烃的重量比例至少高出7%;

200、加氢稳定反应产物r70p中常规沸点高于220℃烃类中的部分饱和芳烃的重量含量大于20%、芳碳率为0.40~0.65。

201、本发明,⑶在后处理过程u100,可以设置加氢稳定反应过程r70;

202、加氢稳定反应产物r70p中常规沸点高于220℃烃类的供氢烃的重量比例大于20重量%。

203、本发明,⑶在后处理过程u100,可以设置加氢稳定反应过程r70;

204、加氢稳定反应产物r70p中常规沸点高于220℃烃类的供氢烃的重量比例大于25重量%。

205、本发明,⑷在冷凝油低压差升压过程u200,至少一部分基于后高分油s20-l的物流s20-lx,可以经低压差升压泵pump10升压后作为循环急冷油基础油rcl00-b;

206、至少一部分基于循环急冷油基础油rcl00-b的物流rcl00-x,作为循环急冷油rcl00进入降温过程mdt10;

207、装置紧急停电情况下,循环急冷油rcl00的紧急循环量按正常循环量的40~70%输送;

208、低压差升压泵pump10的进料缓冲区的停留时间,满足正常情况下循环急冷油rcl00按正常循环量输送的15~300分钟使用量的储存时间,或者紧急停工情况下循环急冷油rcl00按紧急循环量的30~600分钟使用量的储存时间;

209、低压差升压泵pump10配置不间断应急电源power01,装置紧急停电情况下,不间断应急电源power01可持续工作30~750分钟,驱动升压泵pump10输送循环洗涤油。

210、本发明,⑷在冷凝油低压差升压过程u200,至少一部分基于后高分油s20-l的物流s20-lx,可以经低压差升压泵pump10升压后作为循环急冷油基础油rcl00-b;

211、至少一部分基于循环急冷油基础油rcl00-b的物流rcl00-x,作为循环急冷油rcl00进入降温过程mdt10;

212、装置紧急停电情况下,循环急冷油rcl00的紧急循环量按正常循环量的50%输送;

213、低压差升压泵pump10的进料缓冲区的停留时间,满足正常情况下循环急冷油rcl00按正常循环量输送的30~300分钟使用量的储存时间,或者紧急停工情况下循环急冷油rcl00按紧急循环量的30~600分钟使用量的储存时间;

214、低压差升压泵pump10配置不间断应急电源power01,装置紧急停电情况下,不间断应急电源power01持续工作时间为60~600分钟,驱动升压泵pump10输送循环洗涤油。

215、本发明,⑷在冷凝油低压差升压过程u200,紧急停工情况下,可以接收循环急冷油紧急补充液进入低压差升压泵pump10的进料缓冲区。

216、本发明,⑷在冷凝油低压差升压过程u200,紧急停工情况下,可以接收循环急冷油紧急补充液进入低压差升压泵pump10的进料缓冲区;

217、循环急冷油紧急补充液的常规沸点高于360℃的烃组分的含量低于1重量%。

218、本发明,⑷在冷凝油低压差升压过程u200,紧急停工情况下,可以接收循环急冷油紧急补充液进入低压差升压泵pump10的进料缓冲区;

219、循环急冷油紧急补充液的常规沸点高于360℃的烃组分的含量低于1重量%,来自系统的冲洗油升压泵pump05;

220、冲洗油升压泵pump05,配置不间断应急电源power05时,装置紧急停电情况下,不间断应急电源power05持续工作30~600分钟,驱动冲洗油升压泵pump05输送循环急冷油紧急补充液。

221、本发明,⑷在冷凝油低压差升压过程u200,紧急停工情况下,可以接收循环急冷油紧急补充液进入低压差升压泵pump10的进料缓冲区;

222、循环急冷油紧急补充液的常规沸点高于360℃的烃组分的含量低于1重量%,来自柴油加氢反应过程的柴油原料升压泵。

223、本发明,⑶在后处理过程u100,可以设置使用层状催化剂床层的加氢改质反应过程r100;

224、至少一部分基于后高分油s20-l的物流,在高压状态下或加压后进入下游加氢改质反应过程r100;

225、基于后高分油s20-l的液体s20-lb,经低压差升压泵pump10加压后至少分为2路:

226、第一路流体s20-lb1用作循环急冷油rcl00;

227、第二路流体s20-lb2进入加氢改质反应过程r100。

228、本发明,⑶在后处理过程u100,可以设置使用层状催化剂床层的加氢裂化反应过程r80;

229、至少一部分基于后高分油s20-l的物流,在高压状态下或加压后进入加氢裂化反应过程r80完成至少一部分柴油加氢裂化反应生产石脑油。

230、本发明,⑴第一加氢反应过程r10可以在2个或多个并联的系列进行;

231、⑵在热高压分离过程s10,基于不同第一加氢反应过程r10系列的2路或多路或全部的第一加氢反应流出物r10p的物流,在一个热高压分离过程s10中联合进行。

232、本发明,⑴第一加氢反应过程r10可以在2个或多个并联的系列进行;

233、⑶在后处理过程u100,2路或多路或全部基于热高压分离气s10-v的物流,在一个后高压分离过程s20中联合进行。

234、本发明,⑴第一加氢反应过程r10可以在2个或多个并联的系列进行;

235、⑷在冷凝油低压差升压过程u200,用1台低压差升压泵pump10对所有的基于后高分油s20-l的物流s20-lx进行升压。

236、本发明,⑴第一加氢反应过程r1可以0在2个或多个并联的系列进行;

237、⑷在冷凝油低压差升压过程u200,低压差升压泵pump10的进料缓冲区所在容器为1台。

238、本发明,通常,⑸在降温过程mdt10,循环急冷油rcl00的重量流率rcl00-w与热物流bs101的重量流率bs101-w的比值为k100,k100=(rcl00-w)/(bs101-w),k100选自下列之一:

239、①0.01~0.10;

240、②0.10~0.20;

241、③0.20~0.30;

242、④0.30~0.40;

243、⑸高于0.40。

244、本发明,操作方式可以为:

245、⑴在第一加氢反应过程r10,使用加氢反应器re10x,加氢反应器re10x至少包含1台上流式膨胀床加氢反应器re10k,加氢反应器re10x数量多于1台且串联操作时,以原料r10f的加工过程正流向为基准,流程最下游的加氢反应器re10x为上流式膨胀床加氢反应器;

246、第一加氢反应过程r10,包含液相物料串联操作的至少2个反应分离节即第一反应分离节ut10、第二反应分离节ut20;

247、第一反应分离节ut10,包含第一反应段ur101、第一热高压分离段us101;

248、第二反应分离节ut20,包含第二反应段ur201、第二热高压分离段us201;

249、在第一反应段ur101,在存在氢气、液相烃同时存在或不存在固体颗粒的混相物料条件下,至少含有碳元素和氢元素的原料r10f进行第一反应段加氢反应ur101r得到第一反应段反应产物base-ur101p;

250、第一反应段反应流出物ur101p用于排出第一反应段反应产物base-ur101p,为含有氢气、液相烃同时包含或不包含固体颗粒的气液混相物料;

251、在第一热高压分离段us101,基于第一反应段反应流出物ur101p的气液混相物流ur101px分离为主要由常规液态烃组成的热高压分离油us101-l和含有柴油组分、蜡油组分、渣油组分、包含或不包含固体颗粒的热高压分离气us101-v;

252、基于热高压分离油us101-l的含液相物流us101-lx,进入第二反应段ur201;

253、在第二反应段ur201,在存在氢气、液相烃同时存在或不存在固体颗粒的混相物料条件下,含液相物流us101-lx进行第二反应段加氢反应ur201r得到第二反应段反应产物base-ur201p;

254、第二反应段反应流出物ur201p用于排出第二反应段反应产物base-ur201p,为含有氢气、液相烃同时包含或不包含固体颗粒的气液混相物料;

255、在第二热高压分离段us201,基于第二反应段反应流出物ur201p的气液混相物流ur201px分离为主要由常规液态烃组成的热高压分离油us201-l和含有柴油组分、蜡油组分、渣油组分、包含或不包含固体颗粒的热高压分离气us201-v;

256、使用或不使用第三反应分离节ut30;

257、使用第三反应分离节ut30时,包含第三反应段ur301、第三热高压分离段us301;

258、使用第三反应分离节ut30时,基于热高压分离油us201-l的含液相物流us201-lx,进入第三反应段ur301;

259、在第三反应段ur301,在存在氢气、液相烃同时存在或不存在固体颗粒的混相物料条件下,含液相物流us201-lx进行第三反应段加氢反应ur301r得到第三反应段反应产物base-ur301p;

260、第三反应段反应流出物ur301p用于排出第三反应段反应产物base-ur301p,为含有氢气、液相烃同时包含或不包含固体颗粒的气液混相物料;

261、在第三热高压分离段us301,基于第三反应段反应流出物ur301p的气液混相物流ur301px分离为主要由常规液态烃组成的热高压分离油us301-l和含有柴油组分、蜡油组分、渣油组分、包含或不包含固体颗粒的热高压分离气us301-v;

262、第一加氢反应过程r10的最下游反应分离节的热高压分离段用作热高压分离过程s10;

263、⑶在后处理过程u100,包含后高压分离过程s20,基于任意一个或几个反应分离节的热高压分离段的热高压分离气的含气相物流,降温冷凝后分离出主要由常规液态烃组成的后高分油s20-l和后高分气s20-v;

264、后高压分离过程s20,设置冷高压分离过程s23;

265、在冷高压分离过程s23,基于热高压分离气s10-v的物流降温冷凝后分离出主要由常规液态烃组成的冷高分油s23-l和在体积上主要由氢气组成的冷高分气s23-v;

266、基于冷高分油s23-l的物流作为后高分油s20-l;

267、基于冷高分气s23-v的物流作为后高分气s20-v;

268、⑷在冷凝油低压差升压过程u200,至少一部分基于后高分油s20-l的物流s20-lx,经低压差升压泵pump10升压后作为循环急冷油基础油rcl00-b;

269、至少一部分基于循环急冷油基础油rcl00-b的物流rcl00-x,作为循环急冷油rcl00进入降温过程mdt10。

270、本发明,操作方式可以为:

271、⑷在冷凝油低压差升压过程u200,至少一部分基于后高分油s20-l的物流s20-lx,经低压差升压泵pump10升压后作为循环急冷油基础油rcl00-b-b;

272、至少一部分基于循环急冷油基础油rcl00-b的物流rcl00-x,作为循环急冷油rcl00进入降温过程mdt10;

273、物流s20-lx经过间接换热器hx71降低温度和/或物流rcl00-x经过间接换热器hx72降低温度。

274、本发明,⑷在冷凝油低压差升压过程u200,间接换热器hx71和/或间接换热器hx72操作方式可以选自下列中的一种:

275、①冷流一侧用于加热第一加氢反应过程r10的原料油或基于冷高分油s23-l的物流;

276、②冷流一侧用于加热导热油;

277、③冷流一侧用于产生水蒸气;

278、④冷流一侧用于产生热水;

279、⑤间接换热器hx71为空气冷却器,冷流一侧用于向大气散热。

280、本发明,操作方式可以为:

281、⑹至少一部分基于后高分气s20-v的富氢气物流s20-vx,返回第一加氢反应过程r10循环使用;

282、基于后高分气s20-v的物流s20-vx经过氢气提浓过程pu100得到富氢气物流s20-vx和包含来自物流s20-vx中大部分常规气体烃组分的物流;

283、富氢气物流s20-vx的氢气体积浓度大于物流s20-vx的氢气体积浓度;

284、氢气提浓过程pu100,选自下列过程中的一种或几种:

285、①膜分离氢气渗透提纯过程;

286、②变压吸附氢气提纯过程;

287、③油洗脱常规气体烃的氢气提纯过程。

288、本发明,操作方式可以为:

289、至少一部分冷高分油s23-l经过液力透平降压回收压力能后成为液力透平排出料s23-l-htp。

290、本发明,操作方式可以为:

291、第二温高压分离油s22-l经过液力透平降压回收压力能后成为液力透平排出料s23-l-htp。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131146.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表