一种生物质提质制备合成气的方法及系统与流程

- 国知局

- 2024-07-29 10:14:48

本发明涉及生物质能,具体涉及一种生物质提质制备合成气的方法及系统。

背景技术:

1、生物质是利用大气、水、土地等通过光合作用而产生的各种有机体,通常包括木材及森林工业废弃物、农业废弃物、水生植物、油料植物、城市生活垃圾及工业废弃物及排泄物等,是一种可再生能源。生物质资源分布广,储量大,并且具有可再生性,与化石燃料 相比,挥发分高,灰分小,硫、氮含量低,有“绿色煤炭”之称,以生物质为原料 制氢具有清洁、节能、不消耗矿物资源等优点。在反应过程中,生成的co2与生物质生长过程中吸收的co2在总量上实现平衡,不会造成温室效应,可达到真正意义上的零排放。

2、然而,生物质具有高含水和含氧量、低热值和能量密度、差粉碎性和亲水性、易腐烂、不宜长距离运输和长期储存等缺陷,给生物质直接规模化转化利用带来极大挑战。生物质预处理上现有大部分对生物质的利用采用烘干挤压成型制备生物质颗粒的方法来解决上述问题,但其加工过程尤其是挤压成型耗电量大、成本高。

3、cn104046373a公开了一种由生物质制备生物质油和合成气的方法,该方法采用了先将生物质裂解生成油气和固体产物,再将固体产物中的焦炭分离出来去进行气化制备合成气。但是焦炭一般只有生物质原料的20%-40%,产生的油气无法用于制备合成气。而且生物质裂解或气化生成的油气混合物中,焦油对系统工艺影响较大并易析出造成系统堵塞,处理成本高。

4、有鉴于此,为提高生物质制备合成气的能量利用率,避免焦油等问题,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种生物质提质制备合成气的方法。本发明所述方法将生物质进行烘焙制粉,采用这种热处理方式脱除生物质中的水分和部分轻质挥发分,减小生物质原料的体积,降低运输和储存成本,使生物质的热值显著提高,有效提高了生物质材料的能源品质。

2、为了实现本发明的上述目的,特采用以下技术方案:

3、第一方面,本发明提供一种生物质提质制备合成气的方法,所述方法包括以下步骤:

4、将生物质原料进行破碎,再采用热烟气进行干燥处理,得到干燥生物质;

5、在高温惰性气体的存在下,将干燥生物质和碱土金属的氧化物混合,并加热至180~300℃,进行烘焙,得到提质生物质粉和碱土金属的氧化物粉;

6、将提质生物质粉和碱土金属的碳酸盐粉进行分选分离;

7、将提质生物质粉、氧气和水混合,进行气化反应,制备得到粗合成气。

8、在本发明中,先对生物质原料进行破碎,并采用热烟气对其进行干燥,这种前处理方式,能够更为有效地脱除大部分生物质所含的水分,还能够脱除生物质外表面携带的土,避免后续烘焙生物质后所得到的到提质生物质粉中灰分含量过高,进而提高气化反应的效率。

9、在本发明中,采用高温惰性气体将生物质粉加热至180~190℃,进行烘焙,其原因在于:烘焙是在惰性气氛下的燃料热转化提质的方法,经烘焙后的生物质含水率低、热值与能量密度高、可磨性与疏水性好,有效改善生物质的物理化学性质,还能提升其热化学转化性能。且采用高温惰性气体在该温度范围内进行烘焙的方式,去除生物质原料中的绝大部分水分后得到的提质生物质保留的干基质量得率可达70%以上,干基能量得率90%以上。其中,在烘焙过程中添加碱土金属的氧化物的目的是:第一、添加的碱土金属在烘焙制粉过程中作为填料进一步增加生物质的粉磨效率;第二、碱土金属氧化物在烘焙过程可以与烘焙气中的二氧化碳反应并固碳,促进烘焙反应的正向进行,同时减少工艺过程中的碳排放,达到碳减排的目的;第三、可实现碱金属氧化物类固废或矿石的资源化利用。

10、在本发明中,最后将提质生物质粉、氧气和水混合,进行气化反应,制备得到粗合成气,由于上述步骤采用了烘焙的方式,因此,所获得的提质生物质粉可全部用于制备合成气,利用率大幅度提高。同时采用高温高压制合成气的气化方法,完全转化为小分子气体,避免了焦油问题。

11、优选地,所述生物质原料包括农业废弃物和/或林业废弃物。

12、更为具体地,所述农业废弃物包括但不限于稻草秸秆等农业废弃物。

13、更为具体地,所述林业废弃物包括但不限于竹、木等林业其废弃物。

14、优选地,所述破碎后的生物质原料的粒径为20 cm以下,例如可以是20 cm、18 cm、16 cm、14 cm、12 cm、10 cm、8 cm、6 cm、4 cm、2 cm、1 cm等。

15、优选地,所述干燥处理的温度为110~130℃,例如可以是110℃、112℃、114℃、116℃、118℃、120℃、122℃、124℃、126℃、128℃、130℃等。

16、优选地,所述干燥生物质的含水率为10%以下,例如可以是10%、9.8%、9.5%、9%、8%、8.5%、7%、7.5%、7%、6.5%、6%、5.5%、5%等。

17、优选地,所述热烟气的后处理方式为:先通过气固分离装置将热烟气中的土脱除,再脱除热烟气中的有机物,最后进行排放。

18、其中,所述有机物为干燥过程产生的微量有机物,经上述气固分离以及烟气处理,最终满足烟气排放标准。

19、优选地,所述热烟气中的有机物采用vocs吸附装置。

20、优选地,所述干燥处理中还包括脱土处理:采用悬滚筒筛,使热烟气与破碎后的生物质原料接触,脱除生物质原料表面的浮土。

21、在本发明中,采用悬滚筒筛,能够使热烟气以一定角度和速度与生物质接触,干燥生物质的同时,还可将表面附着的绝大部分灰土颗粒去除。使后面得到的烘焙生物质粉灰分含量降低20%作用,进而提高后续的气化反应效率。

22、优选地,所述热烟气与破碎后的生物质原料的接触角度为70~110°,例如可以是70°、75°、80°、85°、90°、95°、100°、105°、110°等。

23、优选地,所述热烟气的流速为2~3 m/s,例如可以是2 m/s、2.1 m/s、2.2 m/s、2.3m/s、2.4 m/s、2.5 m/s、3 m/s等。

24、优选地,所述悬滚筒筛的转速为1~10 r/min,例如可以是1 r/min、2 r/min、3 r/min、4 r/min、5 r/min、6 r/min、7 r/min、8 r/min、9 r/min、10 r/min等。

25、在本发明中,采用高温惰性气体将生物质粉加热至180~190℃(例如可以是180℃、182℃、184℃、186℃、188℃、190℃等),进行烘焙,得到提质生物质粉。

26、优选地,所述高温惰性气体的温度为220~330℃,例如可以是220℃、222℃、224℃、226℃、228℃、230℃、240℃、260℃、280℃、300℃、320℃、330℃等。

27、优选地,所述碱土金属的氧化物包括cao和/或mgo。

28、优选地,所述干燥生物质和碱土金属的氧化物的质量比为1:(0.2~0.3),例如可以是1:0.2、1:0.22、1:0.24、1:0.26、1:0.28、1:0.3等。

29、优选地,所述碱土金属的氧化物的粒径为2 cm以下,例如可以是2 cm、1.8 cm、1.6cm、1.4 cm、1.2 cm、1 cm、0.8 cm、0.5 cm、0.1 cm等。

30、优选地,所述烘焙的过程中还包括粉碎处理,且所述粉碎处理包括一级粉碎处理和二级粉碎处理。

31、优选地,所述一级粉碎处理后所得的生物质粉的粒径均在30目以上,例如可以是30目、35目、40目、45目、50目、55目、100目等。

32、优选地,所述二级粉碎处理后所得的生物质粉的粒径均在50目以上,例如可以是50目、55目、60目、65目、70目、75目、80目、85目、90目、95目、100目、200目、500目等。

33、优选地,所述一级粉碎处理的刀片宽度为10~20 mm,例如可以是10 mm、12 mm、14mm、16 mm、18 mm、20 mm等,动刀数量为2~10,例如可以是2、4、6、8、10等,转速为900~1500r/min,例如可以是900 r/min、1000 r/min、1100 r/min、1200 r/min、1300 r/min、1400 r/min、1500 r/min等。

34、优选地,所述二级粉碎处理的刀片宽度为5~20 mm,例如可以是5 mm、6 mm、8 mm、10 mm、12 mm、14 mm、16 mm、18 mm、20 mm等,动刀数量为6~20,例如可以是6、8、10、12、14、16、18、20等,转速为1300~3000 r/min,例如可以是1300 r/min、1400 r/min、1600 r/min、1800 r/min、2000 r/min、2200 r/min、2400 r/min、2600 r/min、2800 r/min、3000 r/min等。

35、优选地,所述提质生物质粉的含水率为5%以下,例如可以是5%、4%、3%、2%、1%等。

36、优选地,所述提质生物质粉的粒径为300 μm以下,例如可以是300 μm、280 μm、250μm、220 μm、200 μm、150 μm、100 μm、80 μm、50 μm、10 μm、5 μm等。

37、优选地,所述提质生物质粉和碱土金属的氧化物粉通过重力分选设备进行分离。

38、优选地,所述烘焙产生的烘焙气通过气固分离装置与所述提质生物质粉分离。

39、优选地,所述烘焙气按体积百分含量计包括以下组分:20~26%的h2o、55~65%的co2、10~20%的co、0~1%的ch4。

40、上述烘焙气中,h2o的含量为20~26%,例如可以是20%、21%、22%、23%、24%、25%、26%等。

41、上述烘焙气中,co2的含量为55~65%,例如可以是55%、57%、59%、61%、63%、65%等。

42、上述烘焙气中,co的含量为10~20%,例如可以是10%、12%、14%、16%、18%、20%等。

43、上述烘焙气中,ch4的含量为0~1%,例如可以是0.1%、0.2%、0.4%、0.6%、0.8%、1%等。

44、优选地,所述烘焙气的后处理方式为:将烘焙气进行脱水和加压后;50~90%的烘焙气与热烟气进行换热,直接输送回烘焙处理中,作为高温惰性气体;10~50%的烘焙气与后续工段的弛放气和/或解析气作为热源,与空气混合燃烧后,得到热烟气,以加热惰性气体,为烘焙提供热量。

45、优选地,所述粗合成气由以下步骤制备得到:通过co2载气作用将提质生物质粉送入气化炉顶部的工艺喷嘴;通过空分装置产生的氧气和水蒸气并送入气化炉顶部的工艺喷嘴;通过工艺喷嘴使提质生物质粉、氧气和水蒸气送入气化炉中进行反应,得到粗合成气。

46、优选地,所述co2载气的压力为0.02~5 mpa,例如可以是0.02 mpa、0.04 mpa、0.08mpa、0.1 mpa、0.5 mpa、1 mpa、1.5 mpa、2 mpa、2.5 mpa、3 mpa、3.5 mpa、4 mpa、4.5 mpa、5mpa等。

47、优选地,所述氧气的通入流量为350~400 nm³/kg提质生物质粉。

48、上述氧气的通入流量:当投入每1 kg的提质生物质粉时,氧气的通入流量可为350~400 nm³,例如可以是350 nm³、360 nm³、370 nm³、380 nm³、390 nm³、400 nm³等。

49、优选地,所述水蒸气的通入流量为0.1~0.15 kg/kg提质生物质粉。

50、上述水蒸气的通入流量:当投入每1 kg的提质生物质粉时,水蒸气的通入流量可为0.1~0.15 kg,例如可以是0.1 kg、0.011 kg、0.12 kg、0.13 kg、0.14 kg、0.15 kg等。

51、优选地,所述气化反应的温度为1100~1350℃,例如可以是1100℃、1150℃、1200℃、1250℃、1300℃、1350℃等。

52、优选地,所述气化反应的压力为2~5 mpa,例如可以是2 mpa、2.5 mpa、3 mpa、3.5mpa、4 mpa、4.5 mpa、5 mpa等。

53、优选地,所述气化反应的时间为3~10 s,例如可以是3 s、4 s、5 s、6 s、7 s、8 s、9s、10 s等。

54、优选地,所述粗合成气按体积百分含量计包括以下组分:50~60%的co、25~35%的h2、5~10%的co2、0.1~0.5%的h2s、0.5~1.5%的n2。

55、上述粗合成中,co的含量为50~60%,例如可以是50%、52%、54%、56%、58%、60%等。

56、上述粗合成中,h2的含量为25~35%,例如可以是25%、26%、28%、30%、32%、34%、35%等。

57、上述粗合成中,co2的含量为5~10%,例如可以是5%、6%、7%、8%、9%、10%等。

58、上述粗合成中,h2s的含量为0.1~0.5%,例如可以是0.1%、0.15%、0.2%、0.25%、0.3%、0.35%、0.4%、0.45%、0.5%等。

59、上述粗合成中,n2的含量为0.5~1.5%,例如可以是0.5%、0.6%、0.8%、1%、1.2%、1.4%、1.5%等。

60、优选地,所述方法还包括采用粗合成气制氢。

61、优选地,所述采用粗合成气制氢具体包括以下步骤:

62、将粗合成气和水蒸气混合,进行水气变换反应,得到原料气;将原料气和吸附剂接触,进行变压吸附,得到高纯氢气;将吸附剂解析,得到解析气。

63、优选地,所述水蒸气和合成原料气一的体积比为(1.0~1.5):1;例如可以是1.0、1.1、1.2、1.3、1.4、1.5等。

64、优选地,所述水气变换反应的温度240~480℃,例如可以是240℃、260℃、280℃、300℃、320℃、340℃、380℃、400℃、420℃、460℃、480℃等。

65、优选地,所述水气变换反应的压力为3~5.5 mpa,例如可以是3 mpa、3.2 mpa、3.4mpa、3.6 mpa、3.8 mpa、4.2 mpa、4.4 mpa、4.6 mpa、4.8 mpa、5 mpa、5.2 mpa、5.4 mpa、5.5mpa等。

66、优选地,所述水气变换反应在催化剂的存在下进行;其中,所述催化剂包括氧化钴、氧化钼、氧化钾、氧化镁或氧化铝中的任意一种或至少两种的组合。

67、更为具体地,所述催化剂优选为质量比为(1.5~3):(5~15):(50~60):(20~25)的氧化钴、氧化钼、氧化铝和氧化镁的混合物。

68、更为具体地,所述催化剂优选为质量比为(2~5):(10~15):(55~60):(20~25)的氧化钴、氧化钼、氧化铝和氧化镁的混合物。

69、更为进一步地,所述催化剂优选为质量比为(2.7~3.7):(11~13):(0.9~1.3):(20~25):(52~55)的氧化钴、氧化钼、氧化钾、氧化镁和氧化铝的混合物。

70、更为具体地,所述催化剂可由质量比为3.6:9.5:52.9:22.4的氧化钴、氧化钼、氧化铝和氧化镁组成;或由质量比为3.5:9.6:52.7:22.2的氧化钴、氧化钼、氧化铝和氧化镁组成;或由质量比为2.3:9.0:60:25.3的氧化钴、氧化钼、氧化铝和氧化镁组成。

71、优选地,所述原料气按体积百分含量计包括以下组分:55~59%的h2、40~44%的co2、0~1%的co、0.1~0.5%的h2s、0.1~1%的n2。

72、上述原料气中,h2的含量为55~59%,例如可以是55%、56%、57%、58%、59%等。

73、上述原料气中,co2的含量为40~44%,例如可以是40%、40.5%、41%、41.5%、42%、42.5%、43%、43.5%、44%等。

74、上述原料气中,co的含量为0~1%,例如可以是0%、0.2%、0.4%、0.6%、0.8%、1%等。

75、上述原料气中,h2s的含量为0.1~0.5%,例如可以是0.1%、0.15%、0.2%、0.25%、0.3%、0.35%、0.4%、0.45%、0.5%等。

76、上述原料气中,n2的含量为0.1~1%,例如可以是0.1%、0.2%、0.4%、0.6%、0.8%、1%等。

77、优选地,所述变压吸附依次包括:吸附过程、降压解吸过程、升压过程;且所述变压吸附还需至少循环1次以上,例如可以是1次、2次、3次、4次、5次、6次、8次、10次等。

78、优选地,所述吸附过程中,吸附的压力为1.6~2.0 mpa,例如可以是1.6 mpa、1.7mpa、1.8 mpa、1.9 mpa、2.0 mpa等,吸附的时间为3~10 min,例如可以是3 min、4 min、5min、6 min、7 min、8 min、9 min、10 min等。

79、优选地,所述降压解吸过程中,最终降压至0.01~0.02 mpa,例如可以是0.01 mpa、0.012 mpa、0.014 mpa、0.016 mpa、0.018 mpa、0.02 mpa等,降压的速率为0.2~1 mpa/min,例如可以是0.2 mpa/min、0.3 mpa/min、0.4 mpa/min、0.5 mpa/min、0.6 mpa/min、0.7mpa/min、0.8 mpa/min、0.9 mpa/min、1 mpa/min等,降压的时间为0.5~5 min,例如可以是0.5 min、1 min、1.5 min、2 min、2.5 min、3 min、3.5 min、4 min、4.5 min、5 min等。

80、优选地,所述吸附剂选自氧化铝、分子筛或活性炭中的任意一种或至少两种的组合。

81、优选地,所述高纯氢气的纯度为99.99%以上,例如可以是99.990%、99.991%、99.992%、99.993%、99.994%、99.995%、99.996%、99.997%、99.998%、99.999%、99.9999%等。

82、优选地,所述解析气按体积百分含量计包括以下组分:45~55%的h2、35~40%的co2、0~5%的co、0~5%的n2。

83、上述解析气中,h2的含量为45~55%,例如可以是45%、46%、48%、50%、52%、54%、55%等。

84、上述解析气中,co2的含量为35~40%,例如可以是35%、36%、37%、38%、39%、40%等。

85、上述解析气中,co的含量为0~5%,例如可以是0%、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%等。

86、上述解析气中,n2的含量为0~5%,例如可以是0%、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%等。

87、优选地,所述解析气作为热源,与空气混合燃烧后,得到热烟气,以加热惰性气体,为烘焙提供热量。

88、优选地,所述方法还包括采用粗合成气制甲醇。

89、优选地,所述采用粗合成气制甲醇具体包括以下步骤:将粗合成气依次进行变换和低温甲醇洗,得到原料气;将原料气依次进行压缩、甲醇合成和精馏精制,得到甲醇。

90、优选地,所述变换的具体步骤为:在催化剂的存在下,分离水分后的粗合成气进行变换反应,得到变换气。

91、更为具体地,所述变换的具体步骤为:粗合成气经增湿器增湿然后经气液分离器分离水滴后进入变换炉,在变换催化剂的作用下发生变换反应,变换气经冷却后去往脱碳工段。

92、优选地,所述变换反应的温度为200~450℃,例如可以是200℃、250℃、300℃、350℃、400℃、450℃等,变换反应的压力为3.3~4 mpa,例如可以是3.3 mpa、3.4 mpa、3.5 mpa、3.6 mpa、3.7 mpa、3.8 mpa、3.9 mpa、4 mpa等,变换反应的时间为3~10 s,例如可以是3 s、4 s、5 s、6 s、7 s、8 s、9 s、10 s等。

93、优选地,所述催化剂选自氧化钴、氧化钼、氧化钾、氧化镁或氧化铝中的任意一种或至少两种的组合。

94、优选地,所述变换气按体积百分含量计包括以下组分:

95、35~40%的h2、25~30%的co2、3~5%的co、30~35%的h2o、0.05~0.1%的n2、0.05~0.1%的ch4。

96、上述变换气中,h2的含量为35~40%,例如可以是35%、36%、37%、38%、39%、40%等。

97、上述变换气中,co2的含量为25~30%,例如可以是25%、26%、27%、28%、29%、30%等。

98、上述变换气中,co的含量为3~5%,例如可以是3%、3.5%、4%、4.5%、5%等。

99、上述变换气中,h2o的含量为30~35%,例如可以是30%、31%、32%、33%、34%、35%等。

100、上述变换气中,n2的含量为0.05~0.1%,例如可以是0.05%、0.06%、0.07%、0.08%、0.09%、0.1%等。

101、上述变换气中,ch4的含量为0.05~0.1%,例如可以是0.05%、0.06%、0.07%、0.08%、0.09%、0.1%等。

102、优选地,所述低温甲醇洗的具体步骤为:变换气首先经循环气冷却降温,然后进入脱硫段经富含co2的低温甲醇液洗涤脱除h2s、cos和部分co2组分,再进入脱碳段经贫甲醇液洗涤脱除部分co2,净化后的原料气去往甲醇合成工段。

103、优选地,所述压缩的具体步骤为:循环气经循环气压缩机加压至5.0 mpa,并同时补充原料气和h2。

104、优选地,所述甲醇合成的具体步骤为:加压后的循环气经加热后进入合成塔,在催化剂作用下发生合成反应生成粗甲醇。

105、需要注意的是,为维持合成反应的正向进行,需要控制反应温度、系统压力和入口原料气的各组分含量,必要时释放部分气体即弛放气。

106、优选地,所述循环气的加压压力为4.8~5.5 mpa,例如可以是4.8 mpa、4.9 mpa、5.0 mpa、5.1 mpa、5.2 mpa、5.3 mpa、5.4 mpa、5.5 mpa等,加热温度为230~270℃,例如可以是230℃、240℃、250℃、260℃、270℃等。

107、优选地,所述催化剂选自cu、zno或al2o3中的任意一种或至少两种的组合。

108、优选地,所述合成反应的温度为230~270℃,例如可以是230℃、235℃、240℃、245℃、250℃、255℃、260℃、265℃、270℃等,合成反应的压力为4.8~5.5 mpa,例如可以是4.8mpa、4.9 mpa、5.0 mpa、5.1 mpa、5.2 mpa、5.3 mpa、5.4 mpa、5.5 mpa等,合成反应的时间为3~10 s,例如可以是3 s、4 s、5 s、6 s、7 s、8 s、9 s、10 s等。

109、优选地,所述粗甲醇的纯度为80~87%,例如可以是80%、81%、82%、83%、84%、85%、86%、87%等。

110、优选地,所述原料气的氢碳比f=(h2-co2)/(co+co2)=2.05~2.10,例如可以是2.05、2.06、2.07、2.08、2.09、2.10等。

111、优选地,所述甲醇合成的过程中产生的驰放气按体积百分含量计包括以下组分:60~70%的h2、1~10%的co、1~10%的co2、1~10%的ch4、10~15%的n2、0.01~0.05%的h2o、0.01~0.05%的ch3oh。

112、优选地,所述驰放气作为热源,与空气混合燃烧后,得到热烟气,以加热惰性气体,为烘焙提供热量。

113、优选地,所述精馏精制的具体步骤为:粗甲醇经蒸汽预热后依次进入预精馏塔、高压精馏塔和常压精馏塔进行三塔精馏。预精馏塔气相组分为二甲醚、甲酸甲酯、二氧化碳和甲醇蒸汽,经冷凝后不凝气汇入弛放气共同作为热源为烘焙供热,液相进入高压精馏塔分离出甲醇蒸汽,被常压精馏塔液相冷凝后部分提出作为精制甲醇产品,液相作为常压精馏塔进料;常压精馏塔内实现甲醇与轻重组分以及水的彻底分离,塔顶气相甲醇蒸汽经冷凝后,不凝汽混入弛放气,冷凝液部分采出作为精制甲醇产品,剩余回流常压精馏塔,出料液去生化处理。

114、优选地,所述精制甲醇的纯度为99.99%以上,例如可以是99.990%、99.991%、99.992%、99.993%、99.994%、99.995%、99.996%、99.997%、99.998%、99.999%、99.9999%等。

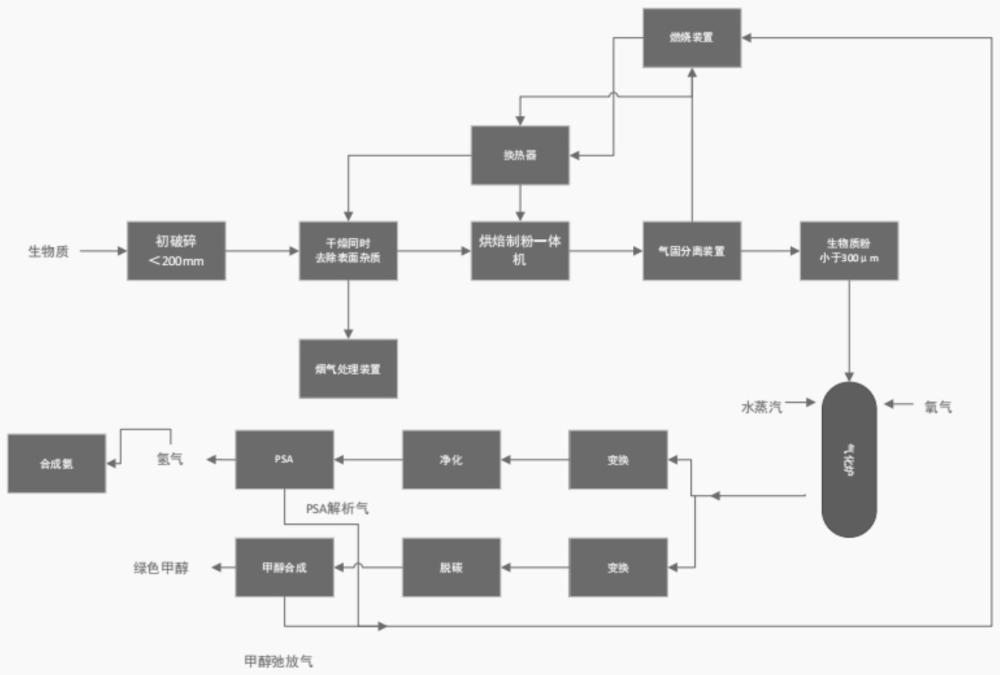

115、第二方面,本发明提供一种生物质提质制备合成气的系统,所述系统包括依次连接的破碎单元、干燥单元、烘焙制粉单元、气固分离单元以及气化反应单元。

116、所述破碎单元包括破碎装置。

117、其中,所述破碎装置用于粉碎用于对生物质原料进行破碎。

118、所述干燥单元包括热烟气通入装置、干燥装置和烟气处理装置;

119、其中,所述热烟气通入装置与干燥装置连接,用于向干燥装置中通入热烟气;所述干燥装置,用于热烟气与破碎后的生物质原料接触后的干燥和脱土;所述烟气处理装置与干燥装置的排气口连接,用于热烟气的后处理。

120、所述烘焙制粉单元用于采用高温惰性气体对生物质粉的烘焙制粉。

121、所述气固分离单元包括气固分离装置。

122、其中,所述气固分离装置用于分离提质生物质粉和烘焙气。

123、所述气化反应单元包括第一空分装置、第二空分装置和气化装置。

124、其中,所述第一空分装置用于产生氧气;所述第二空分装置用于产生水蒸气;所述气化装置用于使提质生物质粉、氧气和水接触后,进行气化反应。

125、其中,所述干燥装置中包括悬滚筒筛,用于热烟气与破碎后的生物质原料呈70~110°的角度接触后的干燥和脱土。

126、优选地,所述烟气处理装置包括气固分离装置和vocs吸附装置。

127、其中,所述气固分离装置用于分离热烟气中的土;所述vocs吸附装置用于吸附烟气中的有机物。

128、优选地,所述烘焙烘焙制粉单元包括高温惰性气体通入装置、粉碎装置和筛分装置。

129、更为具体地,采用烘焙制粉一体机实现生物质烘焙同时粉碎;烘焙制粉一体机由锁气进料装置,保温壳体,粉碎单元,进气口,筛网和出料口组成;干燥后的生物质由锁气进料口进入一体机内,实现机内高温烘焙气与环境空气的隔离;循环的高温烘焙气由进气口进入一体机内,对机内生物质进行烘焙,同时生物质被高速旋转的粉碎单元粉碎。

130、优选地,所述高温惰性气体通入装置用于通入高温惰性气体,隔离环境空气;所述粉碎装置用于在烘焙的过程中对生物质粉的粉碎;所述筛分装置用于得到粒径为300 μm以下提质生物质粉。

131、优选地,所述系统还包换热单元和燃烧单元。

132、其中,所述换热单元分别与干燥单元、烘焙制粉单元、燃烧单元连接。

133、其中,所述燃烧单元分别与换热单元、气固分离单元、弛放气排出单元、解析气排出单元连接。

134、优选地,所述气化反应单元后还包括氢气合成单元和/或甲醇合成单元。

135、其中,所述氢气合成单元包括依次连接的:水气变换反应装置、净化装置、变压吸附装置。

136、其中,所述甲醇合成单元包括依次连接的:变换装置、甲醇洗涤装置、压缩装置、甲醇合成装置和精馏精制装置;

137、和/或,所述精馏精制装置包括依次连接的预精馏装置、高压精馏装置和常压精馏装置。

138、相对于现有技术,本发明具有以下有益效果:

139、(1)生物质具有可再生性,并且分布广泛,本技术采用生物质为原料,一方面减少了稻草秸秆等农业废弃物和竹、木等林业及其废弃物对环境的危害,另一方面,充分发挥这类固体废弃物量大可再生的优势,制备粗合成气,并进一步利用后端成熟的技术制备氢气、甲醇、氨,实现固废的资源化利用。

140、(2)本发明通过生物质提质制合成气,可进一步获得避免了常规生物质的焚烧处理,减少因焚烧对环境造成的污染,避免生物质能源的浪费。

141、(3)本发明将生物质进行烘焙制粉,采用这种热处理方式脱除生物质中的水分和部分轻质挥发分,减小生物质原料的体积,降低运输和储存成本,使生物质的热值显著提高,有效提高了生物质材料的能源品质。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131299.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表