一种废矿物油再生工艺及系统的制作方法

- 国知局

- 2024-07-29 10:16:07

本发明涉及废矿物油再生,具体为一种废矿物油再生工艺及系统。

背景技术:

1、废矿物油是由多种物质组成的复杂混合物,主要成分有c15-c36的烷烃、多环芳烃(pahs)、烯烃、酚类等。其多种成分对人体都有一定的毒性和危害作用。因此一旦大量进入环境,将造成严重的环境污染,另外,废矿物油还会破坏生物的正常生活环境,造成生物机能障碍;

2、而废矿物油也是一种宝贵资源,将其综合利用,对于缓解我国资源紧缺的局面、解决油品供不应求的瓶颈问题,从矿物油劣化机理分析,大部分矿物油并未真正报废,油品中只是部分烃类发生了变质,约占矿物油中烃类的10-25%,大部分烃类组成还是矿物油的主要粘度载体和有效成分。经过物理和/或化学的方法除去废油中变质污物和杂质就能够将废矿物油再生为符合要求的基础油,因此如何有效的去除废矿物油中的杂质,是废矿物油回收与再生利用的关键;

3、专利申请号cn105038849a公开了一种废矿物油的再生处理系统及其工艺,该系统包括:太阳能加热装置、真空处理装置、离心循环处理装置、振动膜分离装置及收集装置,上述工艺处理效率较低,废矿物油除杂效果不佳;

4、cn104560354a公开了一种废矿物油回收再生方法及系统,所述方法包括如下步骤:废矿物油依次经过沉降、中和、碱洗分层以及脱水处理形成废矿物油除杂后清液;清液经预热至160-180℃进入分馏塔,在绝对压强50-100pa下蒸馏分离出溶剂油组分;溶剂油分离后剩余组分进入一线短程蒸馏器,在绝对压强5-10pa、温度220-240℃下,蒸馏分离出一线基础油;一线基础油分离后剩余组分进入二线短程蒸馏器,在绝对压力不大于5pa、温度220-240℃下,蒸馏分离出二线基础油,上述方法会产生大量废气排放,造成环境污染的问题,并不合适长久发展。

技术实现思路

1、本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、因此,本发明的目的是提供一种废矿物油再生工艺及系统,能够对废矿物油进行高效回收,得到的基础油杂质含量低,品质高,质量符合国家标准要求,可应用范围广,并且,在回收利用再生过程中,能够将废气清理,对工艺尾气回收,杜绝废气污染环境。

3、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

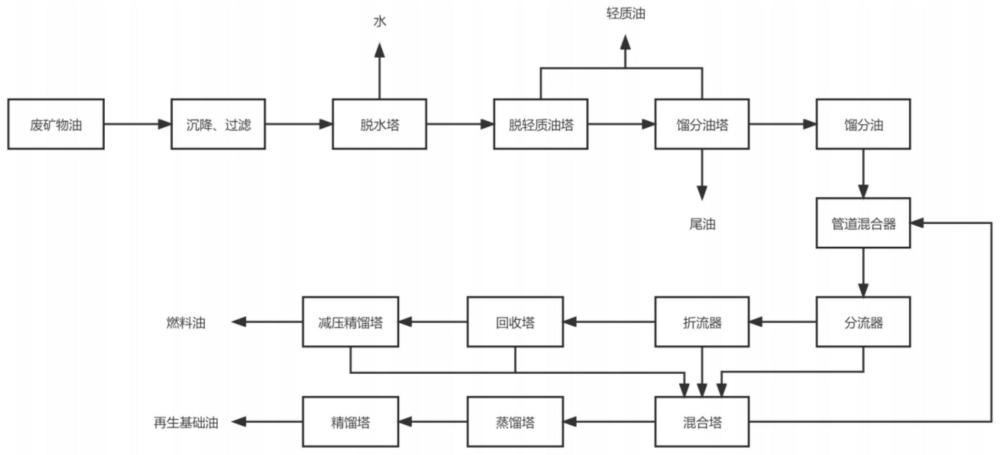

4、一种废矿物油再生工艺,其包括如下步骤:

5、s1、沉降,废矿物油在储油罐中自然沉降48小时后,除去下部沉积的水分和固体杂质;

6、s2、过滤,废矿物油再用20目的过滤器过滤,除去微小的固体颗粒、胶质;

7、s3、脱水,脱水塔温度控制200~220℃,系统压力控制在-50±5kpa,脱出废矿物油中的水份;

8、s4、脱油,脱轻质油塔塔釜温度控制200~220℃,塔顶控制在≯100℃,系统压力控制在-97kpa,脱出废矿物油中的轻质油;

9、s5、馏分,馏分油塔进料温度控制340~360℃,塔顶控制在≯140℃,系统压力控制在-100kpa,侧线采出回收馏分油,且塔釜蒸馏剩余物尾油作为副产品。

10、作为本发明所述的一种废矿物油再生工艺的一种优选方案,其中:所述再生工艺还包括如下步骤:

11、s6、馏分油与一次抽出液通过管道混合器在线混合,进行一次萃取精制,馏分油与一次抽出液的重量比为1:1.0~1.2;

12、s7、混合液使用分流器分离出一次抽余液和二次抽出液;

13、s8、步骤s7中一次抽余液与回收后的溶剂通过混合塔混合进行二次萃取精制,回收后的溶剂从混合塔上部进入,一次抽余液从混合塔下部进入;

14、s9、步骤s7中二次抽余液,在蒸馏塔内回收残余的溶剂,温度控制200~240℃,压力控制在-95kpa,得到再生的基础油;

15、s10、再生的基础油,在精馏塔塔内再次精馏控制基础油的纯度和气味;

16、s11、二次抽出液,通过温度控制进后,进入折流器进行组分分离,进一步控制基础油的收率,回收部分基础油组分与二次抽余液汇合;

17、s12、分离后分的抽出液,在回收塔中常压回收80%的溶剂,塔釜温度控制200~220℃,塔顶温度控制190~210℃,压力控制在±10kpa;

18、s13、抽出液中剩余的20%溶剂,在减压精馏塔中回收,利用常压塔顶部的大量高温溶剂蒸汽,达到回收溶剂的目的,塔釜温度控制140~160℃,塔顶温度控制90~110℃,压力控制-95kpa。

19、s14、回收后的溶剂,再次进入混合塔,达到溶剂闭路循环,减压精馏塔塔釜残余的液相,作为副产品燃料油。

20、作为本发明所述的一种废矿物油再生工艺的一种优选方案,其中:所述步骤s2中,除去的微小固体颗粒及胶质先集中收集,再经高温消毒后密封存储。

21、作为本发明所述的一种废矿物油再生工艺的一种优选方案,其中:所述步骤s3、s4及s5中,塔釜保持温度及压力数值的同时,工作时间为2-5h。

22、一种废矿物油再生系统,用于实施废矿物油再生工艺,其包括依次连接的预处理装置、减压蒸馏装置、溶剂精制装置、溶剂回收装置和尾气回收装置。

23、作为本发明所述的一种废矿物油再生系统的一种优选方案,其中:所述预处理装置用于去除废矿物油中的颗粒物和大部分水份得到预处理后的原料油,并在原料罐内通过加热沉降分层去除水份和杂质,通过在线过滤器,过滤颗粒物质。

24、作为本发明所述的一种废矿物油再生系统的一种优选方案,其中:所述减压蒸馏装置用于将原料油与馏分油采出、尾油采出换热,经过导热油换热加热后,温度到达200~220℃,进入脱水塔,压力-50±5kpa,脱出水份,得到脱水油,并再次经过导热油换热加热后,温度到达200~220℃,进入脱轻质油塔,压力-97kpa,脱出轻质油,得到脱水脱轻油,最后经过导热油换热加热后,温度到达340~360℃,进入馏分油塔,压力-100kpa,脱出轻质油,得到馏分油和再生尾油。

25、作为本发明所述的一种废矿物油再生系统的一种优选方案,其中:所述溶剂精制装置用于将70~90℃的馏分油与二次抽余液在自研的管道混合器中混合,进行第一次精制,得到二次抽出液和一次抽余液,二次抽出液通过冷凝器控制温度10~15℃,以达到控制基础油收率的目的,回收的基础油组分与一次抽余液回合,再经过冷凝器后的二次抽出液,得到抽出液,送至溶剂回收单元。

26、作为本发明所述的一种废矿物油再生系统的一种优选方案,其中:所述溶剂回收装置用于抽出液在温度200~220℃的回收塔内,采出轻组分,保证再生溶剂的精制能力,回收80%的溶剂组分,减压精馏塔内回收剩余的溶剂和产出抽出油。

27、作为本发明所述的一种废矿物油再生系统的一种优选方案,其中:所述尾气回收装置用于将减压蒸馏装置、溶剂精制装置、溶剂回收装置,前述的三个装置所涉及的减压工艺气体,汇合后经过换热器降温,在经过废气洗涤塔用洗涤液回收气体中的轻质油组分,回到洗涤液罐,洗涤后的工艺气体通过第四真空泵,送至冷凝器在微正压超低温条件下液化回收轻质油组分,在进入自研的气体专用旋风分离器再次回收轻质油组分,再通过增压风机,增压至20~40kpa下在分压罐内回收轻质油组分。

28、与现有技术相比,本发明具有的有益效果为:

29、能够对废矿物油进行高效回收,得到的基础油杂质含量低,品质高,质量符合国家标准要求,可应用范围广,并且,在回收利用再生过程中,能够将废气清理,对工艺尾气回收,杜绝废气污染环境。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131403.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表