一种低硫船用燃料油的生产方法及装置与流程

- 国知局

- 2024-07-29 10:19:59

本发明涉及一种低硫船用燃料油的生产方法及装置。

背景技术:

1、为应对全球环境问题,国际海事组织(imo)对船用燃料油含硫量提出了严苛的规定,在海上一般区域航行时,所使用的船用燃料油含硫量不高于0.5%,在一些排放控制区,甚至要求船用燃料油含硫量不高于0.1%。目前,低硫船用燃料油的生产主要是通过采用低硫原料经过简单的蒸馏后调和而成,但受限于低硫原料油资源匮乏,且目前石油资源趋于重质化、劣质化,高含硫量的原料油占比逐渐增大,因此,如何采用高含硫原料油生产船用燃料油是目前亟待解决的问题。通过高含硫原料油生产船用燃料油主要采用渣油加氢处理工艺,现有的渣油加氢处理工艺主要有固定床、沸腾床及浆态床加氢技术。下面指出了低硫船用燃料油生产方法的两个现有技术:

2、cn 113122332 a专利(公布日2021年7月16日)公开了一种低硫船用燃料油生产方法,具体方案是劣质重油原料进入预处理反应器,与预处理反应器内装填的处理剂接触进行反应,反应流出物经分离后得到第一液相与原料氢气混合后进入加氢反应区,加氢反应产物经常压分馏得到轻馏分和重馏分,重馏分分成两股,一股做180#船用燃料油使用,另一股经减压分馏得到减压分馏油和尾油,轻馏分和尾油混合得到360#船用燃料油,该方法中加氢反应区须在较高的压力下进行,反应条件相对较苛刻,而且,该方法对原料性质存在一定的适应性。

3、cn 113046125 a专利(公布日2021年6月29日)公开了一种生产汽油和低硫船燃的方法,具体方案是将渣油原料一次经过沸腾床加氢处理反应装置及固定床加氢处理反应装置加氢处理后得到加氢反应产物,加氢反应产物经气液分离,所得液相不经分馏,一部分作为低硫船用燃料油,余下部分进行催化裂化生产汽油。该方法中,沸腾床及固定床反应器仍在较高的反应压力下操作,且沸腾床反应器流出物直接进入固定床反应器,沸腾床反应器流出混合物中的h2s会影响固定床脱硫效果。

技术实现思路

1、本发明申请人发现:现有技术中的低硫船用燃料油的生产方法,需要在较高的压力下进行,设备成本较高,或者前面产生的h2s气体对固定床反应器内深度脱硫反应造成阻碍,产品质量较低。

2、鉴于上述问题,有必要提出一种低硫船用燃料油的生产方法以解决或部分解决上述问题,本发明提出的技术方案如下:

3、第一方面,本发明提出了一种低硫船用燃料油的生产方法,包括:

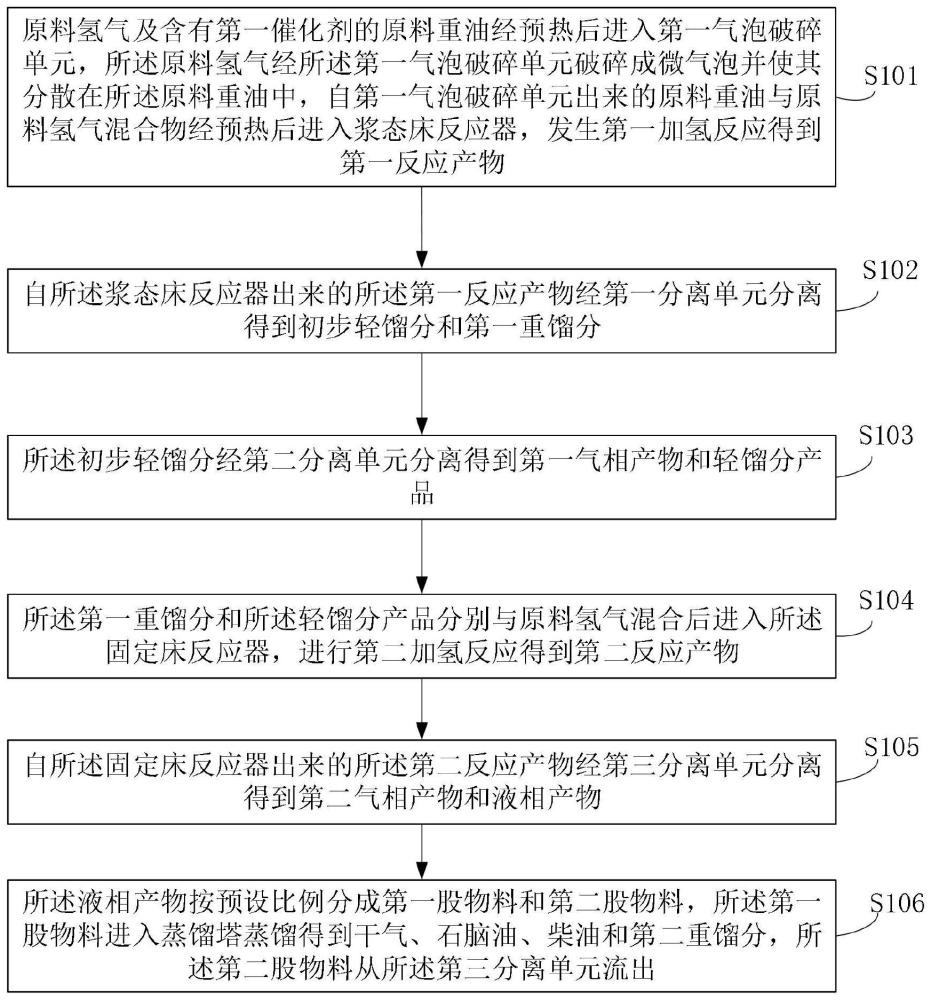

4、原料氢气及含有第一催化剂的原料重油经预热后进入第一气泡破碎单元,所述原料氢气经所述第一气泡破碎单元破碎成微气泡并使其分散在所述原料重油中,自第一气泡破碎单元出来的原料重油与原料氢气混合物经预热后进入浆态床反应器,发生第一加氢反应得到第一反应产物;

5、自所述浆态床反应器出来的所述第一反应产物经第一分离单元分离得到初步轻馏分和第一重馏分;

6、所述初步轻馏分经第二分离单元分离得到第一气相产物和轻馏分产品;

7、所述第一重馏分和所述轻馏分产品分别与原料氢气混合后进入所述固定床反应器,进行第二加氢反应得到第二反应产物;

8、自所述固定床反应器出来的所述第二反应产物经第三分离单元分离得到第二气相产物和液相产物;

9、所述液相产物按预设比例分成第一股物料和第二股物料,所述第一股物料进入蒸馏塔蒸馏得到干气、石脑油、柴油和第二重馏分,所述第二股物料从所述第三分离单元流出。

10、进一步的,所述自所述浆态床反应器出来的所述第一反应产物经第一分离单元分离得到初步轻馏分和第一重馏分,包括:自所述浆态床反应器出来的所述第一反应产物进入脱固单元进行脱固,脱固后的所述第一反应产物经第一分离单元分离得到初步轻馏分和第一重馏分。

11、进一步的,所述第一重馏分和所述轻馏分产品分别与原料氢气混合后进入所述固定床反应器,包括:所述第一重馏分与原料氢气混合后,经第二气泡破碎单元将原料氢气破碎成微气泡并使其分散在所述第一重馏分中,自第二气泡破碎单元出来的所述第一重馏分与原料氢气混合物进入所述固定床反应器;所述轻馏分产品与原料氢气混合后,经第三气泡破碎单元将原料氢气破碎成微气泡并使其分散在所述轻馏分产品中,自第三气泡破碎单元出来的所述轻馏分产品与原料氢气混合物进入所述固定床反应器。

12、进一步的,所述自第三气泡破碎单元出来的所述轻馏分产品与原料氢气混合物进入所述固定床反应器,包括:自第三气泡破碎单元出来的所述轻馏分产品和原料氢气混合物为一股物料或分为多股物料;

13、当所述轻馏分产品和原料氢气混合物为一股物料时,所述轻馏分产品和原料氢气混合物从所述固定床反应器中部进入;

14、当所述轻馏分产品和原料氢气混合物分为多股物料时,所述轻馏分产品和原料氢气混合物分别由所述固定床反应器上部、中部和下部进入。

15、进一步的,当所述轻馏分产品和原料氢气混合物分为多股物料时,每股物料占总物料的10~50%。

16、进一步的,还包括:所述第一气相产物经脱硫化氢后得到第一循环原料氢气,所述第一循环原料氢气与新的原料氢气混合作为原料氢气进入所述浆态床反应器中;所述第二气相产物经脱硫化氢后得到第二循环原料氢气,所述第二循环原料氢气与新的原料氢气混合作为原料氢气进入所述固定床反应器。

17、进一步的,所述微气泡的尺寸小于1mm。

18、进一步的,所述初步轻馏分为沸点<360℃的馏分。

19、进一步的,所述第二股物料和所述第二重馏分作为不同牌号船用燃料油使用,或作为船用燃料油调和原料使用。

20、进一步的,所述第一股物料和所述第二股物料的比例为1:9~9:1。

21、进一步的,所述固定床反应器内物料流向为自上而下,或自下而上。

22、进一步的,所述固定床反应器内至少装填二层催化剂床层,所述固定床反应器下部至少装填一层所述催化剂床层,上部至少装填一层所述催化剂床层。

23、进一步的,所述固定床反应器中装填有第二催化剂,所述第二催化剂为加氢保护剂、加氢脱金属催化剂、加氢脱硫催化剂和加氢脱残炭催化剂中的一种或几种,所述第二催化剂含有活性金属和载体,所述活性金属含有第vi族金属和/或viii族金属中的至少一种,所述载体含有氧化铝、无定型硅铝和二氧化硅中的至少一种。

24、进一步的,所述固定床反应器的反应条件为:反应温度为360~400℃,反应压力8~14mpa,液时空速0.3~1.0h-1,氢油比600~1600。

25、进一步的,所述浆态床反应器的反应条件为:反应温度为400~460℃,反应压力为10~16mpa,液时空速为0.1~1.0h-1,氢油比为800~1600,所述第一催化剂浓度为800~2000ppm,所述第一催化剂浓度以所述第一催化剂中活性金属的含量进行计量。

26、进一步的,所述浆态床反应器的加氢脱硫率为50~80%,脱残碳率为60~80%,加氢产物中镍和钒的含量<180ppm。

27、进一步的,所述原料重油可以是常压渣油、减压渣油、稠重油、油砂沥青和煤焦油其中的一种或多种。

28、进一步的,所述第一催化剂为活性金属为钼的固体粉末型催化剂。

29、第二方面,本发明提出了一种低硫船用燃料油的生产装置,包括第一气泡破碎单元、浆态床反应器、第一分离单元、第二分离单元、固定床反应器、第三分离单元和蒸馏塔,其中:

30、所述第一气泡破碎单元用于将输送进入的所述原料氢气破碎成微气泡,使其分散输送进入的所述原料重油中,并输送至所述浆态床反应器;

31、所述浆态床反应器用于对来自第一气泡破碎单元的所述原料重油和所述原料氢气进行第一加氢反应,得到第一反应产物并输送给所述第一分离单元;

32、所述第一分离单元用于对所述第一反应产物进行分离得到初步轻馏分和第一重馏分,并将所述初步轻馏分输送至所述第二分离单元,以及将所述第一重馏分与原料氢气混合后输送给所述固定床反应器;

33、所述第二分离单元用于对所述初步轻馏分进行分离得到第一气相产物和轻馏分产品,并将所述轻馏分产品与原料氢气混合后输送至所述固定床反应器;

34、所述固定床反应器用于对所述第一重馏分和所述轻馏分产品进行第二加氢反应,得到第二反应产物并输送至第三分离单元;

35、所述第三分离单元用于对所述第二反应产物进行分离得到第二气相产物和液相产物,将所述液相产物按预设比例分成第一股物料和第二股物料,并将所述第一股物料进入蒸馏塔,以及将所述第二股物料排出;

36、所述蒸馏塔用于对所述第一股物料进行蒸馏得到干气、石脑油、柴油和第二重馏分,并将所述第二重馏分从底部排出。

37、基于上述技术方案,本发明较现有技术而言的有益效果为:

38、本发明提出的低硫船用燃料油的生产方法,第一气泡破碎单元将原料氢气破碎成微气泡,能有效提高氢气和原料重油的相界面积,增强溶氢过程,从而增强加氢反应过程,降低反应压力,减少设备投资,提高氢气利用率;第二分离单元能有效将所述浆态床反应器内产生的第一气相产物中的h2s气体脱除,避免了h2s气体对固定床反应器第二加氢反应的阻碍,提高产品质量;此外,该方法中自浆态床反应器内出来的所述第一反应产物经分离后得到轻馏分产品和第一重馏分,分别进入固定床反应器进行加氢精制,避免了固定床前端催化剂快速失活的情况,延长设备运转周期。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131740.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表