烃转化方法与流程

- 国知局

- 2024-07-29 10:22:36

本文公开的实施方案总体上涉及烃转化方法。更具体地,这些实施方案涉及烃转化方法,其包括加氢处理瓦斯油进料或包含一种或多种瓦斯油进料的烃混合物。

背景技术:

1、轻质烯烃(例如乙烯、丙烯和丁烯)通常通过利用热解(例如蒸汽裂化)将较轻质烃进料(例如乙烷、丙烷、丁烷和石脑油)和/或较重质烃进料(例如瓦斯油和原油)裂化来生产。热解流出物在离开热解炉后经骤冷以防止裂化反应持续超过产物生成点。然后将经冷却热解流出物分离成多种产物,例如轻质烯烃、热解石脑油、热解瓦斯油、热解骤冷油和热解焦油。热解瓦斯油由于其烯烃含量是反应性产物。

2、由于工艺设备的结垢和/或不期望的催化剂失活速率,加氢处理热解瓦斯油以降低粘度和改进其它性质的尝试受到阻碍。即使结垢不是问题,催化剂失活的速率也不期望地限制了可用于加工热解瓦斯油的催化剂运转寿命(catalys t run length)和加氢处理条件。

3、因此,仍需要用于加氢处理瓦斯油进料或包含一种或多种瓦斯油进料的烃混合物的改进的烃转化方法。本公开内容满足该需求及其它需求。

技术实现思路

1、发明概述

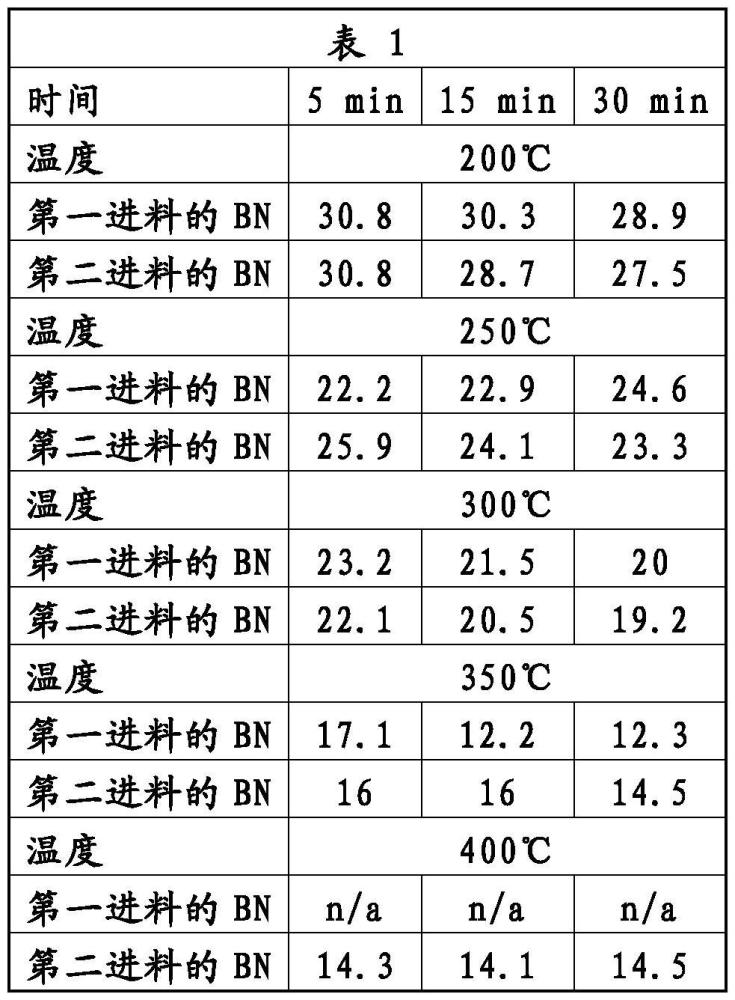

2、提供了烃转化方法。在一些实施方案中,烃转化方法可以包括(i)提供可以包含瓦斯油和烯烃的瓦斯油进料。在一些实施方案中,基于瓦斯油进料的总重量,瓦斯油进料的至少70重量%可以具有至少200℃的标准沸点,和基于所述瓦斯油进料的总重量,所述瓦斯油进料的至多10重量%可以具有至少275℃的标准沸点。所述方法还可以包括(i i)测定瓦斯油进料的反应性r(go)和(i i i)将r(go)与预定参考反应性r(参考)进行比较。所述方法还可以包括(iv)如果r(go)>r(参考),则将瓦斯油进料加热至200℃至400℃的温度保持1分钟至45分钟的停留时间,以产生具有反应性r(ht-go)的经热处理瓦斯油进料,直到r(ht-go)≤r(参考)。所述方法还可以包括(v)将加氢处理器进料进料到加氢处理器中,所述加氢处理器进料可以包含(i)如果r(go)≤r(参考)的瓦斯油进料或(ii)步骤(iv)中产生的经热处理瓦斯油进料,和(vi)在加氢处理器中对所述加氢处理器进料进行加氢处理以产生可以包含经加氢处理瓦斯油的加氢处理器流出物。

3、在其它实施方案中,烃转化方法可以包括(a)提供粗加氢处理器进料,其可以包含蒸汽裂化器瓦斯油和蒸汽裂化器焦油的混合物。所述粗加氢处理器进料可以具有就溴值而言的反应性r(粗),其中r(粗)>28。所述粗加氢处理器进料可包含烯烃。在一些实施方案中,所述蒸汽裂化器瓦斯油的至少70重量%可以具有至少200℃的标准沸点且所述蒸汽裂化器瓦斯油的至多10重量%可以具有至少275℃的标准沸点。所述蒸汽裂化器焦油可以含有自由基,具有根据astm d70/d70m-21测量的至少1.10g/cm3的15℃密度,并且可以具有根据astm d445-21测量的至少1,000cst的50℃粘度。在一些实施方案中,蒸汽裂化器焦油的至少70重量%可具有至少290℃的标准沸点。所述方法还可以包括(b)将所述粗加氢处理器进料加热至200℃至400℃的温度保持至少1分钟至45分钟的停留时间,以产生可以包含经热处理蒸汽裂化器瓦斯油和经热处理蒸汽裂化器焦油的经热处理粗加氢处理器进料。所述经热处理粗加氢处理器进料可以具有就溴值而言的反应性r(ht-粗),其中r(ht-粗)≤28。所述方法还可以包括(c)将可以包含经热处理粗加氢处理器进料的加氢处理器进料进料到加氢处理器中。所述方法还可以包括(d)在加氢处理器中加氢处理所述加氢处理器进料以产生可以包含经加氢处理蒸汽裂化器瓦斯油和经加氢处理蒸汽裂化炉焦油的加氢处理器流出物。

技术特征:1.烃转化方法,包括:

2.权利要求1的方法,其中:

3.权利要求2的方法,其中r(go)≥30,或r(go)≥35,或r(go)≥40。

4.权利要求1至3中任一项的方法,其中在步骤(vi)中,所述加氢处理在包含双环和三环芳烃并具有至少100的sbn的效用流体的存在下进行。

5.权利要求1至4中任一项的方法,进一步包括:

6.权利要求5的方法,其中所述加氢处理在至少一个加氢处理区中进行,和其中将所述瓦斯油进料或所述经热处理瓦斯油进料、所述效用流体和所述焦油在所述至少一个加氢处理区的上游合并以形成所述加氢处理器进料。

7.权利要求6的方法,其中所述加氢处理器进料包含10重量%至25重量%的所述瓦斯油进料或所述经热处理瓦斯油进料、30重量%至50重量%的所述效用流体和35重量%至55重量%的所述焦油,基于所述瓦斯油进料或所述经热处理瓦斯油进料、所述效用流体和所述焦油的总重量。

8.权利要求1至3中任一项的方法,其中所述瓦斯油进料进一步包含含有自由基的焦油,其中基于所述焦油的总重量,所述焦油的至少70重量%具有至少290℃的标准沸点,和其中如果进行步骤(iv),则所述经热处理瓦斯油进料进一步包含经热处理焦油。

9.权利要求8的方法,其中基于所述瓦斯油、所述烯烃和所述焦油的总重量,所述瓦斯油进料包含15重量%至35重量%的所述瓦斯油和所述烯烃的总量,和65重量%至85重量%的所述焦油。

10.权利要求8或9的方法,其中所述加氢处理在包含双环和三环芳烃并具有至少100的sbn的效用流体存在下进行,其中所述加氢处理在至少一个加氢处理区中进行,和其中将所述瓦斯油进料或所述经热处理瓦斯油进料和所述效用流体在所述至少一个加氢处理区的上游合并以形成所述加氢处理器进料。

11.权利要求10的方法,其中基于所述瓦斯油进料或所述经热处理瓦斯油进料和所述效用流体的总重量,所述加氢处理器进料包含10重量%至25重量%的在所述瓦斯油进料或所述经热处理瓦斯油进料中的所述瓦斯油和所述烯烃的总量、30重量%至50重量%的所述效用流体和35重量%至55重量%的在所述瓦斯油进料或所述经热处理瓦斯油进料中的所述焦油。

12.权利要求8至11中任一项的方法,其中所述加氢处理在至少200℃的温度、至少8mpa的压力、基于所述瓦斯油进料和所述焦油的至少0.3hr-1的重时空速和在270标准立方米分子氢/立方米加氢处理器进料至534标准立方米分子氢/立方米加氢处理器进料范围内的分子氢消耗率下进行。

13.权利要求1至12中任一项的方法,其中所述瓦斯油进料包含蒸汽裂化器瓦斯油。

14.权利要求5至13中任一项的方法,其中所述焦油包含蒸汽裂化器焦油。

15.权利要求4至14中任一项的方法,其中从所述加氢处理器流出物中分离所述效用流体的至少一部分。

16.权利要求1至15中任一项的方法,其中所述加氢处理器进料包含硫,其中步骤(vi)的加氢处理在至少200℃的温度下连续进行至少20天的时间段,同时保持至少85%的硫转化率,和其中第20天的温度比第1天的温度高至多15%。

17.权利要求1至16中任一项的方法,其中所述加氢处理器进料包含硫,其中步骤(v)的加氢处理在至少8mpa的压力下连续进行至少20天的时间段,同时保持至少85%的硫转化率,和其中第20天的压降比第1天的压降高至多10%。

18.烃转化方法,包括:

19.权利要求18的方法,其中所述加氢处理器进料包含硫,其中步骤(i i i)的加氢处理在至少200℃的温度下连续进行至少20天的时间段,同时保持至少85%的硫转化率,和其中第20天的温度比第1天的温度高至多15%。

20.权利要求18或权利要求19的方法,其中所述加氢处理器进料包含硫,其中步骤(v)的加氢处理在至少8mpa的压力下连续进行至少20天的时间段,同时保持至少85%的硫转化率,和其中第20天的压降比第1天的压降高至多10%。

21.权利要求18至20中任一项的方法,进一步包括将所述经热处理粗加氢处理器进料与效用流体混合以形成加氢处理器进料,其中所述效用流体包含双环和三环芳烃并具有至少100的sbn。

22.权利要求21的方法,其中从所述加氢处理器流出物中分离所述效用流体的至少一部分。

23.权利要求18至22中任一项的方法,其中所述加氢处理在至少200℃的温度、至少8mpa的压力、基于所述加氢处理器进料的至少0.3hr-1的重时空速和在270标准立方米分子氢/立方米加氢处理器进料至534标准立方米分子氢/立方米加氢处理器进料范围内的分子氢消耗率下进行。

24.权利要求18至23中任一项的方法,其中基于所述蒸汽裂化器瓦斯油和所述蒸汽裂化器焦油的总量,所述粗加氢处理器进料包含15重量%至35重量%的所述蒸汽裂化器瓦斯油和65重量%至85重量%的所述蒸汽裂化器焦油。

25.权利要求21至24中任一项的方法,其中所述加氢处理器进料包含10重量%至25重量%的所述经热处理蒸汽裂化器瓦斯油、30重量%至50重量%的所述效用流体和35重量%至55重量%的所述经热处理蒸汽裂化器焦油,基于所述经热处理蒸汽裂化器瓦斯油、所述效用流体和所述经热处理蒸汽裂化器焦油的总量。

技术总结烃转化方法。所述方法可包括提供可包含瓦斯油和烯烃的瓦斯油进料。可以测定瓦斯油进料的反应性R(go)。可以将R(go)与预定参考反应性R(参考)进行比较。如果R(go)>R(参考),则可以将所述瓦斯油进料加热到200℃至400℃范围内的温度持续1分钟至45分钟范围内的停留时间,以产生具有反应性R(ht‑go)的经热处理瓦斯油进料,直到R(ht‑go)≤R(参考)。可以将包含如果R(go)≤R(参考)的瓦斯油进料或经热处理瓦斯油进料的加氢处理器进料进料到加氢处理器中。所述加氢处理器进料可在加氢处理器中经加氢处理以产生可包含经加氢处理瓦斯油的加氢处理器流出物。技术研发人员:K·J·伊曼纽尔,徐腾,M·皮尔受保护的技术使用者:埃克森美孚化学专利公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240726/131956.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表