一种氯气液化和液氯汽化热耦合节能系统的制作方法

- 国知局

- 2024-07-30 12:17:19

本技术属于化工设备,具体涉及一种氯气液化和液氯汽化热耦合节能系统。

背景技术:

1、在烧碱装置中,为了稳定生产、储存输送或纯化的目的,需要对氯气进行液化。氯气液化需要增压和降温两个条件:增大压力以缩小气体分子间距离,降低温度以减少分子动能。工业化生产液氯就是利用了增压和降温两个措施,将氯气转变为液氯。氯气液化单元在上游产氯装置和下游用氯装置间起了缓冲平衡作的用,对烧碱装置的连续生产至关重要。液氯是无法直接使用,通常需将液氯汽化后得到的汽化氯气作为下游耗氯装置的原料,液氯汽化利用热水或蒸汽作为载热介质,载热介质和液氯在汽化器进行热量交换,将氯由液态转化为气态。

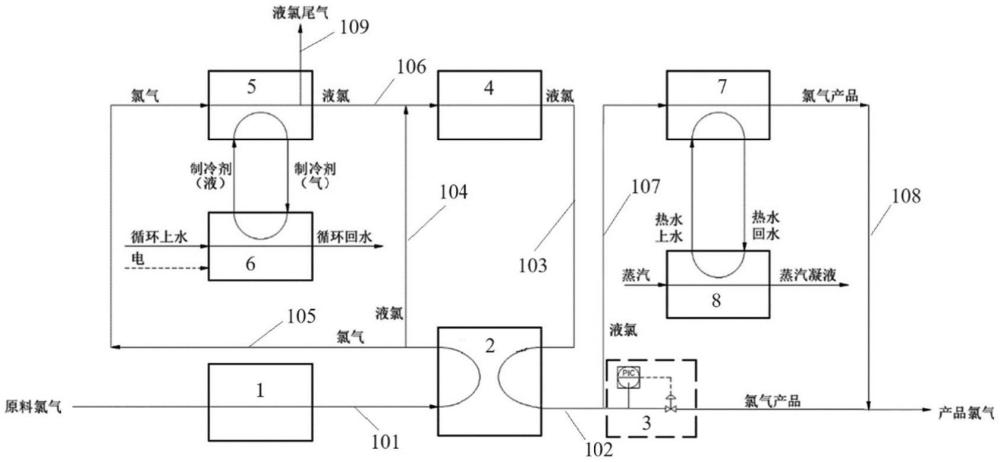

2、现有技术中氯气液化/液氯汽化的典型工艺流程为:自氯压机来的原料氯气和与自制冷机组来的液体制冷剂在氯气液化器中换热,氯气被冷凝液化而制冷剂被蒸发汽化,液氯流入液氯贮槽,蒸发后的制冷剂气体经压缩、冷凝后回液化器循环使用。液氯贮槽中的液氯送入液氯汽化器,液氯在汽化器中被热水加热汽化,汽化氯气送下游耗氯装置,出汽化器的热水回水经蒸汽加热后送回送至汽化器循环使用,氯气液化/液氯汽化的典型工艺流程如附图1所示。

3、由于液化和汽化都涉及到物质相变,是高耗能的化工操作单元,因此液氯工序是烧碱装置的主要用能工序之一。以30万吨/年的烧碱装置为例,典型流程中氯气液化单元耗冷功率为2300kw,能耗折标煤约2300吨/年,典型流程氯气汽化单元耗蒸汽约3.7吨/小时,能耗折标煤约2800吨/年,总能耗折标煤约5100吨/年。截至2021年,中国烧碱总产能为4633万吨/年,按20%产能需配套有氯气液化/液氯汽化来估算,中国烧碱行业液氯工序的能耗折标煤约23.6万吨标煤/年,间接排放了约60万吨/年的二氧化碳。

4、因此,提供一种氯气液化和液氯汽化热耦合节能系统,能减少能耗和碳排放,成为了本领域技术人员亟待解决的问题。

技术实现思路

1、本实用新型的目的在于,提供一种氯气液化和液氯汽化热耦合节能系统,能将液氯汽化吸收的热量和氯气液化放出的热量耦合起来,实现节能和减少碳排放的作用。

2、为实现上述目的,本实用新型采用的技术方案如下:

3、本实用新型公开的一种氯气液化和液氯汽化热耦合节能系统,包括原氯增压系统,节能换热器、汽化氯气压力控制系统、液氯储槽,

4、节能换热器为管壳式结构,其壳程入口连接有原料氯气输送管,原氯增压系统设于原料氯气输送管上,用于控制原料氯气的压力;

5、节能换热器的壳程出口接出有第二液氯输送管,第二液氯输送管接入至液氯储槽,用于将原料氯气液化后所得的液氯送至液氯储槽中储存;

6、节能换热器的管程入口连接有第一液氯输送管,液氯储槽的经第一液氯输送管与节能换热器的管程入口连接,用于将液氯储槽中的液氯送入节能换热器中换热汽化;

7、节能换热器的管程出口连接有氯气产品输送管,汽化氯气压力控制系统设于氯气产品输送管上,用于控制液氯的汽化压力。

8、进一步地,还包括有氯气液化器和第二氯气输送管,第二氯气输送管自节能换热器的壳程出口接出,并接入至氯气液化器;用于将未液化的原料氯气输送至氯气液化器中液化。

9、进一步地,氯气液化器连接有第三液氯输送管,氯气液化器与液氯储槽经第三液氯输送管连接。

10、进一步地,氯气液化器连接有用于排放氯气尾气的尾气排放管。

11、进一步地,氯气液化器连接有用于向其提供制冷介质的制冷机组;

12、制冷机组的制冷剂出口与氯气液化器的制冷剂入口经管道连接,制冷机组的制冷剂入口与氯气液化器的制冷剂出口经管道连接。

13、进一步地,还包括液氯汽化器和第四液氯输送管,第四液氯输送管由节能换热器的管程出口接出,并接入至液氯汽化器,用于将未完全汽化的液氯输送至液氯汽化器中汽化。

14、进一步地,液氯汽化器接出有第二氯气产品输送管。

15、进一步地,第二氯气输送管接入至氯气产品输送管。

16、进一步地,液氯汽化器连接有用于向其提供热量的热水/蒸汽换热器。

17、进一步地,液氯汽化器的热水上水入口与热水/蒸汽换热器的热水上水出口经管道连接,液氯汽化器的热水回水出口与热水/蒸汽换热器的热水出水入口经管道连接。

18、与现有技术相比,本实用新型具有以下有益效果:

19、本产用新型设计科学,构思巧妙,将液氯汽化吸收的热量和氯气液化放出的热量耦合起来,以实现节能的目的。

20、本实用新型通过增压系统提高原料氯气压力,通过汽化氯气压力控制系统来稳定汽化压力,以使得氯气液化温度大于液氯汽化温度,氯气液化释放的热量得以加热液氯使之汽化,以达到节能减排的目的。

21、不同的耗氯下游产品对氯气产品的压力要求不同,本实用新型可通过灵活设定系统操作压力(液氯汽化压力、原氯液化压力),以调节氯气产品压力,来适用不同耗氯下游产品的要求。

技术特征:1.一种氯气液化和液氯汽化热耦合节能系统,其特征在于,包括原氯增压系统(1),节能换热器(2)、汽化氯气压力控制系统(3)、液氯储槽(4),

2.根据权利要求1所述的一种氯气液化和液氯汽化热耦合节能系统,其特征在于,还包括有氯气液化器(5)和第二氯气输送管(105),所述第二氯气输送管(105)自节能换热器(2)的壳程出口接出,并接入至氯气液化器(5);用于将未液化的原料氯气输送至氯气液化器(5)中液化。

3.根据权利要求2所述的一种氯气液化和液氯汽化热耦合节能系统,其特征在于,所述氯气液化器(5)连接有第三液氯输送管(106),所述氯气液化器(5)与液氯储槽(4)经第三液氯输送管(106)连接。

4.根据权利要求2所述的一种氯气液化和液氯汽化热耦合节能系统,其特征在于,所述氯气液化器(5)连接有用于排放氯气尾气的尾气排放管(109)。

5.根据权利要求4所述的一种氯气液化和液氯汽化热耦合节能系统,其特征在于,所述氯气液化器(5)连接有用于向其提供制冷介质的制冷机组(6);

6.根据权利要求1所述的一种氯气液化和液氯汽化热耦合节能系统,其特征在于,还包括液氯汽化器(7)和第四液氯输送管(107),所述第四液氯输送管(107)由节能换热器(2)的管程出口接出,并接入至液氯汽化器(7),用于将未完全汽化的液氯输送至液氯汽化器(7)中汽化。

7.根据权利要求6所述的一种氯气液化和液氯汽化热耦合节能系统,其特征在于,所述液氯汽化器(7)接出有第二氯气产品输送管(108)。

8.根据权利要求7所述的一种氯气液化和液氯汽化热耦合节能系统,其特征在于,所述第二氯气输送管(108)接入至氯气产品输送管(102)。

9.根据权利要求6所述的一种氯气液化和液氯汽化热耦合节能系统,其特征在于,所述液氯汽化器(7)连接有用于向其提供热量的热水/蒸汽换热器(8)。

10.根据权利要求9所述的一种氯气液化和液氯汽化热耦合节能系统,其特征在于,所述液氯汽化器(7)的热水上水入口与热水/蒸汽换热器(8)的热水上水出口经管道连接,所述液氯汽化器(7)的热水回水出口与热水/蒸汽换热器(8)的热水出水入口经管道连接。

技术总结本技术公开了一种氯气液化和液氯汽化热耦合节能系统,属于化工设备技术领域。本技术包括原氯增压系统,节能换热器、汽化氯气压力控制系统、液氯储槽,节能换热器为管壳式结构,其壳程入口连接有原料氯气输送管,原氯增压系统设于原料氯气输送管上;节能换热器的壳程出口接出有第二液氯输送管,第二液氯输送管接入至液氯储槽;节能换热器的管程入口连接有第一液氯输送管,液氯储槽的经第一液氯输送管与节能换热器的管程入口连接;节能换热器的管程出口连接有氯气产品输送管,汽化氯气压力控制系统设于氯气产品输送管上。本产用新型设计科学,构思巧妙,将液氯汽化吸收的热量和氯气液化放出的热量耦合起来,以实现节能的目的。技术研发人员:李育亮,赵明恩,曾宇峰,王琼,刘人滔,王智拓,张雪轻,袁臻,刘晗,何莉受保护的技术使用者:中国成达工程有限公司技术研发日:20231108技术公布日:2024/6/20本文地址:https://www.jishuxx.com/zhuanli/20240729/159727.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表