一种轴承压盖及应用有该轴承压盖的可穿戴设备的制作方法

- 国知局

- 2024-07-30 13:08:29

本技术属于轴端限位,尤其涉及一种轴承压盖。

背景技术:

1、众所周知,轴件(传动轴、丝杠等)的旋转需要与轴承进行配合,现阶段,轴件与轴承组装、并安装到相关支撑部件上后,为了防止配合的轴件和轴承进行轴向窜动或产生位移,需要在支撑部件的端部设置对轴承外圈限位的金属垫圈,然后在金属垫圈的外侧设置端盖、且端盖通过螺栓或螺钉等连接元件固定安装至支撑部件上。

2、采用上述结构,存在以下缺陷:

3、1、轴件的两端均需要安装金属垫圈和端盖,零部件多,组装工艺复杂性高,且组装效率低;

4、2、在空间狭小的情况下,使用多个连接元件对端盖进行固定的操作难度大;

5、3、为了避免端盖与轴件的端部发生干涉,需要在端盖上开设有避让孔,同时,端盖和金属垫圈之间设有插装式定位结构,加工工艺和结构复杂,使用成本高。

技术实现思路

1、针对现有技术中的缺陷,本实用新型提供了一种轴承压盖,以达到简化结构、快速组装的目的。

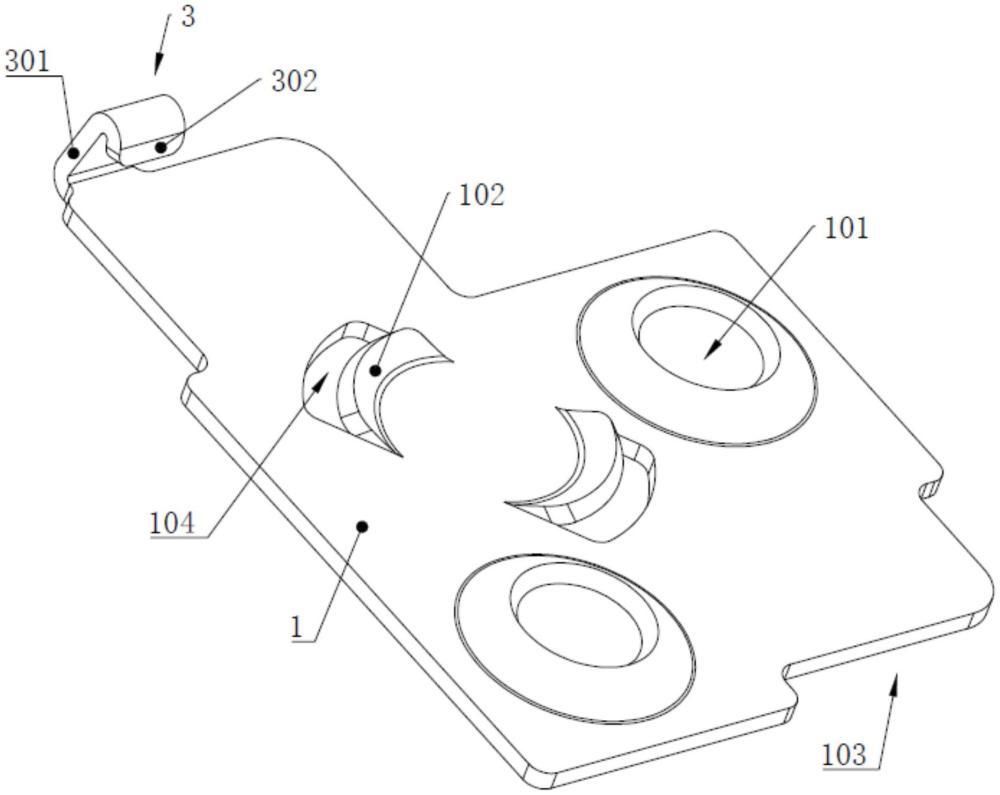

2、本实用新型所提供的技术方案是:一种轴承压盖,包括用于进行安装的板式压盖本体,所述板式压盖本体的其中一侧面上设有凸出结构,所述凸出结构与轴承的外圈相互对应设置。

3、作为一种改进,所述凸出结构为凸出设置的弧形体,或者为块体,或者为柱体。

4、作为进一步的改进,弧形体或块体或柱体的所述凸出结构与所述轴承的外圈为线接触或面接触;

5、或者,块体或柱体的所述凸出结构与所述轴承的外圈为点接触。

6、作为再进一步的改进,所述凸出结构设有两个、并镜像设置;

7、或者,所述凸出结构多于两个、且为偶数倍,所有所述凸出结构环形布置、且两两对称设置;

8、或者,所述凸出结构多于两个、且为奇数倍,所有所述凸出结构环形阵列布置。

9、作为更进一步的改进,所述凸出结构在所述板式压盖本体上一体成型。

10、作为又进一步的改进,所述板式压盖本体上设有用于进行安装、并设置于所述板式压盖本体侧壁上的卡扣,所述卡扣向设有所述凸出结构的一侧折弯设置。

11、作为又进一步的改进,所述卡扣包括折弯体,所述折弯体向所述凸出结构倾斜、且所述折弯体的端部设有挂钩。

12、作为又进一步的改进,所述板式压盖本体上还设有用于安装的连接孔,所述连接孔为沉孔。

13、作为又进一步的改进,所述板式压盖本体的边角处设有定位缺口。

14、采用了上述所述的技术方案,本实用新型所提供的一种轴承压盖的有益效果如下:

15、由于该轴承压盖包括包括用于进行安装的板式压盖本体,板式压盖本体的其中一侧面上设有凸出结构,凸出结构与轴承的外圈相互对应设置,从而在使用时,向轴件支撑体方向移动该板式压盖本体、并安装至轴件支撑体上,安装后,凸出结构会与轴承的外圈相抵,进而完成对轴承的限位,同时,由于凸出结构的存在,板式压盖本体与轴体之间会形成一定的距离,不会影响轴件的正常旋转。

16、综上所述,采用该轴承压盖,大大减少了组装中使用的零部件数量,简化了组装工艺,有效提升了组装效率,且组装后互不干涉,保证了各个部件的正常工作;还适用于狭小空间的组装;同时,简化了结构和加工工艺,大大降低了使用成本。

17、由于凸出结构为凸出设置的弧形体,或者为块体,或者为柱体,结构简单,易于成型。

18、由于弧形体或块体或柱体的凸出结构与轴承的外圈为线接触或面接触;或者,块体或柱体的凸出结构与轴承的外圈为点接触,从而通过线接触或面接触或点接触,有效保证了凸出结构与轴承外圈相抵的有效性和可靠性。

19、由于凸出结构设有两个、并镜像设置,从而实现在最少数量凸出结构的前提下对轴承外圈进行限位。

20、由于凸出结构多于两个、且为偶数倍,所有凸出结构环形布置、且两两对称设置,或者,凸出结构多于两个、且为奇数倍,所有凸出结构环形阵列布置,从而实现凸出结构的合理布置和均匀受力,有利于提升凸出结构与轴承外圈相抵配合的有效性和可靠性。

21、由于凸出结构在板式压盖本体上一体成型,一体成型结构强度高,使用可靠性高,使用寿命长。

22、由于板式压盖本体上设有用于进行安装、并设置于所板式压盖本体侧壁上的卡扣,卡扣向设有凸出结构的一侧折弯设置,从而通过卡扣的卡装装配,可以节省板式压盖本体的面积,因为设置于板式压盖本体上、并进行连接的连接孔占用面积大,通过卡扣可以在空间不足时替代螺丝(连接件)固定,节省空间。

23、由于卡扣包括折弯体,折弯体向凸出结构倾斜、且折弯体的端部设有挂钩,从而通过挂钩与轴件支撑体进行无连接件式配合,通过倾斜的折弯体来保证挂钩与轴件支撑体长期有效的配合,结构简单,配合效果好,为快速组装奠定了基础。

24、由于板式压盖本体上还设有用于安装的连接孔,连接孔为沉孔,从而通过连接件将板式压盖本体固定至轴件支撑体上后,通过沉孔来对连接孔的大端进行容纳,避免连接件安装后大端凸出板式压盖本体的侧面,导致其它部件与其接触引起松动,而降低固定连接可靠性的问题。

25、由于板式压盖本体的边角处设有定位缺口,从而通过定位缺口有利板式压盖本体在轴件支撑体上快速装配和定位,且装配和定位精度高。

26、本实用新型还提供了一种可穿戴设备,以达到简化结构、降低成本和快速组装的目的。

27、本实用新型所提供的技术方案是:一种可穿戴设备,包括安装于设备壳体上的轴件支撑体,所述轴件支撑体的端部设有轴承孔,所述轴承孔内紧密配合有所述轴承,所述轴件支撑体的端面上贴靠配合有上述所述的轴承压盖,所述凸出结构与所述轴承的外圈相抵靠。

28、采用了上述所述的技术方案,本实用新型所提供的一种可穿戴设备的有益效果如下:

29、上述结构的可穿戴设备在装配中,首先,调整好板式压盖本体的位置、并使卡扣与轴件支撑体上的卡装避让槽相对应,之后,向轴件支撑体的端部移动该板式压盖本体、并通过定位缺口和定位块的配合,实现轴件支撑体与轴承压盖的定位配合,之后,通过卡扣穿过卡装避让槽、并于轴件支撑体进行卡装配合,通过连接件穿过连接孔与轴件支撑体固定连接,进而完成轴承压盖在轴件支撑体上的固定安装,固定后,凸出结构会与轴承的外圈相抵,进而完成对轴承的限位,同时,由于凸出结构的存在,板式压盖本体与轴体之间会形成一定的距离,不会影响轴件的正常旋转。

30、综上所述,采用该可穿戴设备,大大减少了组装中使用的零部件数量,简化了组装工艺,有效提升了组装效率,且组装后互不干涉,保证了各个部件的正常工作;同时,简化了轴承压盖的结构和加工工艺,大大降低了使用成本,在狭小空间内可完成组装。

技术特征:1.一种轴承压盖,包括用于进行安装的板式压盖本体,其特征在于,所述板式压盖本体的其中一侧面上设有凸出结构,所述凸出结构与轴承的外圈相互对应设置。

2.根据权利要求1所述的轴承压盖,其特征在于,所述凸出结构为凸出设置的弧形体,或者为块体,或者为柱体。

3.根据权利要求2所述的轴承压盖,其特征在于,弧形体或块体或柱体的所述凸出结构与所述轴承的外圈为线接触或面接触;

4.根据权利要求3所述的轴承压盖,其特征在于,所述凸出结构设有两个、并镜像设置;

5.根据权利要求4所述的轴承压盖,其特征在于,所述凸出结构在所述板式压盖本体上一体成型。

6.根据权利要求5所述的轴承压盖,其特征在于,所述板式压盖本体上设有用于进行安装、并设置于所述板式压盖本体侧壁上的卡扣,所述卡扣向设有所述凸出结构的一侧折弯设置。

7.根据权利要求6所述的轴承压盖,其特征在于,所述卡扣包括折弯体,所述折弯体向所述凸出结构倾斜、且所述折弯体的端部设有挂钩。

8.根据权利要求7所述的轴承压盖,其特征在于,所述板式压盖本体上还设有用于安装的连接孔,所述连接孔为沉孔。

9.根据权利要求8所述的轴承压盖,其特征在于,所述板式压盖本体的边角处设有定位缺口。

10.一种可穿戴设备,包括安装于设备壳体上的轴件支撑体,其特征在于,所述轴件支撑体的端部设有轴承孔,所述轴承孔内紧密配合有所述轴承,所述轴件支撑体的端面上贴靠配合有权利要求1至9任一项所述的轴承压盖,所述凸出结构与所述轴承的外圈相抵靠。

技术总结本技术公开了一种轴承压盖及应用有该轴承压盖的可穿戴设备,包括用于进行安装的板式压盖本体,板式压盖本体的其中一侧面上设有凸出结构,凸出结构与轴承的外圈相互对应设置。大大减少了组装中使用的零部件数量,简化了组装工艺,有效提升了组装效率,且组装后互不干涉,保证了各个部件的正常工作;还适用于狭小空间的组装;同时,简化了结构和加工工艺,大大降低了使用成本。技术研发人员:崔现丽,毛林进,朱跃光受保护的技术使用者:歌尔股份有限公司技术研发日:20230613技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240729/162725.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表