一种强化径向刚度液压衬套的制作方法

- 国知局

- 2024-07-30 14:02:12

本技术就是涉及车辆底盘橡胶衬套的,具体为一种强化径向刚度液压衬套。

背景技术:

1、车辆底盘的控制臂液压衬套通常需要传递一定的轴向与径向载荷,底盘液压衬套是布置在车辆底盘悬架系统中,主要起连接和减隔振作用的弹性元件。液压衬套相比传统橡胶金属衬套,在一定频率范围内具有高阻尼特性,可以提升衬套的减振性能,提高车辆的行驶平顺性和舒适性。

2、而传统结构例如专利号为:201920931186.0,专利名称为:一种液压衬套,其内管与橡胶层接触面积小,而且流道板嵌套于主簧中,且流道板与内管同心设置,使得液压衬套轴向与径向刚度较低,导致液压衬套在较大轴向载荷工况下可能出现较大的轴向位移,而轴向大位移会导致橡胶部分的大变形和高应力,导致衬套的耐久性能变差,使用寿命短;

3、另外由于通常控制臂液压衬套的轴向载荷是将径向力、扭转等载荷叠加出现的。在轴向大位移的同时叠加其他方向的位移,可能会出现内部零件之间的干涉,从而导致零部件的变形或破坏,因此为了解决避免零件损坏问题,通常是通过在衬套两端设置橡胶限位块的方式来限制衬套的轴向位移,而这种方法要求在衬套轴向的两端有能够覆盖橡胶限位块的硬限位接触面,而该接触面可以是车架的一部分,或者是附加的额外法兰盘等,但是如果使用设置无疑增加了衬套的外形尺寸或容易受到整车布置空间的限制而安装不方便,故此需要改进。

技术实现思路

1、本实用新型的目的在于提供一种强化径向刚度液压衬套,以解决上述背景技术中提出的目前的衬套存在轴向与径向刚度较低、导致衬套的耐久力差,使用寿命短,而且后期需要增加衬套外形尺寸,安装不方便的问题。

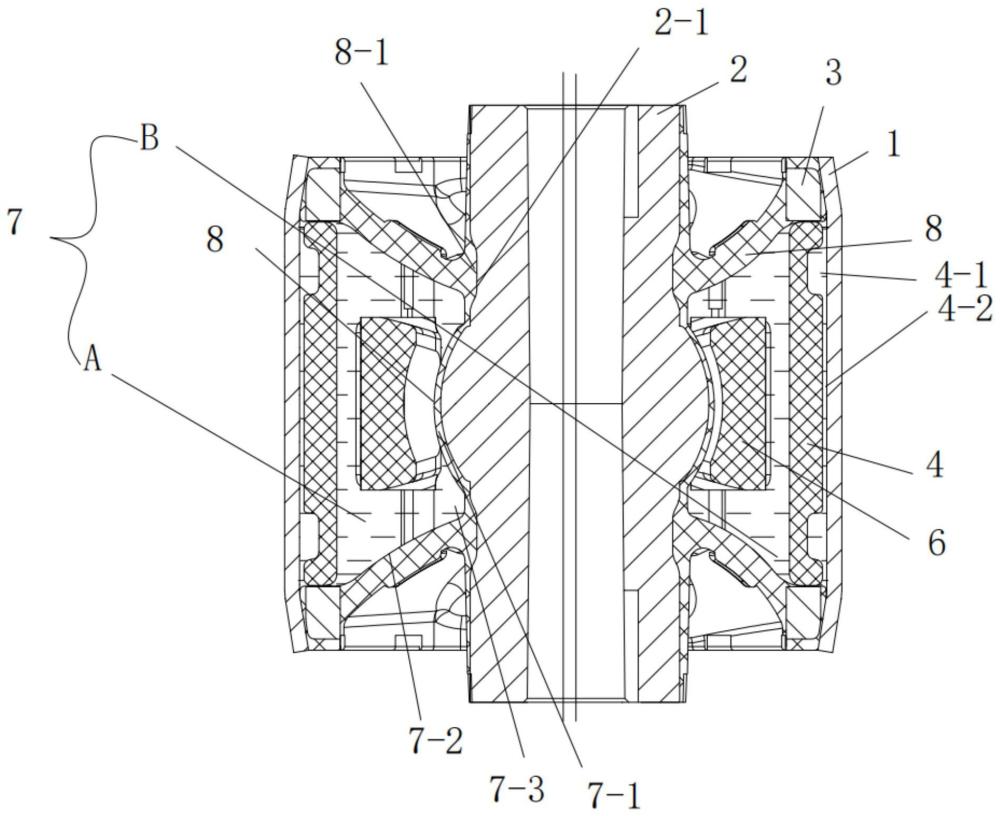

2、为实现上述目的,本实用新型提供如下技术方案:一种强化径向刚度液压衬套,包括衬套内管、衬套外管、位于衬套内管和衬套外管之间的硫化件橡胶体以及支撑骨架,所述硫化件橡胶体通过支撑骨架设置在衬套内管外侧,其特征在于:还包括限制硫化件橡胶体上下移动的塑胶挡块,所述支撑骨架、硫化件橡胶体和衬套外管同轴布置,衬套内管与支撑骨架、衬套外管偏轴布置,在所述硫化件橡胶体的两侧设置有两个相互流通的阻尼腔室,分别为腔室a与腔室b,腔室a与腔室b内充满有阻尼液,所述塑胶挡块偏心安装于橡胶体两侧的阻尼腔室内,形成两个大小不一的腔室,且所述塑胶挡块与所述衬套外管接触,所述塑胶挡块与衬套外管的接触面上设置有供阻尼液流动的通道,该通道连通所述两个阻尼腔室,两个阻尼腔室的中间均设置有第一凸起部,所述第一凸起部与所述塑胶挡块上的第一凹槽对应进行限位,在所述衬套内管外壁的上下均设置有一个向衬套内管中心凹的第二凹槽,在所述硫化件橡胶体的内侧设置有与第二凹槽配合的第二凸起部,两个第二凸起部分布位于第一凸起部的上下位置。

3、进一步,所述塑胶挡块包括塑胶外连接块、塑胶内连接块以及接连橡胶体,所述的塑胶外连接块与衬套外管内侧面相接触,所述接连橡胶体与硫化件橡胶体的第一凸起部相接触,且所述接连橡胶体位于塑胶外连接块、塑胶内连接块之间,且每个接连橡胶体位于塑胶外连接块、塑胶内连接块之间通过硫化的方式固定连接,所述塑胶外连接块的两端与支撑骨架相接触。

4、进一步,所述衬套内管、支撑骨架以及硫化件橡胶体通过硫化粘接的方式连接在一起组成硫化件,所述衬套外管套接在硫化件的外部。

5、进一步,两个阻尼腔室的上下均为弧形面。

6、进一步,在所述塑胶外连接块的外壁的上下均设置有一个凹型槽,所述塑胶外连接块与衬套外管之间存在间隙,所述间隙与凹型槽连通,且所述间隙与阻尼腔室之间连通,在间隙与凹型槽内填充有阻尼液。

7、进一步,所述塑胶内连接块的前后均设置有一个阻挡翅膀,所述第一凹槽位于两个阻挡翅膀之间,且在所述阻尼腔室内设置有与阻挡翅膀配合的阻尼小腔室。

8、与现有技术相比,本实用新型的有益效果是:本结构增设的塑胶挡块提高了整体径向以及轴向的限位作用,内部零件不会随意位移,后期无需另外进行限位,方便整体安装,且具有轴向限位和径向缓冲功能,能够有效限制衬套的最大轴向位移,而且塑胶挡块采用偏心设置,使同一结构形式的液压衬套,能够适应更多不同的性能要求,可以覆盖更多的车型;进一步提高产品的使用寿命。

技术特征:1.一种强化径向刚度液压衬套,包括衬套内管(2)、衬套外管(1)、位于衬套内管(2)和衬套外管(1)之间的硫化件橡胶体(8)以及支撑骨架(3),所述硫化件橡胶体(8)通过支撑骨架(3)设置在衬套内管(2)外侧,其特征在于:还包括限制硫化件橡胶体(8)上下移动的塑胶挡块(10),所述支撑骨架(3)、硫化件橡胶体(8)和衬套外管(1)同轴布置,衬套内管(2)与支撑骨架(3)、衬套外管(1)偏轴布置,在所述硫化件橡胶体(8)的两侧设置有两个相互流通的阻尼腔室(7),分别为腔室a与腔室b,腔室a与腔室b内充满有阻尼液,所述塑胶挡块(10)偏心安装于橡胶体两侧的阻尼腔室(7)内,形成两个大小不一的腔室,且所述塑胶挡块(10)与所述衬套外管(1)接触,两个阻尼腔室(7)的中间均设置有第一凸起部(7-1),所述第一凸起部(7-1)与所述塑胶挡块(10)上的第一凹槽(9)对应进行限位,在所述衬套内管(2)外壁的上下均设置有一个向衬套内管(2)中心凹的第二凹槽(2-1),在所述硫化件橡胶体(8)的内侧设置有与第二凹槽(2-1)配合的第二凸起部(8-1),两个第二凸起部(8-1)分布位于第一凸起部(7-1)的上下位置。

2.根据权利要求1所述的一种强化径向刚度液压衬套,其特征在于:所述塑胶挡块(10)包括塑胶外连接块(4)、塑胶内连接块(6)以及接连橡胶体(5),所述的塑胶外连接块(4)与衬套外管(1)内侧面相接触,所述接连橡胶体(5)与硫化件橡胶体(8)的第一凸起部(7-1)相接触,且所述接连橡胶体(5)位于塑胶外连接块(4)、塑胶内连接块(6)之间,且每个接连橡胶体(5)位于塑胶外连接块(4)、塑胶内连接块(6)之间通过硫化的方式固定连接,所述塑胶外连接块(4)的两端与支撑骨架(3)相接触。

3.根据权利要求2所述的一种强化径向刚度液压衬套,其特征在于:所述衬套内管(2)、支撑骨架(3)以及硫化件橡胶体(8)通过硫化粘接的方式连接在一起组成硫化件,所述衬套外管(1)套接在硫化件的外部。

4.根据权利要求3所述的一种强化径向刚度液压衬套,其特征在于:两个阻尼腔室(7)的上下均为弧形面(7-2)。

5.根据权利要求4所述的一种强化径向刚度液压衬套,其特征在于:在所述塑胶外连接块(4)的外壁的上下均设置有一个凹型槽(4-1),所述塑胶外连接块(4)与衬套外管(1)之间存在间隙(4-2),所述间隙(4-2)与凹型槽(4-1)连通,且所述间隙(4-2)与阻尼腔室(7)之间连通,在间隙(4-2)与凹型槽(4-1)内填充有阻尼液。

6.根据权利要求5所述的一种强化径向刚度液压衬套,其特征在于:所述塑胶内连接块(6)的前后均设置有一个阻挡翅膀(6-1),所述第一凹槽(9)位于两个阻挡翅膀(6-1)之间,且在所述阻尼腔室(7)内设置有与阻挡翅膀(6-1)配合的阻尼小腔室(7-3)。

技术总结本技术公开了一种强化径向刚度液压衬套,包括衬套内管、衬套外管、硫化件橡胶体、支撑骨架以及塑胶挡块,支撑骨架、硫化件橡胶体和衬套外管同轴布置,衬套内管与支撑骨架、衬套外管偏轴布置,在硫化件橡胶体的两侧设置有两个相互流通的阻尼腔室,分别为腔室A与腔室B,塑胶挡块偏心安装于橡胶体两侧的阻尼腔室内,且塑胶挡块与衬套外管接触,两个阻尼腔室的中间均设置有第一凸起部,第一凸起部与塑胶挡块上的第一凹槽对应进行限位,在衬套内管外壁的上下均设置有一个向衬套内管中心凹的第二凹槽,在硫化件橡胶体的内侧设置有与第二凹槽配合的第二凸起部,两个第二凸起部分布位于第一凸起部的上下位置。本结构提高产品的使用寿命。技术研发人员:余则储,李杰,叶茂聚,乃任坤受保护的技术使用者:宁波成德塑胶科技有限公司技术研发日:20230823技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240729/165475.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表