一种高耐挤压力穿戴玻璃及制作方法与流程

- 国知局

- 2024-07-30 10:08:13

本发明属于玻璃制造,尤其涉及一种高耐挤压力穿戴玻璃及制作方法。

背景技术:

1、传统的手表以蓝宝石玻璃为主,蓝宝石玻璃的高强度、高耐磨性以及美观性受到制表厂家们的喜爱。虽然蓝宝石玻璃在手表行业中占据了靠前的地位,但是蓝宝石玻璃的材料成本、抛光成本及后工序加工成本,远高于其他普通玻璃的制造成本,正因为蓝宝石玻璃高额的生产成本,所以蓝宝石玻璃在智能手表行业的发展有限。而普通的铝硅玻璃、钠钙玻璃、锂铝硅玻璃,通过化学强化,其成本低,未强化前加工容易,但在使用过程中,极易划伤,更不耐挤压和撞击。因此,市场急需要开发一种生产成本低且耐挤压耐碰撞的强化玻璃,来取代现有的较高额生产成本的蓝宝石玻璃以及强度不足的普通的铝硅玻璃、钠钙玻璃以及锂铝硅玻璃等。

技术实现思路

1、本发明的目的在于提供一种高耐挤压力穿戴玻璃及制作方法,采用本发明的方法加工出的玻璃,其表面具有一层应力层,该应力层使玻璃的整体强度变大,提高了玻璃的耐负载性能、耐冲击性能和耐挤压性能,进而提高了该穿戴玻璃的性价比。

2、本发明所采用的技术方案是:

3、一方面,本发明提供了一种高耐挤压力穿戴玻璃,具有玻璃基片,玻璃基片表面具有应力层。

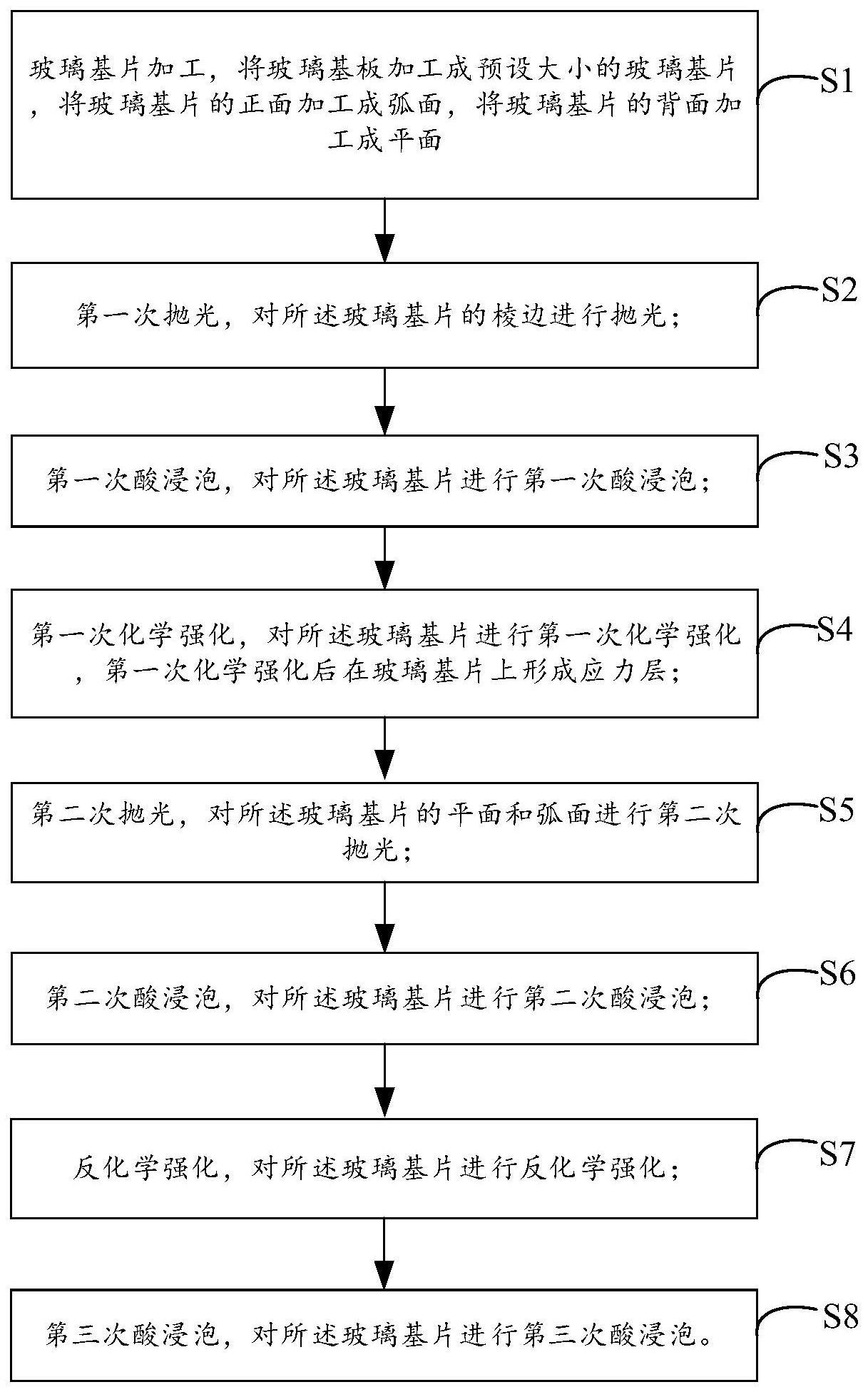

4、另一方面,本发明提供了一种高耐挤压力穿戴玻璃的制作方法,所述制作方法包括下列步骤:

5、s1、玻璃基片加工,将玻璃基板加工成预设大小的玻璃基片,将玻璃基片的正面加工成弧面,将玻璃基片的背面加工成平面;

6、s2、第一次抛光,对所述玻璃基片的棱边进行抛光;

7、s3、第一次酸浸泡,对所述玻璃基片进行第一次酸浸泡;

8、s4、第一次化学强化,对所述玻璃基片进行第一次化学强化,第一次化学强化后在玻璃基片上形成应力层;

9、s5、第二次抛光,对所述玻璃基片的平面和弧面进行第二次抛光;

10、s6、第二次酸浸泡,对所述玻璃基片进行第二次酸浸泡;

11、s7、返化学强化,对所述玻璃基片进行返化学强化;

12、s8、第三次酸浸泡,对所述玻璃基片进行第三次酸浸泡。

13、作为上述技术方案的进一步改进,在所述s1中,所述玻璃基片的正面为带有2.5d的弧面。

14、作为上述技术方案的进一步改进,在所述s2中,在对所述玻璃基片进行棱边抛光时,每个所述玻璃基片的边缘单边去除0.015mm至0.02mm。

15、作为上述技术方案的进一步改进,在所述s3中,第一次酸浸泡使用的溶液为柠檬酸溶液。

16、作为上述技术方案的进一步改进,在所述s3中,第一次酸浸泡使用的柠檬酸溶液的配比为柠檬酸:水=1.5:1。

17、作为上述技术方案的进一步改进,在所述s3中,第一次酸浸泡使用的柠檬酸溶液的温度为50℃-60℃。

18、作为上述技术方案的进一步改进,在所述s4中,第一次化学强化后的形成的应力层的厚度为h1。

19、作为上述技术方案的进一步改进,所述s5具体包括:

20、s51、采用聚氨酯合成革对所述玻璃基片的平面进行抛光;

21、s52、采用组合材料对所述玻璃基片的弧面进行抛光;

22、s53、对所述玻璃基片进行第二次化学强化处理,第二次化学强化后的玻璃基片上的应力层的厚度为h2。

23、作为上述技术方案的进一步改进,在所述s51中,所述聚氨酯合成革的硬度为邵氏硬度60度~75度。

24、作为上述技术方案的进一步改进,在所述s52中,所述组合材料采用底板、魔术贴、黄胶、海绵、泡棉和地毯制成,对所述玻璃基片的弧面进行抛光时,用地毯面对所述弧面进行抛光。

25、作为上述技术方案的进一步改进,所述海绵和所述地毯的厚度为30mm~50mm。

26、作为上述技术方案的进一步改进,在所述s53中,第二次化学强化后的玻璃基片的表面压应力去除掉大于或等于50mpa~100mpa以上。

27、作为上述技术方案的进一步改进,所述s6中的第二次酸浸泡过程与所述s3中的第一次酸浸泡过程相同。

28、作为上述技术方案的进一步改进,在所述s7中,返化学强化后的所述玻璃基片上的应力层的厚度为h3。

29、作为上述技术方案的进一步改进,在所述s1至所述s8中,在对所述玻璃基片进行清洗时不采用超声波频率清洗的方式。

30、本发明的有益效果:

31、本发明的穿戴玻璃的玻璃基片的正面呈弧面,背面呈平面,提高了玻璃基片结构的美观性和耐挤压性能。在穿戴玻璃制作的过程中,采用多次抛光处理方式,使玻璃基片的表面和边缘更加平滑、耐磨损和美观;化学强化以及返化学强化的处理方式,使玻璃基片的表面形成一层紧密的应力层,该应力层提高了玻璃基片的整体强度,提高了玻璃整体的耐负载性能、耐冲击性能和耐挤压性能。

技术特征:1.一种高耐挤压力穿戴玻璃,具有玻璃基片,其特征在于,玻璃基片表面具有应力层。

2.一种高耐挤压力穿戴玻璃的制作方法,其特征在于,所述制作方法包括下列步骤:

3.根据权利要求2所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,在所述s1中,所述玻璃基片的正面为带有2.5d的弧面。

4.根据权利要求2所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,在所述s2中,在对所述玻璃基片进行棱边抛光时,每个所述玻璃基片的边缘单边去除0.015mm至0.02mm。

5.根据权利要求2所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,在所述s3中,第一次酸浸泡使用的溶液为柠檬酸溶液。

6.根据权利要求5所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,在所述s3中,第一次酸浸泡使用的柠檬酸溶液的配比为柠檬酸:水=1.5:1。

7.根据权利要求5所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,在所述s3中,第一次酸浸泡使用的柠檬酸溶液的温度为50℃-60℃。

8.根据权利要求2所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,在所述s4中,第一次化学强化后的形成的应力层的厚度为h1。

9.根据权利要求2所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,所述s5具体包括:

10.根据权利要求9所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,在所述s51中,所述聚氨酯合成革的硬度为邵氏硬度60度~75度。

11.根据权利要求9所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,在所述s52中,所述组合材料采用底板、魔术贴、黄胶、海绵、泡棉和地毯制成,对所述玻璃基片的弧面进行抛光时,用地毯面对所述弧面进行抛光。

12.根据权利要求11所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,所述海绵和所述地毯的厚度为30mm~50mm。

13.根据权利要求9所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,在所述s53中,第二次化学强化后的玻璃基片的表面压应力去除掉大于或等于50mpa~100mpa以上。

14.根据权利要求2所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,所述s6中的第二次酸浸泡过程与所述s3中的第一次酸浸泡过程相同。

15.根据权利要求2所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,在所述s7中,返化学强化后的所述玻璃基片上的应力层的厚度为h3。

16.根据权利要求2所述的一种高耐挤压力穿戴玻璃的制作方法,其特征在于,在所述s1至所述s8中,在对所述玻璃基片进行清洗时不采用超声波频率清洗的方式。

技术总结本发明提供了一种高耐挤压力穿戴玻璃及制作方法,穿戴玻璃具有玻璃基片,其表面具有应力层。制作方法包括玻璃基片加工,将玻璃基片的正面加工成弧面,将玻璃基片的背面加工成平面;对玻璃基片的棱边进行抛光;对玻璃基片进行第一次酸浸泡;第一次化学强化,第一次化学强化后在玻璃基片上形成应力层;对玻璃基片的平面和弧面进行第二次抛光;对玻璃基片进行第二次酸浸泡;对玻璃基片进行返化学强化;对玻璃基片进行第三次酸浸泡。本发明采用多次抛光处理方式,使玻璃表面和边缘更加平滑、耐磨损和美观,化学强化、返化学强化和多次浸酸,使玻璃表面形成紧密的应力层,从而使玻璃强度变大,提高了玻璃整体的耐负载性能、耐冲击性能和耐挤压性能。技术研发人员:温天雨,龚兵,段建红,卢明荣受保护的技术使用者:深圳市信濠光电科技股份有限公司技术研发日:技术公布日:2024/1/13本文地址:https://www.jishuxx.com/zhuanli/20240730/151779.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表