一种风机叶片扭转刚度测量装置的制作方法

- 国知局

- 2024-07-30 10:42:49

本技术属于风机叶片静力测试的,涉及一种用于测量风机叶片扭转刚度的装置,尤其是指一种可实现全尺寸风力发电叶片扭转刚度的精确控制和测量的装置,以提高测试的准确性和效率,同时解决现有技术中存在的扭转加载准确性、重力耦合影响和测试一致性等问题。

背景技术:

1、风力发电作为一种清洁、可再生的能源形式,在全球能源结构中占据越来越重要的地位。风力发电的优势在于其无污染、无耗竭、低运行成本、高效率等特点,是应对能源危机和环境问题的有效途径之一。在风电机组的各个组成部分中,风力发电叶片是将风能转换为机械能的重要部件,是风电机组的核心部件之一。由于风力发电叶片直接面临自然环境,其结构、强度和稳定性对整个风电机组的可靠性、效率和使用寿命起着至关重要的作用。因此,在风力发电叶片设计中,一般要求陆上风力发电叶片能满足20年的运行寿命,海上风力发电叶片要求为25年使用寿命。

2、然而,风电机组在运行过程中,不仅要抵抗常规的风载,还要经受极端天气如强风、雷暴等的考验,风力发电叶片会受到各种复杂的载荷作用,如风载荷、重力载荷、离心力载荷、气动力载荷等。风电机组在复杂载荷作用下可能使叶片发生损坏,严重影响风电机组运行的可靠性和使用寿命。因此,对风力发电叶片进行全尺寸静力测试是必要的,可以确认风力发电叶片设计的可靠性和安全性,以及评估其性能和寿命。

3、目前,风力发电叶片的静力测试主要包括弯曲测试和扭转测试两种。弯曲测试是指在叶片的根部和尖端施加垂直于叶片轴线的力,使叶片产生弯曲变形,从而测量其弯曲刚度和强度。扭转测试是指在叶片的根部和尖端施加沿叶片轴线的力,使叶片产生扭转变形,从而测量其扭转刚度和强度。扭转测试是风力发电叶片静力测试中的一项重要内容,因为扭转刚度和强度直接影响叶片的气动性能和控制性能,以及叶片与机组的匹配性。

4、现有风机叶片的扭转测试技术中,一般将叶片测试截面采用旋转对称式测试工装,利用吊车吊起一端,用重物或者手拉加载装置进行扭转加载。然而,这种测试装置存在明显的不足。首先,其无法控制叶片扭转的旋转中心,无法保证加载扭矩为纯扭,同时由于无法平衡重力,导致重力耦合引起的偏差无法排除,这些因素会影响测试结果的准确性和可靠性。其次,在加载过程中,两端加载只能通过人工加载进行控制,无法保证两侧加载的一致性,无法保证扭转力为力偶的形式,增加了叶片的损伤风险。最后,测试工装的结构复杂,安装和拆卸费时费力,测试效率低,测试成本高。

5、由于叶片的扭转刚度(torsional stiffness)是衡量其结构完整性的重要指标,直接影响风电机组的性能和安全性。如果测试不准确可能导致对叶片性能的误判,增加风电机组运行的风险。此外,叶片在使用过程中若发生损坏,不仅会影响发电效率,还可能导致更严重的安全事故。

6、综上所述,当前风机叶片的静力测试技术,尤其是扭转测试,仍然存在诸多问题和局限性,其中包括扭转加载的不准确性、重力耦合的影响以及测试一致性的缺乏等,这些问题不仅影响了风力发电叶片的设计和评估,也威胁了风电机组的运行和维护。针对这些问题,开发一种能够实现叶片扭转刚度的精确测量和控制,同时消除重力耦合和人工干扰的影响,提高测试效率和降低测试成本的全尺寸风电叶片扭转刚度测量装置,以提高风力发电叶片的设计精度和可靠性,是亟待解决的技术问题。

技术实现思路

1、(一)实用新型目的

2、本实用新型的目的在于克服现有的技术不足,提供一种风机叶片扭转刚度测量装置,旨在解决现有风机叶片扭转刚度测量技术中所存在的问题,特别是在加载协同性、重力与纯扭力矩的平衡控制方面的不足,测试工装通过采用双端同步加载和重力平衡的方式,实现叶片扭转刚度的精确控制和测量,从而提供更准确的扭转刚度测量结果。同时,测试工装可以进行调整以适应不同测试截面与不同的测试台,从而拓宽了现有静力测试的范围。这种灵活性使得装置不仅适用于标准化的测试情境,也能够应对特殊的测试需求。通过本实用新型的测量装置,可以获得风电叶片在实际操作条件下更加精确的扭转刚度数据,这对于正确评估和设计叶片结构至关重要。

3、(二)技术方案

4、为实现该实用新型目的,本实用新型采用如下技术方案:

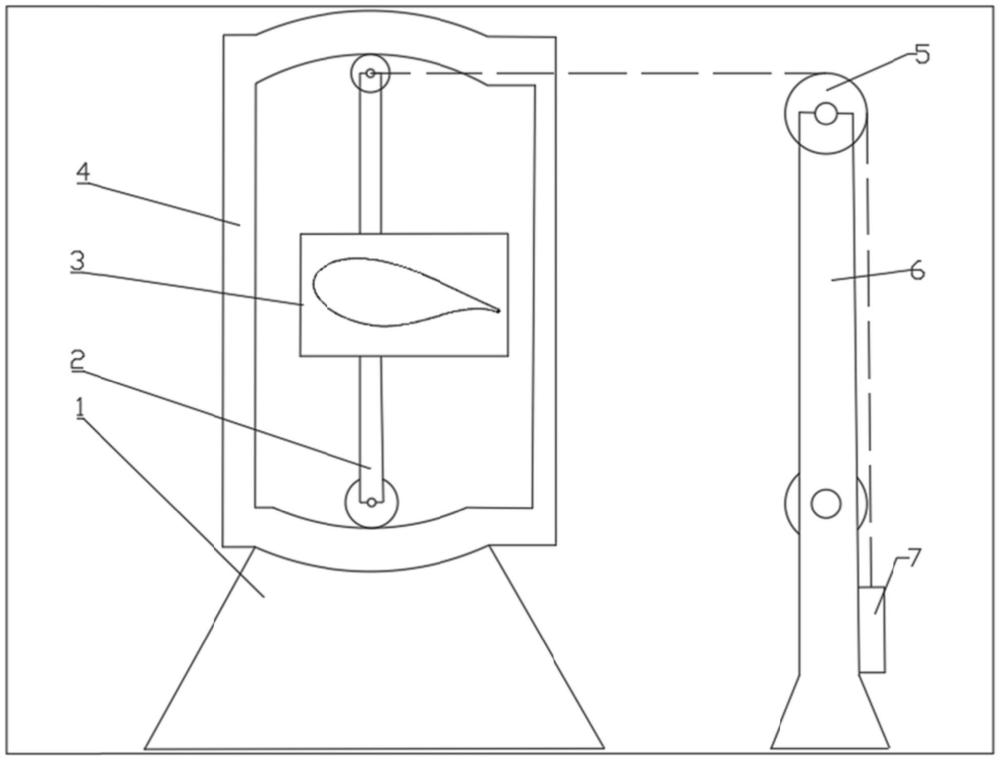

5、一种风机叶片扭转刚度测量装置,包括叶根支撑工作台、展向支撑工作台、叶片加载截面夹具、加载支撑架和加载驱动装置,其特征在于,

6、所述叶根支撑工作台固定设置在地面上,待测风机叶片通过其叶根法兰并以零弦方向水平的方式固定设置在所述叶根支撑工作台上;

7、所述展向支撑工作台在展向上布置在叶片加载截面位置处,包括底部支撑架和固定轨道框,所述固定轨道框的尺寸设置为容许所述叶片加载截面夹具在其框体空间内能够无干涉地旋转,且其上下框体内壁表面上分别设有弧形槽状轨道,且上、下弧形槽状轨道呈相互对称的结构;

8、所述叶片加载截面夹具用于固定夹持叶片加载截面,并至少包括上、下框形夹持工装,上、下随形垫块,上、下框架延长梁,其中,

9、所述上、下框形夹持工装相互适配并均为大致呈u型的开口夹具,二者相互固定连接后夹持套设在叶片加载截面的外围,

10、所述上、下随形垫块,其内表面分别与叶片加载截面的吸力面、压力面的形状和尺寸相适配,二者随形包裹住叶片加载截面后置于所述上、下框形夹持工装固定连接后形成的框形夹持空间中,

11、所述上、下框架延长梁,整体均为沿其自身长度方向延伸的条形杆状结构体,且位于内侧的一端形成为固定端,位于外侧的一端形成为自由端,所述上、下框架延长梁分别通过其固定端固定设置在所述上、下框形夹持工装的位于上下方向上的外壁表面上,二者的自由端分别设有一与所述展向支撑工作台的弧形槽状轨道相适配的滑轮部件;

12、所述加载支撑架,整体为一立柱状结构体并通过其底部固定设置在地面上,并在弦向方向上布置在待测风机叶片的一侧,且在其顶部位置及靠近其底部的中间位置处分别至少设有一定滑轮部件;

13、所述加载驱动装置固定设置在加载支撑架的底部,包括加载动力单元和连接线,所述连接线的一端与所述加载动力单元连接,另一端绕过设置在所述加载支撑架顶部的定滑轮部件与所述上框架延长梁固定连接并在所述加载动力单元的作用下驱动所述叶片加载截面夹具在所述展向支撑工作台的固定轨道框内沿第一时针方向旋转,或绕过设置在所述加载支撑架靠近底部的定滑轮部件与所述下框架延长梁固定连接并在所述加载动力单元的作用下驱动所述叶片加载截面夹具在所述展向支撑工作台的固定轨道框内沿与第一时针方向相反的第二时针方向旋转。

14、优选地,所述展向支撑工作台中,其底部支撑架整体由工字梁拼接形成并设计为支撑高度可调结构,其支撑高度根据叶根支撑工作台以及叶片加载截面所在的展向位置进行适应性的调整。

15、进一步地,所述叶片加载截面夹具中,所述上、下框架延长梁的长度及其在所述上、下框形夹持工装外壁表面上的设置位置,应保证叶片加载截面夹具的旋转中心与叶片测试截面的剪切中心保持一致,且所述叶片加载截面夹具的旋转中心与所述固定轨道框中上、下弧形槽状轨道的圆心重合。

16、进一步地,所述叶片加载截面夹具中,设有多套不同尺寸的上、下随形垫块及上、下框架延长梁,根据不同展向位置处叶片加载截面的形状及其支撑高度,选择相应尺寸的上、下随形垫块及上、下框架延长梁。

17、优选地,所述上、下框架延长梁上均加工有多个连接孔位,所述连接线与上框架延长梁或下框架延长梁的连接位置,应保证所述上框架延长梁处于最高点的竖直位置或下框架延长梁处于最低点的竖直位置时,所述加载动力单元通过连接线施加的初始加载力方向与延长梁方向垂直。

18、优选地,所述叶片加载截面夹具中,所述上、下随形垫块的内表面根据叶片加载截面的气动外形加工制作,且随形垫块与叶片加载截面之间铺设有缓冲保护垫。

19、优选地,所述加载动力单元为液压、电动或机械动力装置,所述加载动力单元与上框架延长梁或下框架延长梁之间的连接线上设有位移传感器和/或力传感器,通过所述加载动力单元拉紧收缩连接线,使得加载力沿连接线传递到延长梁上,带动所述叶片加载截面夹具在所述展向支撑工作台的固定轨道框内转动。

20、优选地,叶片表面在叶片测试截面所在的展向位置处安装有倾角仪,用于观察在扭转载荷作用下叶片测试截面处的倾角变化。

21、优选地,叶片表面叶片测试截面所在的展向位置处粘贴有应变片,用于观察在扭转载荷作用下叶片测试截面处的应变分布。

22、(三)技术效果

23、同现有技术相比,本实用新型的风机叶片扭转刚度测量装置,具有以下有益且显著的技术效果:

24、(1)本实用新型通过双端同步加载和重力平衡的方式,有效克服了现有技术中扭转加载的不准确性和重力耦合的影响,实现了叶片扭转刚度的精确控制和测量,从而提供了更准确的扭转刚度测量结果。本实用新型通过叶片加载截面夹具的旋转中心与叶片测试截面的剪切中心的对齐,保证了加载力矩为纯扭力矩,从而消除了叶片自身重力和其他外力对扭转刚度测量的影响。同时,本实用新型通过展向支撑工作台的支撑高度的调整,保证了待测叶片处于平衡重力位置,从而消除了重力对叶片姿态的影响。此外,本实用新型通过加载驱动装置的正反转加载,实现了叶片测试截面的正向旋转和反向旋转,从而检验了叶片加载截面夹具的旋转精度,排除了误差,提高了测试结果的准确性,这对于风电叶片的性能评估和结构设计至关重要。

25、(2)本实用新型的全尺寸风力发电叶片扭转刚度测量装置,通过测试工装的调整,适应了不同测试截面和不同的测试台,从而拓宽了现有的静力测试范围,填补了先有测量方式的不足,通过测试工装解决加载协同,平衡重力与纯扭力矩的控制问题。同时,工装可以进行调整以适应不同测试截面与不同的测试台,可以得到叶片实际更为精准的叶片刚度,正确评估与设计叶片结构。本实用新型通过框架延长梁长度和位置的调整,适应了不同的叶片测试截面,从而保证叶片加载截面夹具的旋转中心与叶片测试截面的剪切中心保持一致。同时,本实用新型通过底部支撑架的支撑高度的调整,适应了不同叶根支撑工作台和叶片加载截面所在的展向位置,从而保证了待测叶片处于平衡重力位置。此外,本实用新型通过框架延长梁的连接孔位的设置,适应了不同长度的延长梁,从而控制了旋转中心。

26、(3)本实用新型通过优化测试工装的设计,使得装置的安装、调整和操作更为简便。这不仅节省了测试准备的时间,还降低了操作过程中出现错误的可能性,从而提高了测试的效率和可靠性。此外,本实用新型的装置不仅适用于标准化的测试情境,也能够应对特殊或非标准化的测试需求。这一点对于那些在极端环境下运行或具有特殊设计需求的风电叶片尤为重要,为这些特殊情况下的叶片性能测试提供了有效工具。

本文地址:https://www.jishuxx.com/zhuanli/20240730/153967.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。