一种本质安全机械联动带自闭保护LPG回气装置的制作方法

- 国知局

- 2024-07-30 11:51:13

本技术涉及一种液化石油气供气系统,具体是一种本质安全机械联动带自闭保护lpg回气装置。

背景技术:

1、现有的液化石油气行业运输供给系统中,充装作业在整个供给运输链中是发生安全事故概率最大的一环节,特别是在小型储罐供气系统中,而现有的充装作业一般采用带卸液泵的罐车对小型储罐进行液化石油气充装作业,现在市场存在各式各样的充装设备,而充装设备中又包含了充液装置和回气装置,两者需配合使用,才能符合法律和规范要求并保证系统充装安全,因此,一款可靠的充装设备对液化石油气供气行业尤为重要,为保障系统充装安全,极大降低充装过程的安全事故,需开发一款本质安全的回气装置。

2、目前市面上用于液化石油气充装作业的产品大多采用手动卡扣或气动卡扣式,这种充装设备口径小,与受液设备连接安装不够可靠、分离泄露量偏大、存在误操作风险。

3、现有一些储罐都是在气相平衡阀上设有放散管,以达到罐体在充液时的气压平衡,如中国专利号202122827672.8公开的一种小型压力储罐;放散管竖直延伸设置在储罐的外侧上,导致整体外观不够简约。因此有待进一步改进。

技术实现思路

1、本实用新型的目的在于提供一种本质安全机械联动带自闭保护lpg回气装置,带泵罐车对罐体进行充液作业时,罐体内气体通过气相平衡阀、回气截止阀、气路管道进入带泵罐车的进气口处,能有效避免出现无本质安全的充装设备出现在液化石油气充装作业中,消除安全隐患,有效保护液化石油气充装安全。

2、本实用新型的目的是这样实现的:

3、一种本质安全机械联动带自闭保护lpg回气装置,包括通过气路管道连接带泵罐车的回气截止阀,回气截止阀一端连接气路管道,回气截止阀另一端连接罐体的气相平衡阀,气相平衡阀设有自闭结构和/或限流结构,回气截止阀另一端与气相平衡阀连接时触发并打开气相平衡阀的自闭结构;带泵罐车对罐体进行充液作业时,罐体内气体通过气相平衡阀、回气截止阀、气路管道进入带泵罐车的进气口处。

4、气路管道、气相平衡阀分别与回气截止阀配合连接,以使回气装置实现快速可靠连接、截止性能良好的特点。

5、带泵罐车对罐体进行充液作业时,罐体内气体通过气相平衡阀、回气截止阀、气路管道进入带泵罐车的进气口处,带泵罐车充液枪与罐体充液口拆卸分离时泄漏量微小。

6、气相平衡阀包括第一阀体,自闭结构包括弹性活动设置在第一阀体上的第一阀芯;回气截止阀另一端设有连接头,连接头上设有连接腔与位于连接腔上的顶针,回气截止阀与气相平衡阀连接时,第一阀体一端插入连接头的连接腔上,顶针触发弹性活动的第一阀芯,以使连接腔与气相平衡阀的第一阀体内腔相连通。气相平衡阀设置在罐体外侧上连通罐体内腔,充装作业时,回气截止阀需与储罐的气相平衡阀连接匹配使用,气相平衡阀具有自闭功能,在回气截止阀与气相平衡阀连接安装时,回气截止阀的顶针机构会将气相平衡阀自闭结构顶开,装置联通。

7、回气截止阀的内腔上设有相间隔独立设置的第一空腔与第二空腔,第一空腔与气路管道连通,第二空腔与连接腔连通,回气截止阀的内腔上设有第三空腔,第三空腔上设有弹性活动的第二阀芯,回气截止阀上设有控制第二阀芯活动的控制总成,控制总成驱动第二阀芯弹性活动在第三空腔上并控制第二阀芯在第三空腔上的位置,以连通或关闭第一空腔与第二空腔的连通处。

8、回气装置设计为快开式回气截止阀的结构设计,回气截止阀前端与气相平衡阀之间的快装连接口(连接头)设置机械执行结构(顶针),该机构在安装时,能直接顶开气相平衡阀的自闭结构,回气截止阀与气相平衡阀两者连接后,气相平衡阀与回气装置处于开启状态,但此时,回气装置的回气截止阀却在没有触发控制总成下处于关闭状态,当现场操作人员确认可以充装作业时,操作人员将回气截止阀控制总成的手柄打开,此时,气路系统连接成功。

9、控制总成包括与第二阀芯连接的阀杆、与阀杆连接的手柄;第三空腔上设有活塞头,活塞头插入第三空腔上,阀杆上设有第一压缩弹簧,第一压缩弹簧一端弹性作用在第二阀芯上,第一压缩弹簧另一端弹性作用在活塞头上,回气截止阀与气相平衡阀两者连接后,现场操作人员确认可以充装作业时,操作人员才将回气截止阀控制总成的手柄打开,保障充装作业的安全性。

10、手柄通过阀杆驱动第二阀芯上下活动在第三空腔上时,第一压缩弹簧限位弹性变形在第二阀芯与活塞头之间。

11、回气截止阀的内腔上还设有连通第一空腔与第二空腔的第四空腔,第三空腔上设有连通第四空腔的第一开口,第二阀芯上设有第一密封件;第二阀芯通过控制总成在第三空腔上具有第一位置状态与第二位置状态,第二阀芯处于第一位置状态时,第一密封件密封第一开口,第二阀芯处于第二位置状态时,第一密封件脱离第一开口,当第一空腔、第二空腔、第三空腔、第四空腔连通时,在充装作业时,罐体内的气体通过气相平衡阀进入回气截止阀中。

12、气相平衡阀还包括第二阀体,第二阀体上设有连接第一阀芯的第二阀杆,第二阀杆一端插入第二阀体的内壁延伸部上,内壁延伸部上设有第二压缩弹簧,第二压缩弹簧一端弹性作用在第二阀体内壁上,第二压缩弹簧另一端弹性作用在第一阀芯上。

13、第一阀体内壁上设有连通其内腔的第二开口,第一阀芯与第二开口之间设有锥形密封配合面;通过第一阀芯的弹性活动,以使第一阀芯与第二开口之间的锥形密封配合面相密封配合或相分离,锥形密封配合面密封性能好,当气相平衡阀的自闭结构关闭时,能有效防止罐体内的气体外泄。

14、限流结构包括插入第二阀体上的第三阀杆、以及设置在第三阀杆上的第三阀芯,第三阀杆上设有第三压缩弹簧;第三压缩弹簧一端弹性作用在第三阀芯上,第三压缩弹簧另一端弹性作用在第二阀体内壁面上,第二阀体上设有第三开口;第三压缩弹簧的弹力大于进入带泵罐车的气体压力时,第三阀芯一端远离第三开口;第三压缩弹簧的弹力小于进入带泵罐车的气体压力时,第三压缩弹簧被压缩,第三阀芯一端靠近第三开口,实现限流,限流功能,限流机构设置在气相平衡阀内,当储罐内部介质在第二阀内部流通时,第二阀体的第三开口位置上设有第三压缩弹簧和第三阀芯,正常情况下,第三压缩弹簧的弹力大于储罐介质流通时的压差形成的压力,当下游压力过低或者管道断裂,气相介质直接排向大气,储罐内和第二阀体外压差达到最大,压差大,导致介质流速过快,因此,压差大于第三压缩弹簧的弹力时,第三压缩弹簧被压缩,第三开口与第三阀芯之间密封机构开启,介质无法再次流通,回气装置气相平衡阀带限流结构,限流值设定为(197kg/h压差在0.4mpa下),当下游出现软管断裂或回气流量大于限流值时,回气装置自动关闭,防止安全事故出现。

15、罐体上设有充液口,带泵罐车上设有与泵体连接的充液枪,充液枪与充液口之间设有电子适读匹配结构,电子适读匹配结构包括安装在充液枪上的识读芯片。

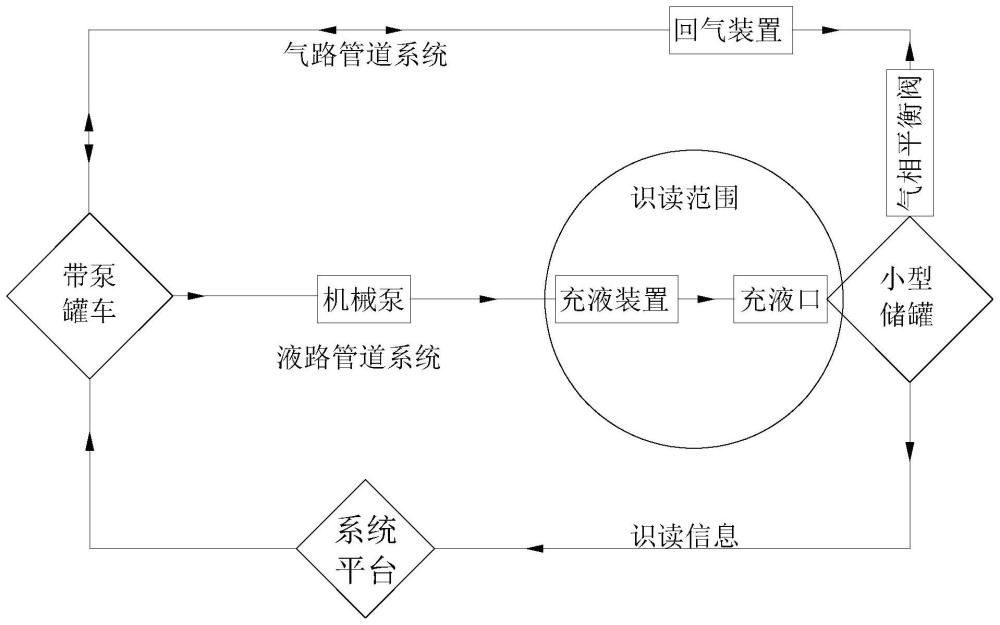

16、带泵罐车设置有气路管道系统和液路管道系统,当给储罐充装作业时,液路管道系统与储罐充液口连接,并进行电子识读匹配,识读成功后才能进行充装作业,防止误充装、乱充装。

17、而气路管道系统为气相平衡作用,辅助罐车对储罐进行充液,保证罐车与储罐气相系统达到平衡,带泵罐车气路管道系统的回气枪(回气截止阀)与储罐的气相平衡阀连接,在对储罐进行充液作业时,保证储罐内气相与带泵罐车内气相压力平衡,防止罐车利用泵压对储罐进行封闭充装(封闭充装不符规范要求且属于违法行为),危害设备及用气安全。

18、说明:电子识读是采用高频芯片进行近场通讯匹配,本回气枪无需识读,仅在充液枪上安装识读芯片,充装作业时,充液枪和储罐识读匹配成功,则认为该充装作业为合法充装。

19、当带泵罐车到达指定位置,打开充液装置,将充液装置移动到小型储罐充液口识读范围内,进行识读匹配,并连接充液装置和充液阀,检查连接是否牢固可靠。

20、充液装置连接稳妥后,将气管管道系统的回气装置与储罐气相平衡连接,确认连接无误。此时,气路管道系统和液路管道系统均连接成功,待操作人员进行充装作业。

21、本实用新型的有益效果如下:

22、当液化石油气带泵罐车停止在指定位置后,将充液装置移送至小型储罐充液口指定范围内,充液装置与充液口连接,回气装置与储罐的气相平衡阀连接,当进行信号连接匹配,当信号匹配成功后,识读装置自动发送指令至系统平台,系统平台下发指令至带泵罐车,罐车打开电磁切断阀,开启充液作业。系统平台可以为带泵罐车的操作系统平台,充液枪的识读芯片通过蓝牙模块或wifi模块与系统平台可进行通讯连接。

23、带泵罐车对罐体进行充液作业时,罐体内气体通过气相平衡阀、回气截止阀、气路管道进入带泵罐车的进气口处,能有效避免出现无本质安全的充装设备出现在液化石油气充装作业中,消除安全隐患,有效保护液化石油气充装安全。

本文地址:https://www.jishuxx.com/zhuanli/20240730/157961.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表