一种液化气球罐脱水后气液分离及回收输送系统的制作方法

- 国知局

- 2024-07-30 12:03:56

本技术属于液化气球罐自动脱水,具体涉及一种液化气球罐脱水后气液分离及回收输送系统。

背景技术:

1、现有技术中,液化气通常采用能够耐受高压的球罐来盛装,储存在球罐中的液化气由于有水分的存在,而在使用液化气时,一般都需要纯度较高的液化气才满足使用的需求,同时,长期储存液化气的球罐底部沉积下来的水也会占据球罐的内部空间,影响球罐的使用率,而且积水也容易引起球罐内壁的锈蚀,也会影响球罐的使用寿命和液化气的质量,因此,定期对球罐内的液化气进行脱水处理势在必行。

2、为此,有人也研发了在球罐的底部连接有脱水器进行脱水工作,以获得纯度较高的液化气,但是球罐内部压力大,脱水工作也是在相对压力较高的环境中进行,这样势必就会有一部分液化气会溶于水溶液中,排水后,由于气态的液化气比空气重约1.5倍,液化气还具有易燃易爆的特性,此外,液化气比空气重,释放出来后的液化气会贴近地面,损害人体的呼吸道,并形成安全隐患。

3、因此,研发一种脱水方便快捷,脱水效率高,且能将脱过水的液化气和水的混合溶液进行进一步的气液里并对应收集的液化气球罐脱水后气液分离及回收输送系统迫在眉睫。

技术实现思路

1、本实用新型的目的是克服现有技术的不足,具体公开一种液化气球罐脱水后气液分离及回收输送系统,该气液分离及回收输送系统将脱水罐排出的水进行及时有效的气液分离并分别回收,避免了高压状态溶入于水中的液化气排出后造成的危害,使用安全可靠,并且将液化气进一步回收,提高液化气的使用效率,减少液化气的省耗。

2、为了达到上述技术目的,本实用新型是按以下技术方案实现的:

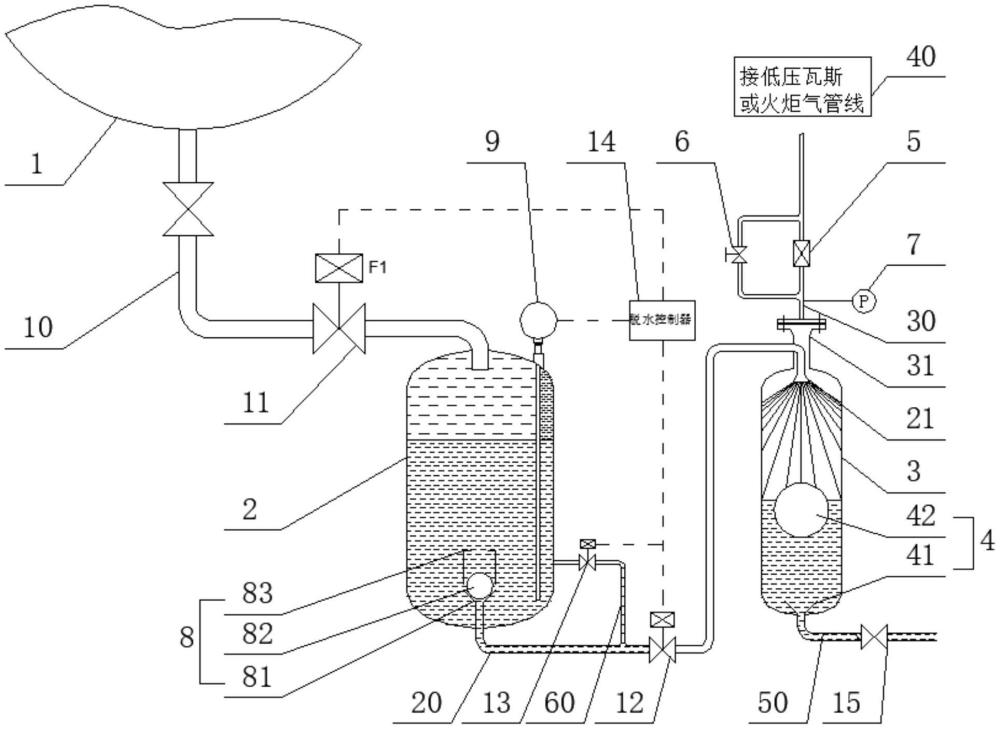

3、本实用新型所述的液化气球罐脱水气液分离及回收输送系统,包括至少一支路液化气脱水单元,所述液化气脱水单元包括依次连通的球罐、脱水管路、脱水罐及排水管路,一支路或多支路的排水管路的末端连通至一能进行气液分离的闪蒸罐,所述闪蒸罐的顶部气体输出口通过液化气集气管路连接到接低压瓦斯或火炬气管线,所述闪蒸罐的底部设第一浮球阀装置,所述第一浮球阀装置出口端设有水输送管路,所述液化气集气管路上安装有限速阀、开关阀和压力表。

4、作为上述技术的进一步改进,所述脱水管路上设有常开阀,所述脱水罐的底部内出水口处设有第二浮球阀装置,所述排水管路上安装有第一常闭阀,所述脱水罐的顶部设有若干向下伸入至脱水罐内的水位计,所述脱水罐的侧壁与排水管路之间设有脱水罐压力平衡管路,所述脱水罐压力平衡管路上安装有第一平衡阀,还包括有脱水控制器:所述脱水控制器与第一常闭阀、若干水位计、常开阀、平衡阀均通过电信号连接,其根据水位计读数的液化气与水分界面的界面高度位置的读数实时控制第一常闭阀、常开阀、第一平衡阀的启动和显示。

5、作为上述技术的更进一步改进,所述排水管路进入至闪蒸罐顶部的末端处设有喷淋用花洒头。

6、作为上述技术的更进一步改进,所述第二浮球阀装置包括阀体、浮球组件、限位组件,所述阀体的出口端与排水管路连通,所述阀体和限位组件均安装于脱水罐的内壁,所述浮球组件置于阀体和限位组件围成的区域内。

7、作为上述技术的更进一步改进,所述液化气脱水单元为一个,所述闪蒸罐为容量较小的闪蒸罐,所述第一浮球组件阀装置包括阀体和能在水面上悬浮、在液化气中沉没的浮球组件。

8、作为上述技术的更进一步改进,所述液化气脱水单元为至少两个,所述闪蒸罐为容量较大的密闭输送罐,所述密闭输送罐的顶部设有液位计,所述第一浮球阀装置与第二浮球阀装置结构相同,所述密闭输送罐底部的水输送管路为全密闭输送管路,所述水输送管路上设有第二常闭阀,所述密闭输送罐的侧壁与水输送管路之间设有输送罐压力平衡管路,所述输送罐压力平衡管路上安装有第二平衡阀;

9、还包括有密闭输送控制器:所述密闭输送控制器与液位计、第二常闭阀、第二平衡阀均通过电信号连接,其根据液位计读数的液化气与水分界面的界面高度位置的读数实时控制第二常闭阀、第二平衡阀的启动和显示。

10、本实用新型还公开了上述液化气球罐脱水后气液分离及回收输送系统,其具体步骤是:

11、(1)球罐内的液体进入至脱水罐内,设定脱水罐内需要启动脱水时的液化气与水分界面的界面高度;

12、(2)检测水位计测量到的脱水罐内液化气与水分界面的界面高度位置,当位置达到时,由脱水控制器关闭第一常闭阀、常开阀,启动平衡阀,导通压力平衡管路,脱水罐内第一浮球阀装置上下的压力达到平衡,浮球组件上浮,再关闭平衡阀,打开常闭阀导通出水管路进行排水,溶解有液化气的水溶液通过排水管路进入至闪蒸罐内;

13、(3)在闪蒸罐内,喷淋用花洒头喷洒出溶解有液化气的水溶液,并将气液分离,液化气漂浮在闪蒸罐的上部并将进入至液化气集气管路后,输出低压瓦斯或火炬气管线,分离出的水在闪蒸罐的下部通过水输送管路输送出,当水位下降,浮球组件落下堵塞住阀体的出水口,关闭排水阀或第二常闭阀,停止水的输送。

14、与现有技术相比,本实用新型的有益效果是:

15、(1)本实用新型所述的液化气球罐脱水后气液分离及回收输送系统,球罐内排出的液化气和水的混合物经过脱水罐脱水后,在较高压力的情况下,水中会溶解有一定的液化气,再将溶解了液化气的水通入至闪蒸罐内,在闪蒸罐内完成气液分离并将液化气单独回收利用,水收集后输送出,确保最终排出的水中无液化气,保证了使用的安全性,避免了排放的液化气危害人体安全或遇火爆炸,同时收集的液化气能供气给低压瓦斯管线或者火炬气管线等,液化气回收利用率高;

16、(2)本实用新型所述的液化气球罐脱水后气液分离及回收输送系统,脱水罐的脱水效率高脱水效果好,能在全密闭的管路中进行,清洁无污染,此外其自动化程度高,易于推广应用。

技术特征:1.一种液化气球罐脱水后气液分离及回收输送系统,其特征在于:包括至少一支路液化气脱水单元,所述液化气脱水单元包括依次连通的球罐、脱水管路、脱水罐及排水管路,一支路或多支路的排水管路的末端连通至一能进行气液分离的闪蒸罐,所述闪蒸罐的顶部气体输出口通过液化气集气管路连接到接低压瓦斯或火炬气管线,所述闪蒸罐的底部设第一浮球阀装置,所述第一浮球阀装置出口端设有水输送管路,所述液化气集气管路上安装有限速阀、开关阀和压力表。

2.根据权利要求1所述的液化气球罐脱水后气液分离及回收输送系统,其特征在于:所述脱水管路上设有常开阀,所述脱水罐的底部内出水口处设有第二浮球阀装置,所述排水管路上安装有第一常闭阀,所述脱水罐的顶部设有若干向下伸入至脱水罐内的水位计,所述脱水罐的侧壁与排水管路之间设有脱水罐压力平衡管路,所述脱水罐压力平衡管路上安装有第一平衡阀,还包括有脱水控制器:所述脱水控制器与第一常闭阀、若干水位计、常开阀、平衡阀均通过电信号连接,其根据水位计读数的液化气与水分界面的界面高度位置的读数实时控制第一常闭阀、常开阀、第一平衡阀的启动和显示。

3.根据权利要求2所述的液化气球罐脱水后气液分离及回收输送系统,其特征在于:所述排水管路进入至闪蒸罐顶部的末端处设有喷淋用花洒头。

4.根据权利要求3所述的液化气球罐脱水后气液分离及回收输送系统,其特征在于:所述第二浮球阀装置包括阀体、浮球组件、限位组件,所述阀体的出口端与排水管路连通,所述阀体和限位组件均安装于脱水罐的内壁,所述浮球组件置于阀体和限位组件围成的区域内。

5.根据权利要求4所述的液化气球罐脱水后气液分离及回收输送系统,其特征在于:所述液化气脱水单元为一个,所述闪蒸罐为容量小的闪蒸罐,所述第一浮球阀装置包括阀体和能在水面上悬浮在液化气中浮起的浮球组件。

6.根据权利要求4所述的液化气球罐脱水后气液分离及回收输送系统,其特征在于:所述液化气脱水单元为至少两个,所述闪蒸罐为容量大的密闭输送罐,所述密闭输送罐的顶部设有液位计,所述第一浮球阀装置与第二浮球阀装置结构相同,所述密闭输送罐底部的水输送管路为全密闭输送管路,所述水输送管路上设有第二常闭阀,所述密闭输送罐的侧壁与水输送管路之间设有输送罐压力平衡管路,所述输送罐压力平衡管路上安装有第二平衡阀;

技术总结本技术属于储罐自动脱水系统技术领域,具体是液化气球罐脱水后气液分离及回收输送系统,包括至少一支路液化气脱水单元,液化气脱水单元包括依次连通的球罐、脱水管路、脱水罐及排水管路,排水管路的末端连通至一能进行气液分离的闪蒸罐,闪蒸罐的顶部气体输出口通过液化气集气管路连接到接低压瓦斯或火炬气管线,闪蒸罐的底部设第一浮球阀装置,第一浮球阀装置出口端设有水输送管路,液化气集气管路上安装有限速阀、开关阀和压力表。该气液分离及回收输送系统,能将脱水罐排出的水进行及时有效的气液分离并分别回收输送,避免高压状态溶入于水中的液化气排出后造成的危害、污染环境,使用安全可靠,将液化气进一步回收,提高液化气使用效率,减少液化气省耗。技术研发人员:韩德福受保护的技术使用者:广州天禾自动化实业有限公司技术研发日:20230818技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240730/158595.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。