一种实现镁合金锻压件整体组织均匀细化的工艺优化方法

- 国知局

- 2024-07-31 22:46:52

本发明属于镁合金塑性成形领域,具体涉及一种实现镁合金锻压件整体组织均匀细化的工艺优化方法。

背景技术:

1、镁具有极高的比刚度和比强度,其密度仅为钢的四分之一和铝的三分之二,易于进行机械加工,尺寸稳定,同时具有出色的阻尼减震性和电磁屏蔽性能。作为继钢铁和铝合金之后发展起来的第三类金属材料,镁合金是目前工程应用中最轻的金属结构材料之一,在航空航天领域,镁合金可以用于制造飞机结构件、发动机零部件等,提高飞行器的性能和燃油效率;在汽车工业中广泛应用于制造车身结构、发动机零部件、轮毂等,有助于实现汽车轻量化和节能减排目标;在电子通讯和生物医疗领域,镁合金也有着重要的应用,例如用于制造手机壳体、医疗器械等。总体而言,镁合金凭借优异的性能成为各行各业的理想选择,被誉为“二十一世纪最具开发和应用潜力的绿色工程材料”。

2、相较于其他工艺,采用锻压工艺生产的镁合金具有显著的优势,如高密度、均匀的质地、出色的机械性能以及优异的形变能力,其表面质量同样堪称上乘。这种方法在当前的镁合金工件生产工艺中不仅效果卓越,而且高效可靠,是行业内的优选方案。然而,在镁合金锻压生产的过程中,尤其是在需要根据性能需求调整微观组织的阶段,大多数企业仍依赖于传统的工艺参数调整法来观察锻件微观组织的调控效果。这种方法不仅操作繁琐,而且试错成本高昂,生产周期也相对较长。因此,探索镁合金微观变形机制,建立更为高效、精准的工艺参数调整方法,为镁合金生产提供更为精准和有效的指导,成为当前镁合金锻压领域至关重要的研究内容。

技术实现思路

1、本发明的目的在于:针对镁合金锻压过程中微观组织调控成本高,成形成性一体化难的问题,本发明结合了物理实验和有限元模拟技术,引入了耦合组织演变的本构方程,成功构建了热-力-组织统一的内变量演化模型,能够精确预测锻压后微观组织的分布特征,帮助工业生产预先调整工艺参数匹配关系,为工业生产提供了更为精准和高效的指导。这种方法在实现镁合金的成形和成性一体化过程中具有深远意义,不仅有助于提升生产效率,降低生产成本,还有望推动镁合金在各个领域的广泛应用和发展,为镁合金的应用开拓更加广阔的发展空间。

2、为实现上述目的,本发明采用的技术方案如下:

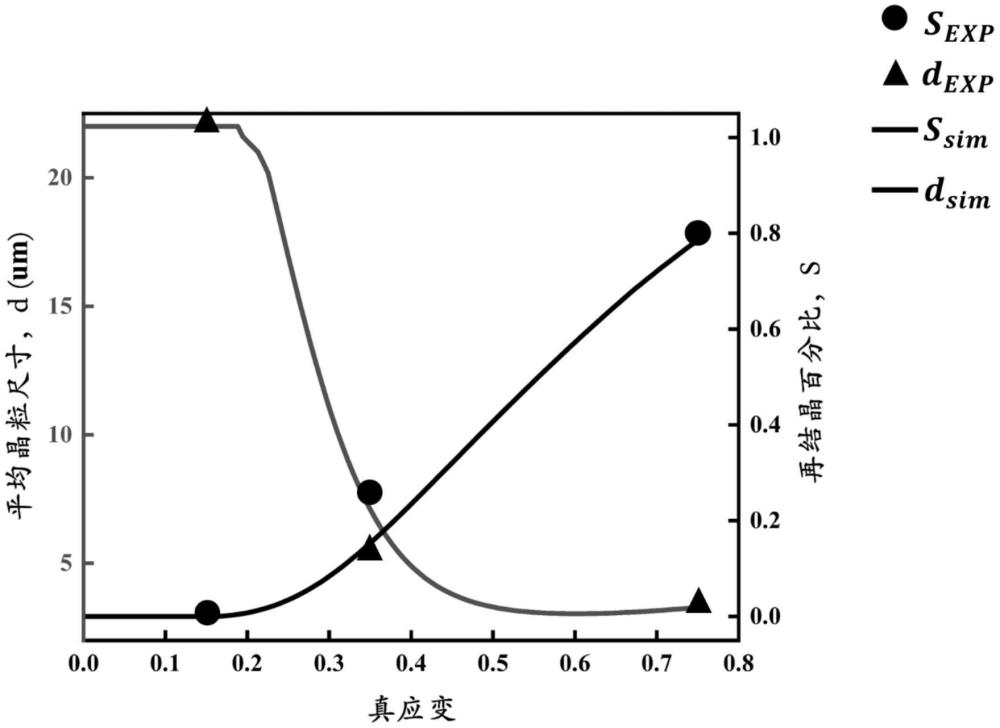

3、步骤1:选取温度(100℃,150℃,200℃,300℃,450℃)和应变速率(0.005•,0.05•,0.5•,5•,50•)进行单轴等温热压缩实验,所选实验条件包含整个锻压工艺所涉及范围,获取真应力-应变数据,观察真应变为0.15,0.35,0.75时试样的微观组织,统计热压缩试样的晶粒尺寸分布状况,选取最接近的概率分布函数并进行非线性拟合,利用函数的期望值求解平均晶粒尺寸,利用image-proplus软件统计试样的再结晶百分比数据。

4、步骤2:建立热-力-组织统一的内变量演化模型,具体形式如下:

5、;

6、其中:-塑性应变;-当前晶粒尺寸,-初始晶粒尺寸,-硬化应力,-归一化位错密度,-动态再结晶分数,-总应变,-临界应变,-孕育期分数,-应力,-气体常数(8.314j/(mol*k)),-绝对温度,材料相关参数及取值范围为: (0.0037~14), (100~2700),(1.5~4),(0.5~1.5),(0.2~0.6),(6~20),(15~60),(0.8~2.8),(0.5~2), (0.15~0.6),(14000~50000),(-50~20),(0.012~0.072),(0.5~3),(1~4),(0.3~1.2),(0.12~0.48),(0.3~2),(0.04~0.16);

7、对内变量演化模型中材料相关参数初步赋值,基于模型进行单轴等温热压缩过程模拟,将压后试样的模拟结果(再结晶百分比,真应力及平均晶粒尺寸)与实验数据做差,分别记录差值为,设置适应度函数,利用matlab遗传算法工具箱迭代求解适应度函数最大值并将此时参数值确定为最优材料相关参数。

8、步骤3:制定加工工艺参数(压下速率,预热温度)并进行宏观热力耦合有限元模拟,在工件模型上选取不同监测区域,利用fortran语言编译deform-3d模拟软件子程序,输出模拟过程中各区域温度,应变速率及应变量数据至文件,利用matlab编译热-力-组织统一的内变量演化模型,将文件数据代入,输出各区域应力,再结晶百分比及平均晶粒尺寸等变量的演化数据。

9、步骤4:以标准差(为监测区域个数,为各区域平均晶粒尺寸,为处理后所有监测区域平均晶粒尺寸均值)和尺寸比(,为处理前所有监测区域平均晶粒尺寸均值)为依据衡量工件锻压结束后各监测区域的晶粒尺寸分布状态,若晶粒尺寸标准差小于1.4,平均晶粒尺寸比大于2则完成工艺优化,若未达标则调整锻压工艺参数或增加预处理工艺,重复步骤3~4。

10、本发明的有益技术效果是:本发明中热-力-组织统一的内变量演化模型具有预测效果好,机制考虑全面,泛用性强的优点,可以通过简单的压缩试验调整模型参数来预测不同牌号镁合金锻压时组织演变状态,从而起到预先调整工艺参数匹配关系,降低镁合金锻压件组织调控成本,简化镁合金锻压生产流程的作用,促进实现镁合金成形成性一体化。

技术特征:1.一种实现镁合金锻压件整体组织均匀细化的工艺优化方法,其特征在于,具体步骤如下:

2.如权利要求1所述的一种实现镁合金锻压件整体组织均匀细化的工艺优化方法,其特征在于,所述步骤1中平均晶粒尺寸的获取方法为:统计热压缩试样的晶粒尺寸分布状况,选取最接近的概率分布函数并进行非线性拟合,将函数的期望值视为平均晶粒尺寸。

3.如权利要求1所述的一种实现镁合金锻压件整体组织均匀细化的工艺优化方法,其特征在于,所述步骤2中确定材料相关参数的具体步骤为:对内变量演化模型中材料相关参数初步赋值,基于内变量演化模型进行单轴等温热压缩过程模拟,将压后试样的模拟结果(再结晶百分比,真应力及平均晶粒尺寸)与实验数据做差,分别记录差值为,设置适应度函数,利用遗传算法拟合求解模型中材料相关参数。

技术总结本发明公开了一种实现镁合金锻压件整体组织均匀细化的工艺优化方法,涉及镁合金塑性成形领域,具体步骤包括:(1)提取材料的热压缩实验数据;(2)建立热‑力‑组织统一的内变量演化模型;(3)利用内变量演化模型观察工件锻压过程中微观组织演变过程;(4)统计锻后工件的平均晶粒尺寸,若达到要求则完成工艺优化,若未达标则调整锻压工艺后重复步骤(3)~(4)。本发明建立了一种预测镁合金锻压过程中内变量演化的模型,提供了一种判断镁合金微观组织是否达标的判据,对工艺参数匹配关系预调整,提高锻压工艺水平,促进镁合金成形成性一体化具有重要意义。技术研发人员:贾伟涛,师丽鹏,高泉,宁方坤,雷军义,刘涛,赵春博受保护的技术使用者:太原科技大学技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240730/194548.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表