一种隔散热协同的风冷柴油机功率强化方法

- 国知局

- 2024-07-31 23:12:37

本发明属于发动机,尤其是涉及一种隔散热协同的风冷柴油机功率强化方法。

背景技术:

1、风冷柴油机因其冷起动迅速、可靠性高、容易维修,而被广泛的应用于重型载具、工程机械、发电设备等领域,但是风冷柴油机受限于风冷冷却形式的限制,风冷柴油机进一步功率强化时受到制约。一方面,当功率进一步强化时,发动机稳定运转时,燃烧室部件将承受更高的燃烧温度,这会导致更高温差传热,燃料燃烧释放的热量耗散掉,不利于热工转换;另一方面,风冷柴油机进一步功率强化,燃烧室部件将承受更高的热负荷,高热负荷下容易发生失效,严重影响了柴油机运行的可靠性。此外,柴油机燃烧室隔热可以用于调控燃烧热流的方向,曾一度被认为可以提高柴油机效率及功率,然而实际上将柴油机做成隔热发动机不具备可行性。一方面,柴油机燃烧室全面进行隔热后,会使得燃烧室的温度显著提高,造成进气很快被加热,影响进气充量,导致进气不足,影响随后的燃烧;另外一方面,柴油机的燃烧室要全面实现隔热,需使用隔热陶瓷,但是陶瓷很脆,可靠性极差;此外,柴油机全面采用隔热技术,使得柴油机内部部件的润滑带来了问题。

技术实现思路

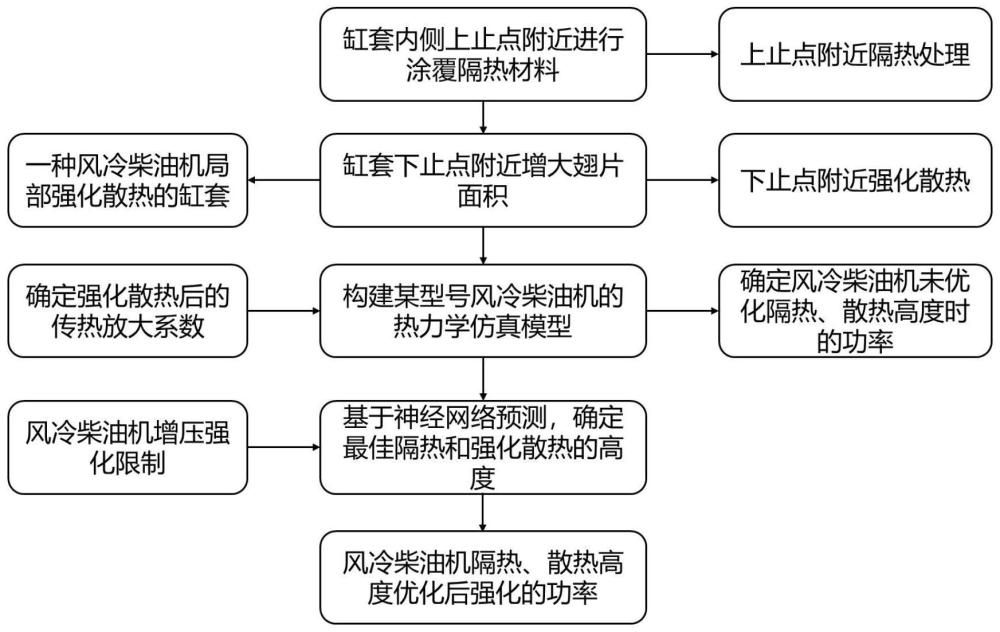

1、本发明的目的是提供一种隔散热协同的风冷柴油机功率强化方法,采用局部隔热的方法来调控燃烧热量方向,采用局部强化散热的方法来保证进气充量,在风冷柴油机散热能力有限的情况下,进一步提高风冷柴油机的功率。

2、为实现上述目的,本发明提供一种隔散热协同的风冷柴油机功率强化方法,包括以下步骤:

3、步骤1、基于确定型号的风冷柴油机,构建并验证风冷柴油机的热力学仿真模型;基于确定型号的风冷柴油机,确定发动机的缸径、冲程、曲柄连杆比、进排气定时的结构和性能参数;基于确定好的结构和发动机参数,在gt-suite中构建发动机的热力学仿真模型,利用发动机的台架试验数据对热力学仿真模型进行标定验证;

4、步骤2、通过用户自定义的方法对发动机缸套上止点附近进行隔热处理,得出风冷柴油机上止点附近隔热后的功率;

5、步骤3、通过增加强化散热翅片外径d2对风冷柴油机缸套下止点附近进行散热处理;

6、步骤4、确定风冷柴油机缸套下止点附近强化散热后的强化换热放大系数;

7、步骤5、确定风冷柴油机缸套下止点附近强化散热后的功率;

8、步骤6、确定风冷柴油机的增压压力的限制;

9、步骤7、确定最佳隔热涂层高度和最佳强化散热高度;

10、步骤8、确定隔散热协同强化后柴油机的功率水平;将确定的隔热涂层的最佳隔热高度和最佳强化散热高度更新到热力学仿真模型的参数中,运行热力学仿真模型确定运用隔散热协同强化后柴油机的功率。

11、优选的,步骤1中,在gt-suite中构建发动机的热力学仿真模型时,包括传热模型的设置,具体为:传热模型选择沃希尼传热模型,并选用给每一燃烧室部件单独设置传热放大系数,燃烧部件缸盖、活塞、进排气阀的传热放大系数设置为1,缸套的放大系数设置为用户自定义,用户自己设置每曲轴转角下的传热放大系数。

12、优选的,步骤2中用户自定义的方法具体过程如下:

13、s21、确定缸套上止点以下区域隔热区域的高度h;

14、s22、计算活塞位移曲线活塞位移曲线的具体计算公式如下:

15、

16、式中,x为活塞位移;s为冲程;λ为曲柄连杆比;表示曲轴转角;

17、s23、确定传热放大系数cymul,活塞位移曲线的值在0至缸套隔热涂层的高度时,局部传热的放大系数为零,其它曲轴转角的传热放大系数为1,具体函数表达式如下:

18、

19、式中,为隔热条件下缸套传热放大系数随曲轴转角变化函数;h为缸套隔热涂层的高度;

20、s24、将确定的传热放大系数随曲轴转角的数列输入缸套自定义传热放大系数。

21、优选的,步骤3中强化散热翅片外径d2的确定方法如下:

22、s31、确定风冷柴油机的缸心距d3;

23、s32、确定原翅片外径间的间距ε,具体表达式如下:

24、ε=d3-d1 式3

25、式中,d1表示普通翅片的外径;

26、s33、根据确定的ε,确定强化散热翅片的外径d2,具体表达式如下:

27、d2=d1+ε*μ 式4

28、式中μ为比例系数,取值范围为0.4-0.6。

29、优选的,步骤4中确定风冷柴油机缸套下止点附近强化散热后的强化换热放大系数的具体过程如下:

30、s41、确定缸套的热边界条件,基于构建的热力学仿真模型,获取缸内每曲轴转角下的换热系数和温度,根据每曲轴转角下换热系数和温度求取平均换热系数和平均换热温度,以平均换热系数和平均换热温度作为热边界条件的换热系数和换热温度;

31、s42、确定缸套的风场边界条件,基于风冷柴油机台架试验数据,获取风冷柴油机风室进口的压力和温度及出口的压力和温度,以风室的进口压力和温度作为风冷柴油机进口边界条件,以风室的出口压力和温度作为出口边界条件;

32、s43、基于flunent流固耦合仿真模型确定不同缸套强化前后的散热量,将确定缸套热边界条件和风场边界条件输入流固耦合仿真模型,在边界条件不变的情况下,分别进行普通翅片缸套和强化散热翅片缸套的稳态换热仿真,根据仿真结果得到不同类型翅片的缸套稳态仿真下的换热量;

33、s44、确定强化后的换热放大系数κ,具体计算公式如下:

34、κ=q1/q2 式5

35、式中,q1为流固耦合仿真下强化散热翅片缸套的换热量,q2为流固耦合仿真下普通翅片缸套的换热量。

36、优选的,步骤5的具体过程为:确定换热放大系数随曲轴转角变化曲线,将确定换热放大系数随曲轴转角变化曲线输入热力学仿真模型中,运行热力学仿真模型,获得强化散热后风冷柴油机的功率,具体表达式如下:

37、

38、式中,hq为强化散热翅片的高度,s为冲程,h为缸套隔热涂层的高度,为活塞位移曲线,隔散热条件下缸套传热放大系数随曲轴转角变化函数。

39、优选的,步骤6中确定风冷柴油机的增压压力的限制的具体过程为:

40、s61、确定涡轮增压系统匹配工作的最大增压压力,基于gt-suite中构建的热力学仿真模型,为热力学仿真模型设置n个工况,每个工况缸套的隔热放大系数从0变化到1,步长为

41、s62、观察热力学仿真模型运行时界面的涡轮增压系统涡轮机的转速和膨胀比;

42、s63、当运行界面涡轮增压系统的转速和膨胀比均未出现超出匹配map图范围的警报时,记录此工况下模型增压压力的仿真结果,在所有记录的工况中,增压压力仿真结果的最大值作为风冷柴油机增压压力的限制。

43、优选的,步骤7中确定最佳隔热涂层高度和最佳强化散热高度的具体过程如下:

44、s71、基于构建的热力学仿真模型,在热力学仿真模型设置缸套隔热高度为从柴油机的冲程高度变化到0的工况,步长为5mm,每个工况下强化散热区域的高度为发动机的冲程高度减去隔热区的高度;

45、s72、设置好工况,运行热力学仿真模型,记录每个工况下的隔热涂层的高度、强化散热高度、有效功率和增压压力,

46、s73、基于神经网络预测增压压力限制下,功率强化最佳隔热涂层高度和最佳强化散热高度。

47、优选的,s73中基于神经网络预测增压压力限制下,功率强化最佳隔热涂层高度和最佳强化散热高度的具体过程如下:

48、s731、将隔热涂层高度和强化散热高度作为输入层,增压压力和有效功率分别作为神经网络的输出层,其中,强化散热高度使用冲程高度减去隔热涂层高度来表示,神经网络使用感知层神经网络进行输入层与输出之间的拟合,具体表达式如下:

49、pe=sn1(h,s-h) 式7

50、rb=sn2(h,s-h) 式8

51、式中pe为有效功率,h为缸套隔热区域的高度,s-h表示强化散热区域的高度,sn1表征有效功率的拟合函数,sn2表征增压压力的拟合函数,rb表示增压压力;

52、s732、依次增大感知层神经网络的数量,使用拟合函数sn1和sn2使确定系数在1.03-0.97之间,保证预测的可信度,确定系数的计算公式如下:

53、

54、

55、其中p1为sn1的确定系数,n为工况个数,peri为拟合函数预测的第i个指示功率,peti为统计的第i个指示功率,pe-为统计指示功率的平均值,p2为sn2的确定系数,n的值为20,rbri为拟合函数预测的第i个增压压力,rbti为统计的第i个增压压力,rb-为统计增压压力的平均值;

56、s733、基于拟合函数确定缸套隔热区域的最佳隔热涂层高度,最佳隔热涂层高度为增压压力限制下的柴油机功率最大缸套隔热区域的高度,最佳强化散热高度为发动机的冲程高度减去最佳隔热涂层高度。

57、因此,本发明采用上述一种隔散热协同的风冷柴油机功率强化方法,具有以下有益效果:

58、(1)在上止点附近采用涂层进行隔热,避免高温度差传热,防止热量耗散,有利于热功转换;

59、(2)在活塞下行至一定时刻的壁面区域进行加强传热和冷却,降低整个燃烧系统的热量,保证进气充量。

60、(3)结合隔热和强化散热的思想,在风冷柴油机冷却能力有限情况下,进一步提高柴油机的功率。

61、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

本文地址:https://www.jishuxx.com/zhuanli/20240730/196427.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表