考虑多技能水平工人分配的复杂产品装配调度方法

- 国知局

- 2024-07-31 23:13:12

本发明涉及生产调度,特别是涉及一种考虑多技能水平工人分配的复杂产品装配调度方法。

背景技术:

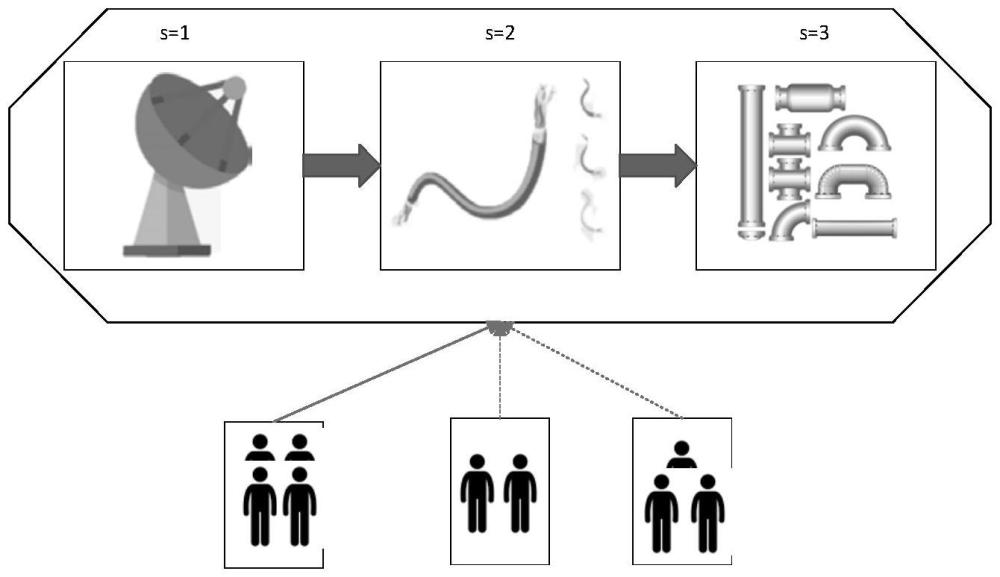

1、复杂产品装配车间可以近似简化为一个混合流水车间,具有固定的生产节拍的流水线且需要多个工人在每个工位上完成装配任务。混合流水车间调度问题(hybrid flowshop scheduling,hfsp),是流水车间调度问题(flow shop scheduling problem,fsp)的扩展;混合流水车间调度问题包含了多道工序且每道工序有一台或多台并行机器。工人分配问题指的是在满足优先关系和人力资源紧张的情况下,在工位之间分配有限人力资源的问题。在实际的复杂产品装配中可能会同时涉及到传统的混合流水车间调度问题和工人分配问题,但国内外学者很少同时对这两种问题进行研究。随着制造业的生产规模和产品要求的不断提高,调度和决策在制造企业的管理和生产中占据了越来越重要的地位。面向多品种变批量生产的复杂产品离散装配车间,其运行过程存在的高复杂性、强动态性和不确定性等特征,有必要设计合理的调度方案以提升装配效率,增强企业市场竞争力。

2、在实际的生产装配车间中,不同的装配工人能够胜任的工作不同,完成同一工作所需要的时间也可能不同,所以在复杂产品装配过程中如何去合理的安排工人工作,设计合理的调度排产方案,将存在许多难点:(1)对每个装配班组分配的工人数量不同会影响装配车间效率;(2)如何分配不同技能等级的工人会影响装配效率;(3)工人的频繁转岗会造成管理困难和生产混乱。

3、基于上述问题,发明研究了考虑工人工作能力和技能的复杂产品装配调度问题,以最小化最大完工时间和平均延迟时间最小为优化目标,对该问题进行求解。

技术实现思路

1、针对上述问题,本发明实施例提供了一种考虑多技能水平工人分配的复杂产品装配调度方法。

2、本发明实施例提供的一种考虑多技能水平工人分配的复杂产品装配调度方法,包括:

3、根据生产车间情况确定包括待装配产品集合i、装配域集合j、装配域中装配班组集合k、装配工人集合g、工序集合s以及工人技能熟练度αgs的配置参数集合,其中,αgs表示工人g在第s道工序的熟练度,αgs∈{0,0.8,1,1.2},g∈g,s∈s;

4、基于配置参数集合构建以最小化最大完工时间和最小化平均延迟时间为优化目标的调度模型;

5、采用排列和实整数编码方式生成包括装配次序码和工人分配码的染色体结构,从而构建调度模型的可行解;

6、设置基础控制参数,包括种群数量、最大迭代次数、交叉概率以及变异概率;

7、基于neh算法生成包含n个个体的初始种群zh;

8、对初始种群zh进行交叉、变异的进化过程,得到与初始种群规模相同的新一代种群

9、针对初始种群zh遍历所有突变组合方案,得到突变种群znh;

10、合并初始种群zh、新一代种群以及突变种群znh,对合并后的种群进行全局搜索,并基于全局搜索结果进行非支配分层;

11、将非支配分层后的种群保留与初始种群规模相同的子代种群,并记录子代种群中每个个体的适应度;

12、判断是否满足迭代条件,不满足迭代条件的情况下将子代种群作为初始种群并返回对初始种群zh进行交叉、变异的进化过程,得到与初始种群规模相同的新一代种群的过程;满足迭代条件的情况下将适应度最高的个体作为调度模型的最优解并依据最优解进行装配调度。

13、可选的,调度模型包括:

14、(1)以最小化最大完工时间的目标函数:

15、

16、(2)以平均延时最小的目标函数:

17、

18、(3)计算装配班组k完成产品i在第个j装配域工作需要的时间:

19、

20、(4)表示一个班组只能处理产品i的一道工序的工作的约束:

21、

22、(5)表示一个装配工人只能被分配到一个班组的约束:

23、

24、(6)表示产品i在装配域j进行装配时,只能由分配到的班组k进行装配的约束:

25、

26、(7)表示每个装配域分配的装配班组数量为2个或者3个的约束:

27、

28、(8)表示每个装配域中的工序数不少于2道的约束:

29、

30、(9)表示产品i的完工时间等于其开工时间与在某装配域上装配时间之和的约束:

31、

32、(10)表示产品i完成最后一道工序的时间等于在第一个装配域开始装配的时间加上在后续装配域装配所花费时间之和的约束:

33、

34、(11)表示产品i只有在上一个装配域完成装配才可以转到下一个装配域进行装配的约束:

35、

36、(12)延迟时间计算:

37、li=di-ti

38、其中,表示转给班组k处理产品i在第j个装配域工作任务的结束时间;n表示工人最大数量;表示技能熟练度为1的工人完成第s道工序所需的时间;表示装配班组k处理产品i在第j个装配域工作任务的开始时间;tijk表示装配班组k完成产品i在第j个装配域工作需要的时间;di表示产品的交货期,ti表示产品i完成最后一道工序的时间。

39、可选的,装配次序码pd

40、装配次序编码选择排列编码方式,将进入第一个装配域中的产品i的次序编码入装配次序码集合pd,后续工序基于启发式规则先到先处理的策略进行排序,对于前一个装配域完成时间相同的多个产品按照交货期大小顺序排列,确定下一个装配域的装配顺序;对于前一个装配域完成时间相同且交货期大小也相同的产品,按照当前工序装配时间进行降序排序,确定装配顺序;

41、工人分配码

42、工人需要分配到装配域的不同装配班组中进行工作,当工人分配后,只能完成当前装配域中的装配工作,即使还拥有能够完成其他工作的能力,也不能被再次分配到其他的装配班组中;一个装配车间包含多个装配域,每个装配域又分配有两个或两个以上的装配班组完成工作,因此每个工人能够分配到的装配班组数量为装配车间中的总装配班组数;工人班组选择的编码采用整数编码的方式进行编码,长度为工人个数n。

43、可选的,相应的,解码规则包括:将当前需要装配的产品i,依次分配到对应装配班组,接着,基于对各个装配班组的分配情况计算处理该装配任务的工时,最后,计算cmax和lavg最小值对应的排列作为新的排列,具体步骤如下:

44、1)根据工人分配码确定αgs的值,以确定工人的分配情况;

45、2)根据公式(3)和αgs的值,计算各班组处理装配任务所需的工时;

46、3)初始化和的值为0;

47、4)根据装配次序码pd初始化产品进入装配域j=1时的次序为pd,pd表示装配次序码集合;

48、5)计算产品i在所有可选班组中的开始时间和完成时间

49、6)依据完成时间最小原则选取装配产品i的班组;

50、7)产品i在没被选择的班组中和的值全部设置为0;

51、8)依据先到先处理的策略更新pd;

52、9)输出所有产品在各班组上的开始时间和完成时间集合,以及计算该个体的最小完工时间和最小延迟时间。

53、可选的,基于neh算法生成包含n个个体的初始种群zh的过程包括:

54、步骤1,随机产生一个工人装配班组分配方案,并将其分配到各装配域中,确保每个装配域中的装配班组数量≥2,计算不同装配班组对各个产品装配所需要的时间;

55、步骤2,计算每个产品完成装配任务的最大装配时间,记为其中,pi,j表示产品i在装配域j内完成装配所需要的时间;之后对得到的tpi进行降序排序,排序过程中若最大装配时间相同,则按照i的大小进行升序排列,最终得到初始排列l0={l0(1),l0(2),l0(3),…,l0(n)};

56、步骤3,将初始排列l0中的前两个产品取出,对其进行排列可以得到两个部分调度{l0(1),l0(2)}和{l0(2),l0(1)},对这两个部分调度的最大完工时间进行比较,选择最大完工时间最小的部分调度作为当前最优装配序列,记为l={l(1),l(2)},令i=3;

57、步骤4,取出l0的第i个待装配产品l0(i),利用插空法将l0(i)插入l中,共得到i个部分调度序列,同步骤3,对i个部分调度序列的最大完工时间进行比较,选择最大完工时间最小的部分调度序列作为当前最优装配序列l,令i=i+1;

58、步骤5,若i≤n,则重复步骤4,否则,算法结束,输出当前最优装配序列l为初始种群zh。

59、可选的,装配次序码选择sc1={片段逆转变异,排列编码变异,染色体两点互换变异,片段移位变异}四种突变方式,工人分配码选择sc2={breeder ga算法突变,差分变异,高斯变异,片段逆转变异}四种突变方式,之后将sc1和sc2中的八种突变方式采用顺序组合的形式,即采用即sc1与sc2中的突变方式一一对应的形式产生四种突变组合方案:

60、sc={(sc1[0],sc2[0]),(sc1[1],sc2[1]),(sc1[2],sc2[2]),(sc1[3],sc2[3])}。

61、与现有技术相比,本发明的有益效果在于:针对复杂产品总装生产调度问题,以最小化最大完工时间和最小化平均延迟时间作为优化目标,本文构建了一个考虑多技能水平工人分配的多目标混合流水车间调度模型,提出了一种改进的优化突变进化算法(optimizing mutation evolution algorithms,omea);首先,利用纳瓦兹-恩斯科-汉姆(nawaz-enscore-ham,neh)启发式算法产生初始种群以提高解的质量;其次,增加一个突变生成的种群后进行非支配排序,以提高种群多样性。

本文地址:https://www.jishuxx.com/zhuanli/20240730/196498.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表