一种基于MES的工业设备故障综合分析系统及方法与流程

- 国知局

- 2024-07-31 22:36:03

所属的技术人员知道,本发明可以实现为系统、方法或计算机程序产品。因此,本公开可以具体实现为以下形式,即:可以是完全的硬件、也可以是完全的软件(包括固件、驻留软件、微代码等),还可以是硬件和软件结合的形式,本文一般称为“电路”、“模块”或“系统”。此外,在一些实施例中,本发明还可以实现为在一个或多个计算机可读介质中的计算机程序产品的形式,该计算机可读介质中包含计算机可读的程序代码。可以采用一个或多个计算机可读的介质的任意组合。计算机可读介质可以是计算机可读信号介质或者计算机可读存储介质。计算机可读存储介质例如可以是但不限于——电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。计算机可读存储介质的更具体的例子(非穷举的列表)包括:具有一个或多个导线的电连接、便携式计算机磁盘、硬盘、随机存取存储器(ram),只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、光纤、便携式紧凑磁盘只读存储器(cd-rom)、光存储器件、磁存储器件、或者上述的任意合适的组合。在本文件中,计算机可读存储介质可以是任何包含或存储程序的有形介质,该程序可以被指令执行系统、装置或者器件使用或者与其结合使用。尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

背景技术:

1、激光切割机是一种高精度的工业设备,其工作原理是通过控制激光束的焦点位置和强度,将高能量的激光束聚焦到工件表面,使工件瞬间升温并融化或气化,从而实现对材料的精确切割。但激光切割也存在热影响现象,高能量的激光束会导致材料氧化和材料变形,当激光切割机出现故障时热影响现象会尤为显著,严重影响激光切割机的切割精度和切割质量。

2、例如在授权公告号为cn110366031b的中国专利中公开了一种数字化车间mes系统基于视觉的异常状态监测与故障诊断方法,该方法包括:在数字化生产车间设置多传感器对工业现场进行监测;视频采集器,实时采集底层工业控制现场视频;包括两种模式:一、在线分析模式,视频采集设备实时采集现场视频,通过视频分析与处理模块提取当前时刻视频数据信息,综合生产数据,监测数据和视频数据信息,送至异常监测与故障诊断模块,进行异常监测,检测异常事件;二、离线分析模式,根据异常发生时段,查询相应视频,通过视频分析与处理模块提取该时段视频数据信息,综合该时段生产数据,监测数据和视频数据信息,送至异常监测与故障诊断模块,进行故障诊断,分析故障原因。但是,现有的工业设备故障综合分析方法通常只能从单一角度对故障进行分析,缺乏综合性的多因素分析,难以全面理解设备故障的复杂机理。

3、而在授权公告号为cn111273609b的中国专利中公开了一种用于数控切割设备状态监测、故障判断的方法及系统,该系统包括:数据采集系统、状态监测系统和故障判断系统,所述数据采集系统采集切割机的切割参数,并将该参数转换成预设好的数据格式传送至状态监测系统和故障判断系统;所述数据采集系统还根据切割机的类型实时采集与切割机相应的拆分解析后的g指令,并将该拆分解析后的g指令传送至状态监测系统和故障判断系统;所述状态监测系统根据收到的信息得到切割机的运行状态;所述故障判断系统根据收到的信息判断切割机是否发生故障。

4、以上专利均存在本背景技术提出的问题:现有的工业设备故障分析方法未能通过量化切割效果和切割热影响程度进而对设备故障进行综合分析。

技术实现思路

1、为了克服现有技术存在的缺陷与不足,本发明提供一种基于mes的工业设备故障综合分析系统及方法,通过切割位置精度和切割热影响指数对工业设备故障进行综合分析,提高了工业设备故障分析的准确率和可靠性。

2、为了达到上述目的,本发明采用以下技术方案:

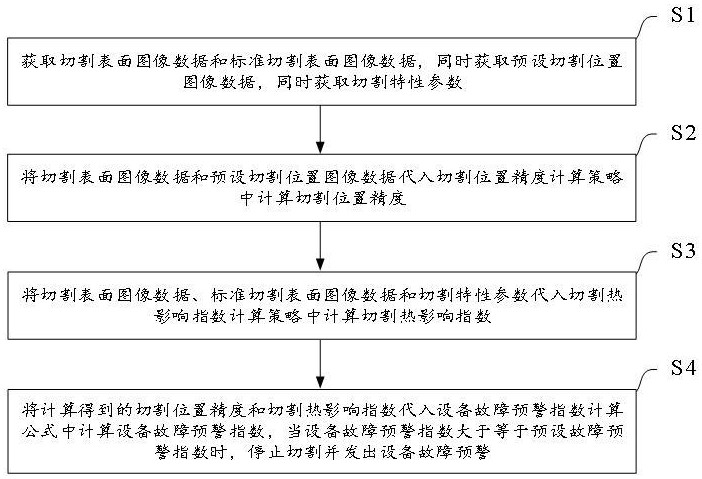

3、本发明提供一种基于mes的工业设备故障综合分析方法,包括下述步骤:

4、获取切割表面图像数据和标准切割表面图像数据,同时获取预设切割位置图像数据,同时获取切割特性参数;

5、将切割表面图像数据和预设切割位置图像数据代入切割位置精度计算策略中计算切割位置精度;

6、将切割表面图像数据、标准切割表面图像数据和切割特性参数代入切割热影响指数计算策略中计算切割热影响指数;

7、将计算得到的切割位置精度和切割热影响指数代入设备故障预警指数计算公式中计算设备故障预警指数,当设备故障预警指数大于等于预设故障预警指数时,停止切割并发出设备故障预警。

8、作为优选的技术方案,所述切割位置精度计算策略包括以下具体步骤:

9、获取切割表面图像数据和预设切割位置图像数据;

10、将获取到的切割表面图像数据和预设切割位置图像数据代入切割位置精度计算公式中计算切割位置精度,切割位置精度计算公式为:;

11、式中表示切割表面图像数据或预设切割位置图像数据中的像素点数量,表示切割表面图像数据中第个像素点的灰度值,表示预设切割位置图像数据中第个像素点的灰度值,表示切割位置精度。

12、作为优选的技术方案,所述切割热影响指数计算策略包括以下具体步骤:

13、获取切割表面图像数据、标准切割表面图像数据和切割特性参数,切割特性参数包括切割速度、标准切割速度、切割功率、标准切割功率、切割材料热导率和标准切割材料热导率,切割功率为激光切割机输出激光束的功率,标准切割功率为激光切割机在标准条件下的推荐切割功率,即针对标准切割材料和标准切割速度的推荐切割功率,标准切割材料是指激光切割机设计用于切割的主要材料类型,标准切割速度是在标准切割材料和标准切割功率下激光切割机能够达到的理想切割速度,其中,标准切割速度、标准切割功率和标准切割材料热导率通过激光切割机产品手册获取;

14、将获取到的切割表面图像数据和标准切割表面图像数据代入切割热影响区域面积占比系数计算策略中计算切割热影响区域面积占比系数;

15、将获取到的切割特性参数和计算得到的切割热影响区域面积占比系数代入切割热影响指数计算公式中计算切割热影响指数,切割热影响指数计算公式为:;

16、式中表示调节因子,表示切割功率,表示标准切割功率,表示切割热影响区域面积占比系数,表示切割速度,表示标准切割速度,表示切割材料热导率,表示标准切割材料热导率,表示切割热影响指数。

17、作为优选的技术方案,所述切割热影响区域面积占比系数计算策略包括以下具体步骤:

18、获取切割表面图像数据和标准切割表面图像数据;

19、将获取到的切割表面图像数据和标准切割表面图像数据作差,得到差异图像数据;

20、对差异图像数据进行二值化处理,将差异图像数据中的非零像素值设置为1,并计算差异图像数据中像素值为1的像素点数量;

21、通过切割热影响区域面积占比系数计算公式计算切割热影响区域面积占比系数,切割热影响区域面积占比系数计算公式为:;

22、式中表示差异图像数据中像素值为1的像素点数量,表示切割表面图像数据中的像素点数量,表示切割热影响区域面积占比系数。

23、作为优选的技术方案,所述设备故障预警指数计算公式为:;

24、式中表示切割位置精度,表示切割热影响指数,表示设备故障预警指数,表示切割位置精度占比系数,表示切割热影响占比系数,其中,。

25、在此需要说明的是,这里的、和的取值方式为:获取5000组切割边缘图像数据、标准切割边缘图像数据、切割表面图像数据、标准切割表面图像数据、预设切割位置图像数据和切割特性参数,对工业设备故障进行区分,将切割边缘图像数据、标准切割边缘图像数据、切割表面图像数据、标准切割表面图像数据、预设切割位置图像数据和切割特性参数代入设备故障预警指数计算公式中计算设备故障预警指数,将计算得到的设备故障预警指数和区分结果同时导入拟合软件中,输出符合区分结果区分准确率的最优、和的取值。

26、本发明还提供一种基于mes的工业设备故障综合分析系统,包括:

27、数据获取模块,用于获取切割表面图像数据和标准切割表面图像数据,同时获取预设切割位置图像数据,同时获取切割特性参数;

28、切割位置精度计算模块,用于将切割表面图像数据和预设切割位置图像数据代入切割位置精度计算策略中计算切割位置精度;

29、切割热影响指数计算模块,用于将切割表面图像数据、标准切割表面图像数据和切割特性参数代入切割热影响指数计算策略中计算切割热影响指数;

30、故障预警模块,用于将计算得到的切割位置精度和切割热影响指数代入设备故障预警指数计算公式中计算设备故障预警指数,当设备故障预警指数大于等于预设故障预警指数时,停止切割并发出设备故障预警;

31、控制模块,用于控制其他模块的运行。

32、本发明的一种电子设备,包括:处理器和存储器,其中,所述存储器中存储有可供处理器调用的计算机程序,所述处理器通过调用所述存储器中存储的计算机程序,执行一种基于mes的工业设备故障综合分析方法。

33、本发明的一种计算机可读存储介质,储存有指令,当所述指令在计算机上运行时,使得计算机执行一种基于mes的工业设备故障综合分析方法。

34、本发明与现有技术相比,具有如下优点和有益效果:

35、(1)本发明通过量化切割位置精度和切割热影响指数进而对设备故障进行综合分析,提高了工业设备故障分析的准确率和可靠性。

36、(2)本发明通过计算切割热影响区域面积占比系数并综合分析切割特性参数和材料热导率进而得到切割热影响指数,实现了对切割热影响的量化。

本文地址:https://www.jishuxx.com/zhuanli/20240731/193799.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。