一种复合集流体基材三层共挤膜及其制备方法与流程

- 国知局

- 2024-08-02 13:18:44

本发明涉及锂离子电池,尤其涉及一种复合集流体基材三层共挤膜及其制备方法。

背景技术:

1、锂离子电池是现代高性能电池的代表,由正极材料、负极材料、隔膜、电解液四个主要部分组成,复合集流体,是一种以高分子pet/pp等有机高分子材料作为支撑层,上下两面沉积金属(铜或铝),镀制成“金属导电层-pet/pp高分子材料支撑层-金属导电层”三明治结构的新型复合箔材,复合集流体的“三明治结构”可实现“短路效应”,同时能显著提高热稳定性,当电池受到外力撞击断裂时几乎不产生金属毛刺,避免刺破电池隔膜,降低电池短路的风险,大大提升了电池安全性,另外即使是电池因穿刺等原因造成了内短路,由于复合集流体的熔断作用,使得短路不能持续,因而避免了出现电池燃烧、爆炸的风险,复合集流体在厚度不变的情况下,金属用量大幅度减少,使其重量减轻,这也让锂电池内金属的使用量降低,在同样重量下能量密度得以提升,从而提升锂电池的续航能力;

2、现阶段一般使用pet或者pp做为高分子基材,在表面通过真空镀膜等工艺,在基膜上下两面堆积出双层铜/铝寻电层所形成的复合材料,通过不同材料之间的复合能最大程度地集合不同材料之间的优势,结构方面,复合集流体表现为“金属-pet/pp高分子材料-金属”的“三明治”结构,虽然pet的耐电解液腐蚀性不如pp,但pp的高温下韧性不足,与铜层结合力不够,因此,本发明提出一种复合集流体基材三层共挤膜及其制备方法以解决现有技术中存在的问题。

技术实现思路

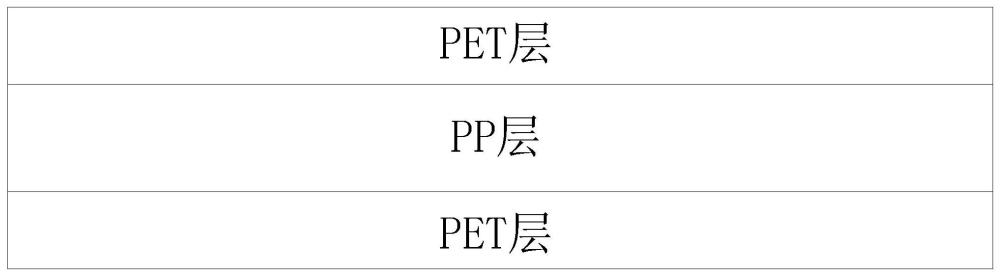

1、针对上述问题,本发明提出一种复合集流体基材三层共挤膜及其制备方法,该复合集流体基材三层共挤膜由pet层-pp层-pet层结合而成,使复合集流体金属层与pet进行复合,由中间层pp层维持网格结构通道,在充放电过程中,可吸收极片活性物质层锂离子嵌入脱出产生的膨胀-收缩应力,外层的pet保持与金属复合的熔断功能,保持极片界面长期完整性。

2、为实现本发明的目的,本发明通过以下技术方案实现:一种复合集流体基材三层共挤膜,包括pet层和pp层,所述pet层设有两层,所述pp层设有单层,所述pp层设在两层所述pet层之间;

3、单层的所述pet层所占质量比为20-30%,所述pp层所占质量比为40-60%。

4、进一步改进在于:所述pp层和两层所述pet层的总厚度为6-32u。

5、一种复合集流体基材三层共挤膜的制备方法,包括以下步骤:

6、s1:设立独立三组熔融流道和三腔式模头,控制pet和pp熔融温度,使得三腔式模头分别流出pet和pp流体形成三层结构;

7、s2:采用流延铸片机对三层结构进行流延冷却成型,获得流延铸片;

8、s3:对流延铸片进行预收卷,接着热处理消除晶区缺陷,获得基膜;

9、s4:对基膜进行双向拉伸,使pp层形成网格结构,获得成品膜;

10、s5:对成品膜进行收卷裁切。

11、进一步改进在于:所述s1包括以下步骤:

12、s11:在加工设备的下料系统中设立独立的三组熔融流道和三腔式模头;

13、s12:将pet熔融流道温度控制为240-320℃;

14、s13:将pp熔融流道温度控制为190-240℃;

15、s14:对pet、pp进行熔融,不同流体在独立的熔融流道内分别流入对应腔模头;

16、s15:三腔式模头分别挤出不同材质流体,形成pet层-pp层-pet层的三层结构。

17、进一步改进在于:pet挤出熔融温度为260-360℃,pp挤出熔融温度为180-280℃。

18、进一步改进在于:所述s2包括以下步骤:

19、s21:将三层结构的熔融料导入流延铸片机;

20、s22:在流延辊的牵伸应力场下以及冷却辊的冷却下,流延冷却成型;

21、s23:获得具有垂直于挤出方向,平行排列片晶结构的流延铸片。

22、进一步改进在于:流延铸片机中,流延辊≥4组排列,流延辊的温度控制为30-80℃,冷却辊的直径≥400mm,且冷却辊的温度控制为20-60℃。

23、进一步改进在于:所述s3包括以下步骤:

24、s31:采用收卷筒对流延铸片进行预收卷,临时收纳;

25、s32:放出收卷筒上的流延铸片,进行逐段热处理;

26、s33:热处理的温度控制为140-150℃,热处理时间控制为1.5-3h,消除晶区缺陷后,获得基膜。

27、进一步改进在于:所述s4包括以下步骤:

28、s41:对基膜进行纵向拉伸,拉伸比控制为1.01-1.5,拉伸温度控制为200-300℃,使得pp层形成网格结构;

29、s42:对基膜进行横向拉伸,拉伸比控制为1.01-1.2,拉伸温度控制为220-320℃,扩张pp层的网格结构;

30、s43:获得成品膜,进行热定型,温度控制为130-150℃,处理时长为3-8min。

31、进一步改进在于:所述s5包括以下步骤:

32、s51:采用收卷辊对成品膜进行收纳;

33、s52:根据使用需要以及尺寸,对成品膜进行裁切。

34、本发明的有益效果为:

35、1、本发明生产出三层共挤的基材结构,由pet层-pp层-pet层结合而成,使复合集流体金属层与pet进行复合,由中间层pp层维持网格结构通道,在充放电过程中,可吸收极片活性物质层锂离子嵌入脱出产生的膨胀-收缩应力,外层的pet保持与金属复合的熔断功能,保持极片界面长期完整性,提升循环寿命。

36、2、本发明由pet层-pp层-pet层三层共挤而成结构,具备不易断裂的特性,表层的pet具有良好耐蠕变、耐疲劳性、耐磨擦、耐热性及尺寸稳定性,方便复合集流体的与铜或铝电镀结合,中间层的pp具有耐化学性、电绝缘性、无毒及良好的加工性能等优异性能,更加耐用。

技术特征:1.一种复合集流体基材三层共挤膜,包括pet层和pp层,其特征在于:所述pet层设有两层,所述pp层设有单层,所述pp层设在两层所述pet层之间;

2.根据权利要求1所述的一种复合集流体基材三层共挤膜,其特征在于:所述pp层和两层所述pet层的总厚度为6-32u。

3.一种复合集流体基材三层共挤膜的制备方法,应用于上述权利要求1-2中任意一项所述的一种复合集流体基材三层共挤膜,其特征在于,包括以下步骤:

4.根据权利要求3所述的一种复合集流体基材三层共挤膜的制备方法,其特征在于:所述s1包括以下步骤:

5.根据权利要求4所述的一种复合集流体基材三层共挤膜的制备方法,其特征在于:pet挤出熔融温度为260-360℃,pp挤出熔融温度为180-280℃。

6.根据权利要求5所述的一种复合集流体基材三层共挤膜的制备方法,其特征在于:所述s2包括以下步骤:

7.根据权利要求6所述的一种复合集流体基材三层共挤膜的制备方法,其特征在于:流延铸片机中,流延辊≥4组排列,流延辊的温度控制为30-80℃,冷却辊的直径≥400mm,且冷却辊的温度控制为20-60℃。

8.根据权利要求7所述的一种复合集流体基材三层共挤膜的制备方法,其特征在于:所述s3包括以下步骤:

9.根据权利要求8所述的一种复合集流体基材三层共挤膜的制备方法,其特征在于:所述s4包括以下步骤:

10.根据权利要求9所述的一种复合集流体基材三层共挤膜的制备方法,其特征在于:所述s5包括以下步骤:

技术总结本发明提供了一种复合集流体基材三层共挤膜及其制备方法,涉及锂离子电池技术领域,包括PET层和PP层,所述PET层设有两层,所述PP层设有单层,所述PP层设在两层所述PET层之间;单层的所述PET层所占质量比为20‑30%,所述PP层所占质量比为40‑60%;本发明生产出三层共挤的基材结构,由PET层‑PP层‑PET层结合而成,具备不易断裂的特性,使复合集流体金属层与PET进行复合,由中间层PP层维持网格结构通道,在充放电过程中,可吸收极片活性物质层锂离子嵌入脱出产生的膨胀‑收缩应力,外层的PET保持与金属复合的熔断功能,保持极片界面长期完整性,提升循环寿命。技术研发人员:王红兵,江辉,边光裕,王聪,王宜,李富红受保护的技术使用者:河南惠强新能源材料科技股份有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240801/239199.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。