一种纤维增强PE管及其制备方法与流程

- 国知局

- 2024-08-02 13:22:20

本发明涉及管材,具体而言,涉及一种纤维增强pe管及其制备方法。

背景技术:

1、聚乙烯(pe)为常见管材的主要原料,但由于单一聚乙烯材料的耐高温性、强度等性能交差,目前市面上的管材多是聚乙烯的复合材料。通过聚乙烯与其他物质的复合,可提高管材的强度、耐高温性、耐腐蚀性、抗菌性能等等。

2、如专利一种玻纤增强pe给水管及其制备方法,201911401367.3,其在pe管材中加入玻璃纤维,通过玻璃纤维的增强作用,来提高管材的整体强度,同事还能实现管材的轻量化,也就是说,在不增加管材自重的情况下,提高管材的强度。专利一种玻纤改性pe管的生产工艺,201910306134.9,其公开了将玻璃纤维与聚乙烯树脂混合制成玻璃钢,再将玻璃钢和pe树脂层进行复合,得到复合管材,克服了原有玻纤改性pe管由于玻璃纤维的加入,存在性脆、易折断的缺点,该管材的韧性高、不易折断,具有较优的力学性能。

3、但目前的纤维增强pe管的综合性能仍较差,不能在苛刻工况中长时间服役,因此有必要进一步的提高pe管的耐腐蚀性、耐高温性、抗压强度等性能。

技术实现思路

1、本发明的目的在于提供一种纤维增强pe管,通过在管材中加入玻璃纤维,以提高管材的强度。

2、本发明的另一目的在于提供一种纤维增强pe管的制备方法,在制备管材的过程中,增强玻璃纤维与树脂的结合强度,进而提高管材的强度。

3、本发明解决其技术问题是采用以下技术方案来实现的。

4、一方面,本发明实施例提供一种纤维增强pe管,包括由内至外依次设置的内层管、纤维增强层和外层管;

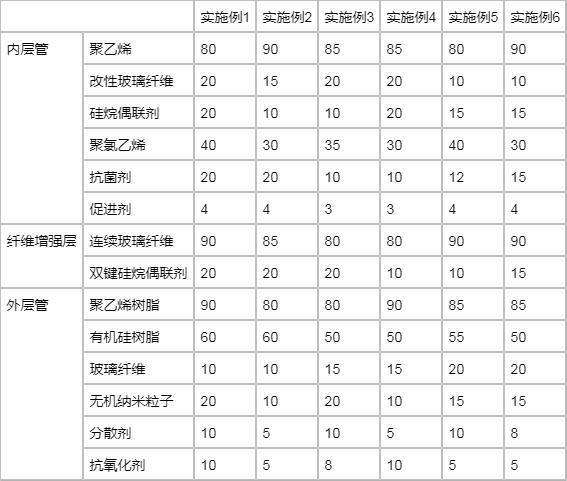

5、所述内层管按重量份数计包括以下原料:聚乙烯80-90份,改性玻璃纤维10-20份,硅烷偶联剂10-20份,聚氯乙烯30-40份,抗菌剂10-20份,促进剂3-4份;

6、所述纤维增强层按重量份计包括以下原料:连续玻璃纤维80-90份,双键硅烷偶联剂10-20份;

7、所述外层管按重量份数计包括以下原料:聚乙烯树脂80-90份,有机硅树脂50-60份,玻璃纤维10-20份,无机纳米粒子10-20份,分散剂5-10份,抗氧化剂5-10份。

8、在本发明的一些实施例中,所述内层管、所述纤维增强层和所述外层管的厚度比为1:(0.1-0.3):(1-2)。在该比配下,管材的力学性能最佳。

9、在本发明的一些实施例中,所述抗菌剂按重量份数计包括改性蒙脱土30-40份,氧化亚铜10-20份,纳米银10-20份。

10、改性蒙脱土通过以下方法制备,将蒙脱土与水混合,在加入到十二烷基三甲基溴化铵溶液中,搅拌混合均匀,离心,取沉淀,既得到改性蒙脱土。十二烷基三甲基溴化铵为阳离子表面活性剂,十二烷基三甲基溴化铵作为插层剂嵌入到蒙脱土的层间,氧化亚铜、纳米银可与十二烷基三甲基溴化铵结合,形成团聚物。在制备内层管的过程中,抗菌剂与聚乙烯在挤出机混合,抗菌剂中的改性蒙脱土中的表面活性剂能够增强与聚乙烯的结合强度,且更容易在聚乙烯中分散均匀。进一步的,在熔融混炼的过程中,抗菌剂可通过蒙脱土嫁接在聚乙烯树脂的分子链中,进而提高抗菌剂与树脂的结合强度,在使用过程中,抗菌剂不易脱落,管材的抗菌时间更长。

11、在本发明的一些实施例中,所述促进剂为三甲基硫脲。

12、在本发明的一些实施例中,所述双键硅烷偶联剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三乙氧基硅烷或乙烯基三甲氧基硅烷。双键硅烷偶联剂中的双键可断裂,参与聚乙烯的反应;且偶联剂又能增强玻璃纤维与聚乙烯树脂的结合强度。

13、在本发明的一些实施例中,所述无机纳米粒子为纳米碳酸钙、纳米硫酸钙、纳米硝酸钙中的一种或多种。通过在外层管中加入无机纳米粒子,纳米粒子分散在树脂分子中,可提高外层管材的抗压强度。

14、在本发明的一些实施例中,所述无机纳米粒子的粒径为100-200nm。

15、另一方面,本发明实施例提供一种纤维增强pe管的制备方法,包括以下步骤:

16、s1:将连续玻璃纤维与双键硅烷偶联剂混合,得到增强纤维;

17、s2:将聚乙烯、改性玻璃纤维和硅烷偶联搅拌混合均匀,随后加入到造粒机中,熔融共混,造粒得到混料a;将聚氯乙烯、抗菌剂和促进剂加入到造粒机中,熔融共混,造粒得到混料b;将混料a和混料b加入到挤出机中,挤出成型得到内层管,并将步骤s1得到的增强纤维缠绕在得到内层管外表面,冷却成型,得到胚管;

18、s3:将外层管的原料加入到挤出机中,在步骤s2制备的胚管表面包覆挤出成型,冷却,得到pe管。

19、在本发明的一些实施例中,在所述步骤s2中,挤出机为单螺杆挤出机,挤出机机筒的温度为200-250℃,挤出机机头的温度为210-230℃。

20、在本发明的一些实施例中,所述改性玻璃纤维由以下方法制得:

21、将短切玻璃纤维在质量分数为2-3%的氢氟酸溶液中浸泡30-60s,随后将玻璃纤维表面清洗干净,烘干备用。先通过氢氟酸对玻璃纤维的表面进行腐蚀,使得玻璃纤维的表面变得粗糙,增加玻璃纤维表面的附着点,改性玻璃纤维与硅烷偶联剂的结合位点更多,结合强度更高。

22、相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

23、本技术的pe管,为三层结构,内层和外层之间设置有纤维增强层,通过玻璃纤维的增强作用,可以提高pe管的强度和韧性。具体的,内层管的原料中加有改性玻璃纤维和硅烷偶联剂,硅烷偶联剂提高玻璃纤维与树脂的结合强度,进而提高管材的强度。外层管由聚乙烯树脂和有机硅树脂共混,并在分散剂的作用下,熔融共混的过程中可形成网状结构,无机纳米粒子填充在网状结构中,可增强管材的强度,同时抗氧化剂的加入可提高外层管的抗氧化性,延长管材的使用寿命。

24、另一方面,本技术提供了该pe管的制备方法,在制备内层管时,先将聚乙烯、改性玻璃纤维和硅烷偶联搅拌混合均匀,在硅烷偶联剂的作用下,可提高改性玻璃纤维与聚乙烯的混合均匀度,使得改性玻璃纤维能够均匀的分散在聚乙烯中;另一方面,硅烷偶联剂可着在改性玻璃纤维表面,增加改性玻璃纤维表面的活性位点;在挤出成型的过程中,混料a和混料b在螺杆挤出机中熔融共混,在高温的作用下,聚氯乙烯中的氯原子活性强,可被硅烷偶联剂中的硅原子取代,也可被碳原子取代,进而聚氯乙烯、聚乙烯和硅烷偶联剂相互形成网状结构,改性玻璃纤维被嵌入到网状结构中,提高了玻璃纤维与树脂的结合强度。当管材在收到外力时,玻璃纤维在树脂中不容易发生位移,进而可大大的提高管材的力学性能。

25、其次,对于纤维增强层,采用连续玻璃纤维作为增强层,兵在连续玻璃纤维表面上负载上双键硅烷偶联剂,以改善玻璃纤维的表面性能。在制备管材的过程中,将连续玻璃纤维缠绕在内层管的外表面,并且在缠绕的过程中,内层管还有一定的余温,在余温的作用下,玻璃纤维可嵌入到内层管的表面,且由于玻璃纤维表面负载有硅烷偶联剂,硅烷偶联剂的基团可与内层管的树脂基团结合,进而提高增强层与内层管的连接强度。

26、最后在复合外层管时,通过挤出机将外层管包覆在内层管的表面,在包覆的过程中,增强纤维层进一步的嵌入到外层管的内壁,使得内层管、增强纤维层和外层管之间的结合更加紧密,管材的强度更高。

本文地址:https://www.jishuxx.com/zhuanli/20240801/239455.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。