一种具有表面微结构阵列的超疏水薄膜的制备方法

- 国知局

- 2024-08-02 13:24:11

本发明涉及超疏水薄膜,尤其涉及一种具有表面微结构阵列的超疏水薄膜的制备方法。

背景技术:

1、研究表明,要使材料能够负载液体而不被浸润、具有较大的接触角,应当从两个方面进行改进,一是使材料具有低的表面能,二是增加材料表面的粗糙度。由于表面能涉及到材料自身的化学组成,因此,人们更多的着眼于通过材料表面的结构设计增大粗糙度,从而对表界面润湿性能的调控实现对表界面浸润性能的调控。目前,制备超疏水表面可选的方法和材料很广泛,包括刻蚀法、自组装、化学沉积法、电化学法等。但是,这些方法往往都有着一些缺陷,例如步骤繁琐、操作复杂;难以控制表面形貌;耐久性差、机械强度低等,这些问题限制了超疏水材料在实际中的应用。如何简单快捷地制备具有良好应用价值的超疏水材料仍是目前亟待解决的一个难题。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种具有表面微结构阵列的超疏水薄膜的制备方法,克服了以往制备过程中出现的步骤繁琐、操作复杂、工艺条件要求高的问题,并且不需要进行后续的低表面能处理就可以达到超疏水性,制备模板后可便捷地实现超疏水微结构的多次大量制备。

2、本发明是通过以下技术方案实现的:一方面,提供了一种具有表面微结构阵列的超疏水薄膜的制备方法,包括以下步骤:

3、步骤s1:将聚四氟乙烯平板进行热压预处理;

4、步骤s2:将步骤s1所得聚四氟乙烯平板经激光加工,得到具有密集微孔阵列的聚四氟乙烯模板;

5、步骤s3:基于步骤s2所得聚四氟乙烯模板组装成用于热压tpu薄膜的热压组件;

6、步骤s4:将步骤s3所得热压组件置于真空压膜机上进行热压,热压完成后剥离,即得具有表面微结构阵列的超疏水tpu薄膜。

7、通过上述技术方案,模板法适合大量制备,能够大幅降低制造成本,在实际生产中广受青睐。但在相关研究中,也存在模板制造困难,步骤复杂,耐用性差的问题。超快激光加工以其脉冲宽度窄、脉冲峰值能量高的特点很适合于具有微细结构模板的加工。激光加工方法简单便捷,无需繁琐复杂的中间步骤,并且通常具有较高的自动化程度和可控性,可以通过结构设计较为便捷地获得图案化微结构,这为相关领域的各种研究提供了简单可行的制备条件。

8、热塑性高分子加工模塑是获得具有特定结构制品的一种较为简便的方法,其中模压成型具有复制精度高、工艺过程简便的优点。相较于直接在产品表面制备微结构时较高的加工工艺要求,较为苛刻的工艺条件,以高分子材料制备薄膜制品加工条件温和,成本低并且薄膜制品通常具有优秀的透明性和柔韧性,可以覆盖于多种产品表面,应用场景广阔。

9、本发明采用的聚四氟乙烯平板具有耐高温、耐腐蚀的特点,在一般的聚合物熔点之上都不会软化变形,并且具有很好的润滑性,便于脱模,能够有效作为模板基材,用于压膜成型;并且本发明的制备过程仅包括模具激光加工和热压制膜两部分,且加工出模具后可多次利用,大大提高了批量制备时微结构尺寸的一致性,且减少了时间花费,降低了操作的技术要求。

10、进一步地,在步骤s2中,所得聚四氟乙烯模板的微孔直径在25μm以内。

11、通过上述技术方案,根据cassie-baxter模型,对于粗糙非均相的固体表面,液滴在其上的接触为复合接触。在疏水材料的情况中,将其表面看作为固体与气体两种成分的均匀混合分布,水滴与粗糙结构以及被困于粗糙结构中的气体同时接触,有方程cosθr=f1cosθ1+f2cosθ2,其中θr为材料表面的表观接触角,θ1和θ2是液滴在两种成分表面的本征接触角,f1和f2分别为液滴与组分1固体和组分2气体接触的面积分数,显然f1+f2=1,通常我们认为θ2水滴与空气的接触角为180°,则最终有cosθr=f1(1+cosθ1)-1。随着材料表面粗糙结构密度的增大,材料比表面积增大,液滴与空气的接触占比增大,与固体表面的接触占比减小,则f1减小,同时表面密布的微结构仍能支撑液滴负载于其表面而不至使空气被排出,最终使材料表面的表观接触角θr增大,疏水性提高。因此微孔直径和间距的缩小有利于提高热压所得到的对应材料表面的微结构密度,进而提高其疏水性,而适当的深度能够使制备出的微凸起有合适的高度,能够防止水滴填充结构空隙而使表面被水浸润。

12、进一步地,在步骤s4中,所述超疏水tpu薄膜具有微米级的凸起阵列,每个凸起上覆盖有亚微米级或纳米级的绒毛结构;其中,所述超疏水tpu薄膜的接触角大于160°,滚动角小于10°。

13、通过上述技术方案,本发明的超疏水tpu薄膜不需要低表面能处理,能够达到优异的超疏水低粘附性,具有类荷叶般优异的自清洁性能。

14、进一步地,在步骤s1中,所述聚四氟乙烯平板的热压温度为200~250℃,热压时间为热压时间为30min以上;优选地,压力范围为3500kg以上。

15、通过上述技术方案,由于聚四氟乙烯材料耐高温,热压过程可在较高的温度下进行。当我们以较高的温度和较高的压力对平板进行处理时,根据时温等效原理,聚四氟乙烯(ptfe)的蠕变过程会被加快,材料内部的内应力能够被释放,能够一定程度上消除热历史,提高基板的力学性能和使用寿命。同时经过热压的预处理,基板会变得更为平直,厚度趋于均一,有利于后续的激光加工,避免因表面厚度不均而导致激光加工时表面的能量密度不一致;而且预处理后表面也更加光滑,加工痕迹减轻,可以减少压膜时因基板表面的加工痕迹而复制产生凌乱结构。

16、其中,在步骤s1中,所述聚四氟乙烯平板表面光滑无缺陷,平板厚度较为均一且整体比较平直无弯曲。使得材料内部的内应力可以被释放,能够一定程度上消除热历史,提高基板的力学性能和使用寿命。同时经过热压的预处理,基板会变得更为平直,厚度趋于均一,有利于后续的激光加工,避免因表面厚度不均而导致激光加工时表面的能量密度不一致;而且预处理后表面也更加光滑,加工痕迹减轻,可以减少压膜时因基板表面的加工痕迹而复制产生凌乱结构。

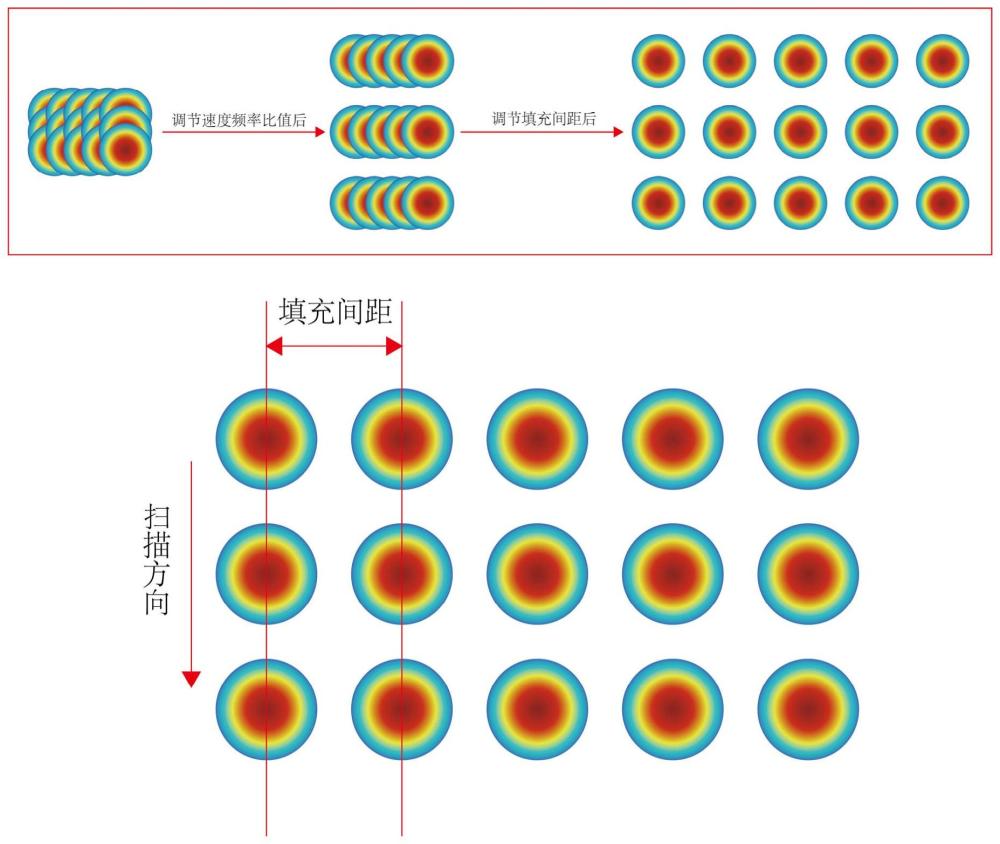

17、进一步地,在步骤s2中,激光加工功率为10w-20w,加工速度和脉冲频率的比值等于脉冲点的间距。

18、通过上述技术方案,采用上述加工功率、加工速度和脉冲频率,能够在获得密集均匀微孔阵列的同时保持较短的加工时间,相比于直接绘制微孔图案进行加工,其效率可提高97倍以上,大大缩短了加工时间以及降低了实验进行难度,有利于各项参数的探索以及相关性能表征实验的进行,也有利于模板的多次大面积制备。同时采用以此参数所制作的模板压制成膜后,薄膜具有优秀的超疏水低粘附性能。

19、更进一步地,在步骤s2中,所述加工速度为5000~8000mm/s,所述脉冲频率为200khz,所述加工速度和脉冲频率的比值与激光加工填充间距相对应,所述激光加工填充间距为0.025-0.04mm。

20、通过上述技术方案,激光加工微孔过程中极高的能量密度导致材料溅射沉积在孔壁表面,形成亚微米级甚至纳米级的凸起或者凹坑。我们进而将激光加工出的微孔阵列模板作为模具,压印出的聚合物薄膜将具有相对应的亚微米级或纳米级微凸起结构,覆盖在微米级的乳突表面。对于高斯型脉冲激光光束,光斑间距d表示为d=v/f。式中,v为激光的扫描速度,f为脉冲频率。当激光重复频率不变时,随着激光扫描速度的增加,激光光斑间距逐渐增加;当激光扫描速度不变时,激光重复频率增加,激光光斑距离将逐渐减小。而单束激光束功率w0可表示为:w0=wl/f,式中wl为激光的输出功率。因此,当激光的脉冲频率不变时,单束激光束的能量保持不变,我们可以通过调整激光光束的扫描速度来调整所加工微孔阵列中相邻微孔的中心距离。基于上述原理,我们通过调节脉冲频率和扫描速度获得合理的比值来控制平行于扫描方向的微孔中心距离,通过调节填充间距来控制垂直于扫描方向的微孔中心距离,当填充间距和频率与速度的比值相等时,可以获得横纵中心距离相等的微孔阵列,从而使微结构分布均匀;加工速度和脉冲频率依所制备凸起阵列的中心距所需制备的凸起阵列的相邻凸起中心距离而确定,为获得不同中心距所需的加工速度和脉冲频率比值不同。加工速度8000mm/s和脉冲频率200khz适用于加工中心距40μm的微孔阵列,若要加工25μm中心距的结构阵列,则需要5000mm/s的加工速度以及200khz的脉冲频率。

21、进一步地,在步骤s2中,激光加工设备为皮秒激光器,所述加工速度为5000mm/s,所述脉冲频率为200khz,激光加工填充间距为0.025mm,激光加工次数为5次以上。

22、通过上述技术方案,皮秒激光是一种非连续的脉冲式超快激光技术,其脉冲速度快,脉冲宽度极短,仅为皮秒级,故加工过程中所产生的热影响范围也很小,而其峰值能量又很高,可以有效去除材料,因此可以制备出非常精细的结构。超快激光加工去除材料是通过较高密度的填充加工方式使高能量密度的多脉冲相互交叠从而扩大能量影响范围,使材料整体去除。而当我们提高扫描速度和脉冲频率的比值,同时合理控制线形填充的密度时,就可以使超快激光的脉冲彼此分离,单独作用于材料之上,当单脉冲的能量密度即已大于材料的去除阈值时,就可以利用激光工作原理以扫描的方式一步获得均匀致密的微小孔阵列,而不需要进行特殊的加工图案设计。

23、随加工次数的不同,微孔的深度也会改变,加工次数为5次时,制备的微孔为深度20μm左右的凹坑,复制出的薄膜结构为微凸起,而当加工次数进一步提高时,孔深度会提高,复制出的薄膜结构为微柱阵列。

24、因此,本发明能够获得同样均匀、高密度、尺寸小的微孔阵列,采用此模板制备出的微结构薄膜超疏水性能甚至更为优异,但是加工时间却大幅缩短,有利于高效率地制造大面积微结构模板,更有应用价值。

25、进一步地,在步骤s3中,所述热压组件是由聚四氟乙烯模板和金属板组装而成。

26、通过上述技术方案,该热压组件包括模板、热压材料、聚四氟乙烯薄片和金属板四部分,具体是在聚四氟乙烯模板具有微孔结构的一侧覆盖上所需热压的薄膜材料,此处是tpu,再于两侧依次覆盖上聚四氟乙烯片材和金属片;所述金属板优选为不锈钢板。

27、更进一步地,金属板选用铁板、不锈钢板、合金板中的任一种;优选为不锈钢板。本发明的热压组件中金属板能够保护模板不被破坏,而ptfe片作用是防止薄膜表面脏污以及方便取下热压后的薄膜。

28、进一步地,在步骤s4中,所述剥离过程是将热压完成后的热压组件冷却,冷却后取出贴附有薄膜的模板,将其置于超声波清洗机内进行超声处理,恒定温度下剥离表面薄膜,即得具有表面微结构阵列的超疏水tpu薄膜。

29、具体地,薄膜冷却降温至远低于熔点温度以下后不再流动,形状被固定下来,随后将覆盖有薄膜的模板一起置于超声波清洗机中,经过适当温度的高频超声波振动处理,微结构与模腔的紧密贴合状态被松动,在力的作用下更容易被剥离,能够减小在剥离脱模过程中微结构的塑性变形。

30、本发明的有益效果在于:

31、1.所制备的超疏水tpu薄膜的表面微结构规整微细且密集,微凸起形状均为圆顶柱形,直径和高度均在20μm左右,彼此排列整齐紧密,间距可控制,当微凸起中心间隔为25μm时,即使在1cm×1cm的小区域里就已密布着16万个微凸起结构。

32、2.所制备的超疏水tpu薄膜具有微米级的微结构阵列,并且在每个微结构上还覆盖着亚微米甚至纳米级的更小级别凸起结构,相比于一般的超疏水材料制备方法,其不需要低表面能处理,仅凭借结构加工可以直接达到优异的超疏水性,具有优异的超疏水低粘附特性,其接触角可超过160°,滚动角可低于10°,具有类荷叶般优异的自清洁性能。

33、3.利用聚四氟乙烯模板加工速度快效率高,制备面积为10cm×10cm,中心间距为25微米的密集微凸起阵列仅需要约18分钟,制备同样面积大小的中心间距为40微米的微凸起阵列仅需要不到10分钟。

34、4.制备的微结构薄膜即使是在具有密集微凸起结构的区域也保持了透明性,能够清晰看到微结构薄膜下的文字和图案,有利于后续的进一步应用。

35、5.本发明的制备方法简便快捷,主要制备流程仅包括模具激光加工和热压制膜两部分,且加工出模具后可多次利用,大大提高了批量制备时微结构尺寸的一致性,且减少了时间花费,降低了操作的技术要求。

本文地址:https://www.jishuxx.com/zhuanli/20240801/239586.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表