一种长短竹原纤维增强层合板及汽车内饰后围

- 国知局

- 2024-08-02 13:39:25

本技术属于加工单板或胶合板的,具体来说,涉及一种长短竹原纤维增强层合板及汽车内饰后围。

背景技术:

1、汽车工业作为国家经济发展的重要支柱,加之我国在新能源汽车领域的快速发展,以聚氨酯、环氧、聚丙烯为代表的塑料材料已经广泛用于汽车内饰件乃至整车的制造过程中。然而,全球塑料污染已经成为重要的环境问题,由于塑料难以降解,长期存在于自然环境中,造成了严重的危害,寻找一种可降解可再生的塑料替代品已经成为了汽车行业乃至当今社会各工业领域的迫切需求。

2、竹原纤维是从植物中提取出来的天然高分子材料,具有储量丰富、可降解再生,对人体器官无刺激等优点,且由竹原纤维开发的复合材料已经被验证具有和玻璃纤维增强复合材料接近的力学性能(拉伸强度≥350mpa)。相比于木质纤维或其他植物纤维,竹原纤维还具有较强的抗菌、杀菌作用,合理的处理工艺下长期使用无甲醛等有害气体释放。此外,竹原纤维生命周期评估结果表明,相对合成纤维来说,其碳足迹更低,将其作为现有塑料汽车内饰件的替代品可减少25%-92%的碳排放量。作为一种绿色环保和可持续发展的生物质材料,竹原纤维复合材料为减少或完全取代塑料在汽车内饰件中的应用提供了契机。

3、目前常见的竹纤维复合板通常采用与合成纤维混合后再次热模压制备得到。由于天然纤维尺寸的不均一性,加之板件的制造过程未对纤维进行筛选,使得制备的复合材料板件力学性能均匀性和稳定性较差。较长的纤维在成形小曲率部位时还会发生纤维缠结,导致构件的内外曲面凹凸不平,无法获得汽车内饰件a级表面,因此仅应用于商用车领域。此外,硬质的复合材料板件在驾驶过程中无法有效缓冲载荷,隔音效果较差,降低了驾驶人员的乘坐舒适性,无法兼顾人们对整车安全性与舒适性的需求,限制了其在乘用车市场的应用。

技术实现思路

1、针对现有技术中存在的问题,本实用新型提供了一种长短竹原纤维增强层合板及汽车内饰后围。

2、为实现上述技术目的,本实用新型采用的技术方案是:

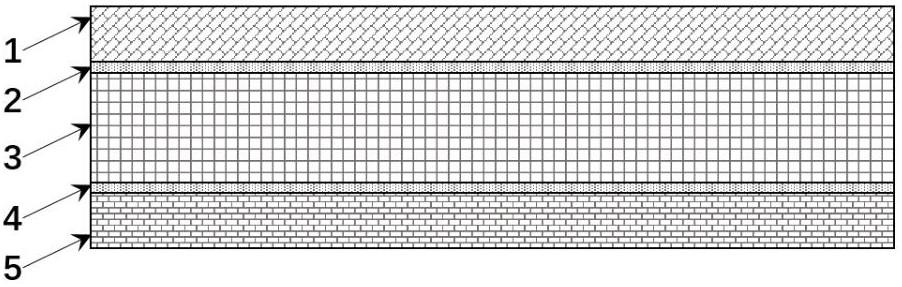

3、一种长短竹原纤维增强层合板,包括依次叠层设置的表皮层、皮毡胶层、短竹原纤维复合毡层、毡板胶层和长竹原纤维复合材料板层,其中,短竹原纤维复合毡层为由若干个短竹原纤维杆编织而成的毡体,短竹原纤维杆之间通过竹维管束薄壁细胞粘结,长竹原纤维复合材料板层为由若干个长竹原纤维杆堆积而成的板体,长竹原纤维杆之间通过热塑性纤维粘结。

4、为优化上述技术方案,采取的具体措施还包括:

5、上述的短竹原纤维复合毡层面密度为200-400g/m2,厚度为10mm-15mm。

6、上述的短竹原纤维杆长度为5mm-15mm,直径为50-100μm。

7、上述的长竹原纤维复合材料板层面密度为500-600g/m2,厚度为0.8-1.2mm。

8、上述的长竹原纤维杆长度为35mm-100mm,直径为150-250μm。

9、上述的短竹原纤维杆以随机铺网的方式布设于短竹原纤维复合毡层中,长竹原纤维杆以随机铺网的方式布设于长竹原纤维复合材料板层中。

10、上述的热塑性纤维为聚乙烯纤维、聚丙烯纤维或聚酰胺纤维。

11、上述的表皮层为真皮或人造皮革或绒布。

12、上述的皮毡胶层和毡板胶层均为聚乙烯胶层或聚丙烯胶层或聚酰胺胶层,皮毡胶层面密度为30-50g/m2,皮毡胶层与短竹原纤维复合毡层通过针刺连接后热压固定,皮毡胶层与表皮层粘结固定,毡板胶层面密度为60-90g/m2,毡板胶层与长竹原纤维复合材料板层通过针刺连接后热压固定,毡板胶层与短竹原纤维复合毡层粘结固定。

13、一种汽车内饰后围,包括上述的长短竹原纤维增强层合板的模压热成型件。

14、与现有技术相比,本实用新型具有以下有益效果:

15、1、本实用新型的长短竹原纤维增强层合板的长竹原纤维复合材料板层具有优异的刚度、强度以及冲击韧性,能够在保证结构刚性的同时有效抵抗外部静载荷与冲击载荷;短竹原纤维复合毡层对振动具有优异的缓冲效果,同时起到隔音降噪的效果,长竹原纤维复合材料板和短竹原纤维复合毡层的组合使用,使长短竹原纤维增强层合板同时兼具优异的刚度、强度和冲击韧性,还具有优异的缓冲和隔音降噪的效果。

16、2、短竹原纤维复合毡层中的短竹原纤维杆之间通过竹维管束薄壁细胞粘结,竹维管束薄壁细胞可以从竹原纤维处理过程中提取,利用竹维管束薄壁细胞自粘合性能与粘结短竹原纤维杆,替代传统竹原纤维制毡过程中的化学胶黏纤维,减少化学胶黏剂对竹原纤维自身性能的影响,同时化学纤维的减少可以进一步降低结构中整体塑料的含量,实现以竹代塑,提升结构的环保性能。

17、3、短竹原纤维复合毡层使用长度小于15mm,直径低于100μm的短竹原纤维杆可以避免毡层与表皮层在成型过程中因局部弯曲导致的纤维缠结,进而杜绝凸缘面因纤维缠结拉紧导致的局部塌陷,影响构件表面质量。

18、4、汽车内饰后围使用长短竹原纤维增强层合板的模压热成型件,可以满足汽车工业对汽车内饰件不断提升的轻量化要求,同时具备隔音、缓振等功能特性,并且长短竹原纤维增强层合板的模压热成型件加工工艺简单,制造能耗低,兼顾了环保性和低碳可持续性,符合国家汽车制造业与“双碳”战略的发展趋势。

技术特征:1.一种长短竹原纤维增强层合板,其特征在于,包括依次叠层设置的表皮层(1)、皮毡胶层(2)、短竹原纤维复合毡层(3)、毡板胶层(4)和长竹原纤维复合材料板层(5),其中,短竹原纤维复合毡层(3)为由若干个短竹原纤维杆编织而成的毡体,短竹原纤维杆之间通过竹维管束薄壁细胞粘结,长竹原纤维复合材料板层(5)为由若干个长竹原纤维杆堆积而成的板体,长竹原纤维杆之间通过热塑性纤维粘结。

2.根据权利要求1所述的一种长短竹原纤维增强层合板,其特征在于,所述的短竹原纤维复合毡层(3)面密度为200-400g/m2,厚度为10mm-15mm。

3.根据权利要求2所述的一种长短竹原纤维增强层合板,其特征在于,所述的短竹原纤维杆长度为5mm-15mm,直径为50-100μm。

4.根据权利要求1所述的一种长短竹原纤维增强层合板,其特征在于,所述的长竹原纤维复合材料板层(5)面密度为500-600g/m2,厚度为0.8-1.2mm。

5.根据权利要求4所述的一种长短竹原纤维增强层合板,其特征在于,所述的长竹原纤维杆长度为35mm-100mm,直径为150-250μm。

6.根据权利要求1所述的一种长短竹原纤维增强层合板,其特征在于,所述的短竹原纤维杆以随机铺网的方式布设于短竹原纤维复合毡层(3)中,所述的长竹原纤维杆以随机铺网的方式布设于长竹原纤维复合材料板层(5)中。

7.根据权利要求1所述的一种长短竹原纤维增强层合板,其特征在于,所述的热塑性纤维为聚乙烯纤维、聚丙烯纤维或聚酰胺纤维。

8.根据权利要求1所述的一种长短竹原纤维增强层合板,其特征在于,所述的表皮层(1)为真皮或人造皮革或绒布。

9.根据权利要求1所述的一种长短竹原纤维增强层合板,其特征在于,所述的皮毡胶层(2)和毡板胶层(4)均为聚乙烯胶层或聚丙烯胶层或聚酰胺胶层,所述的皮毡胶层(2)面密度为30-50g/m2,皮毡胶层(2)与短竹原纤维复合毡层(3)通过针刺连接后热压固定,皮毡胶层(2)与表皮层(1)粘结固定,所述的毡板胶层(4)面密度为60-90g/m2,毡板胶层(4)与长竹原纤维复合材料板层(5)通过针刺连接后热压固定,毡板胶层(4)与短竹原纤维复合毡层(3)粘结固定。

10.一种汽车内饰后围,其特征在于,包括权利要求1-9任一所述的长短竹原纤维增强层合板的模压热成型件。

技术总结本技术公开了一种长短竹原纤维增强层合板及汽车内饰后围,属于加工单板或胶合板的技术领域,层合板包括依次叠层设置的表皮层、皮毡胶层、短竹原纤维复合毡层、毡板胶层和长竹原纤维复合材料板层,短竹原纤维复合毡层为由若干个短竹原纤维杆编织而成的毡体,短竹原纤维杆之间通过竹维管束薄壁细胞粘结,长竹原纤维复合材料板层为由若干个长竹原纤维杆堆积而成的板体,长竹原纤维杆之间通过热塑性纤维粘结。本技术同时兼具优异的刚度、强度和冲击韧性,还具有优异的缓冲和隔音降噪的效果,汽车内饰后围使用长短竹原纤维增强层合板的模压热成型件,可以满足汽车工业对汽车内饰件不断提升的轻量化要求,同时具备隔音、缓振等功能特性。技术研发人员:杨馥娜,张冉,陶杰,项俊贤,钱德洪,李斌受保护的技术使用者:南京航空航天大学技术研发日:20240614技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240801/240268.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表