一种冷板及其设计方法以及控温方法与流程

- 国知局

- 2024-08-02 15:06:35

本发明涉及雷达,尤其涉及一种冷板及其设计方法以及控温方法。

背景技术:

1、针对空天基雷达重量、尺寸较为严苛的需求,同时结构的小型化、轻量化、多功能一体化,及发热器件的高热量、阵列分布成为未来空天基雷达的发展方向。目前传统的风冷散热结构、风机、液冷板等部件与温度传感器的组合,构成空天基雷达温度健康监测与主被动热控系统的重要组成部分。传统的冷板设计受限于传统机加及焊接形式,流道设计为圆形、方形等结构,采用串联、并联、串并联结合等设计方式,冷板的加工方式主要钎焊、搅拌摩擦焊、深孔钻等,随着增材技术的发展,基于多目标的流道设计优化方法逐渐被应用到一体化流道的设计中来。同时器件的温控主要依赖传统的温度传感器,传感器与热控结构集成分体安装,传感器需要引线到系统控制端,传感器数量较多时布线复杂,存在传感器的安装固定工艺繁琐、传感器故障率较高等问题。

2、传统冷板的设计与制造受限于制造手段,设计流程为根据传统流道设计经验进行流道布置,根据器件的热量设计流道截面积及形状,完成结构设计后,再开展冷板的热设计工作。流道形状设计成传统的圆形、矩形流道,根据热设计器件的温度反馈进行反复的流道设计的迭代,设计周期长,且正向设计困难。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的不足,提供一种冷板及其设计方法以及控温方法。

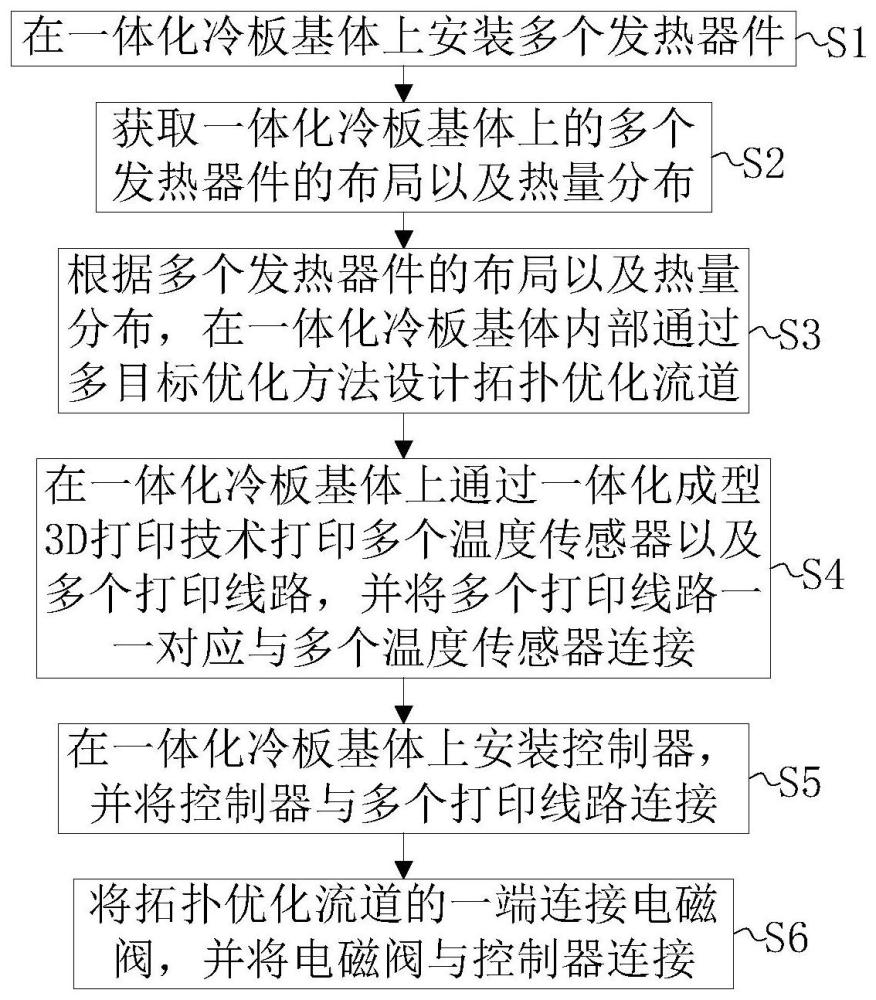

2、本发明解决上述技术问题的技术方案如下:一种冷板设计方法,包括:s1、在一体化冷板基体上安装多个发热器件;s2、获取一体化冷板基体上的多个发热器件的布局以及热量分布;s3、根据多个发热器件的布局以及热量分布,在一体化冷板基体内部通过多目标优化方法设计拓扑优化流道;s4、在一体化冷板基体上通过一体化成型3d打印技术打印多个温度传感器以及多个打印线路,并将多个打印线路一一对应与多个温度传感器连接;s5、在一体化冷板基体上安装控制器,并将控制器与多个打印线路连接;s6、将拓扑优化流道的一端连接电磁阀,并将电磁阀与控制器连接。

3、采用本发明技术方案的有益效果是:基体内部为多目标优化方法设计的拓扑优化流道结构,以实现电子器件的散热;传感器的打印线路与控制器相连,实现器件温度及进出液的实时采集与分析;同时控制器与电磁阀相连,通过温度变化调节冷却液流量,实现器件工作温度的智能调节。该冷板结构集成化程度高,安装器件温度低,冷板结构均匀性好、流阻小,可根据供液温度实现器件温度的智能调节,尤其适用于重量、尺寸较为严苛的空天基雷达天线的散热需求,同时结合结构与电子电路增材制造的工艺,实现一体化的生产制造。根据器件的布局及热量分布,实现多目标优化,相比传统冷板设计实现安装面器件温度更低、器件温度均匀性一致、低流阻等。基于多目标冷板设计,满足空天基雷达高集成、轻量化的设计需求。传感器的直写打印技术具有生产工序简洁、产品制造周期短、原材料利用率高、可个性化制造等优点,可实现精准定位打印。通过在器件安装面、进出液附近的冷板表面集成一体化打印的栅形温度传感器,通过一体化打印电子电路与控制器相连,实现各电子器件、进出液温度的实时采集,并通过控制器根据供液温度、电子器件工作温度实时调节电磁阀,实现冷板表面的器件工作温度的智能调控,同时结合结构与电子电路增材制造的工艺,实现基于增材制造的智能控温一体化冷板结构的生产制造。根据不同的电子器件的分布,利用多目标的流道拓扑优化方法,可以实现阵列分布器件散热冷板的正向设计与结构优化,以满足不同电子器件的工作温度要求。

4、进一步地,步骤s1中,多个发热器件在一体化冷板基体上分布式布局,一体化冷板基体通过增材制造的方式制作。

5、采用上述进一步技术方案的有益效果是:根据不同的电子器件的分布,利用多目标的流道拓扑优化方法,可以实现阵列分布器件散热冷板的正向设计与结构优化,以满足不同电子器件的工作温度要求。

6、进一步地,步骤s3中,多目标优化方法为温度、流阻和承载的多目标优化方法,或温度、流阻、承载和重量的多目标优化方法,或,结构、温度和流阻的多目标优化方法,或,温度和流阻的多目标优化方法,或,结构、温度、流阻和流量的多目标优化方法;其中,温度为发热器件温度要求以及阵列发热器件温度均匀性要求;拓扑优化流道包括多组液冷流道,多组液冷流道串联和/或并联设置;在一体化冷板基体内部基于comsol或ansys通过多目标优化方法设计拓扑优化流道。

7、采用上述进一步技术方案的有益效果是:一体化冷板基体内部为采用温度-流阻-承载多目标优化方法设计的拓扑优化流道,以实现发热器件的散热。通过结构-温度-流阻的多目标拓扑优化方法,实现一体化流道冷板的设计,实现高发热电子器件的散热,降低器件表面温度、提高阵列器件的温度均匀性、降低冷板的流阻,实现冷板的多功能高集成设计,并通过增材制造的方式实现复杂拓扑流道冷板的一体化制造。设计的流道冷板可实现结构-温度-压力等多场的耦合设计,实现多物理场的耦合设计,以满足多目标的设计目标。确定优化的多目标后,基于自行开发的设计软件平台或comsol(多物理场耦合建模建模软件)、ansys(有限元分析软件)等商用设计软件开展相关的多物理场设计耦合工作,基于增材制造的智能控温一体化冷板结构具体的优化方法可基于密度法等优化方法。

8、进一步地,步骤s6中,将拓扑优化流道的一端通过进液口连接电磁阀,在拓扑优化流道的另一端连接出液口。

9、采用上述进一步技术方案的有益效果是:进液口为外部提供冷却液的接口;出液口为液冷液的出口,便于液冷液在拓扑优化流道中循环流通。

10、进一步地,步骤s4中,温度传感器为一体化打印栅形温度传感器,多个温度传感器一一对应邻近多个发热器件、进液口以及出液口。

11、采用上述进一步技术方案的有益效果是:发热器件及进液口、出液口附近为的一体化打印的栅形温度传感器;一体化打印的栅形温度传感器通过打印电子电路(打印线路)与控制器相连,实现温度的实时采集与分析。同时控制器与电磁阀相连,通过发热器件及进液口、出液口的温度变化调节液体流量,实现发热器件工作温度的智能调节。

12、此外,本发明还提供了一种冷板,通过上述任意一项所述的一种冷板设计方法设计,冷板包括:一体化冷板基体、多个发热器件、多个一体化打印栅形温度传感器、多个打印线路、控制器、电磁阀,一体化冷板基体内设有通过多目标优化方法设计的拓扑优化流道,多个发热器件、多个一体化打印栅形温度传感器、多个打印线路以及控制器均安装在一体化冷板基体上,多个打印线路一一对应与多个一体化打印栅形温度传感器连接,控制器分别与多个打印线路以及电磁阀连接,电磁阀与拓扑优化流道的一端连接。

13、采用本发明技术方案的有益效果是:基于增材制造的智能控温一体化冷板结构简单、多功能、集成度高,可随供液温度及电子器件功率实时调节,有利于冷板表面温度的均匀性和器件工作温度的可靠性,尤其适用于轻小型的空天基雷达的高集成、轻小型化、多功能设计,较好的解决了不同工作状态下的轻小型空天基雷达的液冷结构设计问题,满足热控需求的同时具有较高的可靠性。

14、进一步地,多个发热器件在一体化冷板基体上分布式布局,电磁阀通过进液口与拓扑优化流道的一端连接,拓扑优化流道的另一端设有出液口,多个一体化打印栅形温度传感器一一对应邻近多个发热器件、进液口以及出液口,拓扑优化流道包括多组液冷流道。

15、采用上述进一步技术方案的有益效果是:进液口为外部提供冷却液的接口;出液口为液冷液的出口,便于液冷液在拓扑优化流道中循环流通。

16、另外,本发明还提供了一种冷板控温方法,基于上述任意一项所述的一种冷板,冷板控温方法包括:在宽温调节模式下,s7、获取多个发热器件的温度;s8、判断多个发热器件的温度中是否有至少一个发热器件的温度大于第一预设温度;s9、当多个发热器件的温度中有至少一个发热器件的温度大于第一预设温度时,控制器调大电磁阀开度;s10、判断多个发热器件的温度中是否有至少一个发热器件的温度小于第二预设温度;s11、当多个发热器件的温度中有至少一个发热器件的温度小于第二预设温度时,控制器调小电磁阀开度,并返回步骤s10;在精确温度调节模式下,s12、获取多个发热器件的温度;s13、判断多个发热器件的温度中是否有至少一个发热器件的温度小于第三预设温度;s14、当多个发热器件的温度中有至少一个发热器件的温度小于第三预设温度时,控制器调小电磁阀开度,返回步骤s12;s15、当多个发热器件的温度均不小于第三预设温度时,判断多个发热器件的温度中是否有至少一个发热器件的温度大于第四预设温度;s16、当多个发热器件的温度中有至少一个发热器件的温度大于第四预设温度时,控制器调大电磁阀开度,返回步骤s12。

17、采用本发明技术方案的有益效果是:通过智能温控调节系统调节电子器件的工作温度,解决了电子器件散热及温度调节问题。该智能系统可设定工作模式自动运行,控制逻辑简单,控制方便,同时适应空天基雷达复杂多样的工作环境,系统可靠性高。基于增材制造的智能控温一体化冷板结构的智能温控调节系统可自动工作在宽温调节模式下,此时控制电子器件的温度在50℃~80℃之间,电子器件工作温度范围宽,电磁阀动作次数较少,使用温度工作要求不严苛的电子器件散热及控温需求,同时调节过程中电子器件工作热耗与进液温度变化的影响不大。基于增材制造的智能控温一体化冷板结构的智能温控调节系统可自动工作在精确温度调节模式下,此时控制电子器件的温度在70℃±2℃之间,电子器件工作温度范围窄,电磁阀动作次数频繁,使用温度工作要求严苛的光学及精密电子器件散热及控温需求,同时调节过程中电子器件工作热耗与进液温度变化的影响较大。基于增材制造的智能控温一体化冷板结构的智能温控调节系统的控制温度可根据实际进行设定。

18、进一步地,步骤s8之后包括:当多个发热器件的温度均不大于第一预设温度时,执行步骤s10;步骤s10之后包括:当多个发热器件的温度均不小于第二预设温度时,监测温度数据,关机;步骤s15之后包括:当多个发热器件的温度均不大于第四预设温度时,返回步骤s12。

19、采用上述进一步技术方案的有益效果是:通过智能温控调节系统调节电子器件的工作温度,解决了电子器件散热及温度调节问题。该智能系统可设定工作模式自动运行,控制逻辑简单,控制方便,同时适应空天基雷达复杂多样的工作环境,系统可靠性高。

20、进一步地,第一预设温度的数值为85℃,第二预设温度的数值为50℃,第三预设温度的数值为68℃,第四预设温度的数值为70℃。

21、采用上述进一步技术方案的有益效果是:通过智能温控调节系统调节电子器件的工作温度,解决了电子器件散热及温度调节问题。该智能系统可设定工作模式自动运行,控制逻辑简单,控制方便,同时适应空天基雷达复杂多样的工作环境,系统可靠性高。基于增材制造的智能控温一体化冷板结构的智能温控调节系统可自动工作在宽温调节模式下,此时控制电子器件的温度在50℃~80℃之间,电子器件工作温度范围宽,电磁阀动作次数较少,使用温度工作要求不严苛的电子器件散热及控温需求,同时调节过程中电子器件工作热耗与进液温度变化的影响不大。基于增材制造的智能控温一体化冷板结构的智能温控调节系统可自动工作在精确温度调节模式下,此时控制电子器件的温度在70℃±2℃之间,电子器件工作温度范围窄,电磁阀动作次数频繁,使用温度工作要求严苛的光学及精密电子器件散热及控温需求,同时调节过程中电子器件工作热耗与进液温度变化的影响较大。

22、本发明附加的方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240801/244915.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表