一种通过施加晶种层实现PZT薄膜高织构及自极化的方法

- 国知局

- 2024-08-02 15:06:32

本发明涉及电子材料,具体涉及一种通过施加晶种层实现pzt薄膜高织构及自极化的方法。

背景技术:

1、压电材料可以实现电能与机械能的相互转换,是实现机电一体化、结构部件智能化的重要功能功能,在mems、能量回收、医疗等领域都有着广泛应用,而以锆钛酸铅(pb(zr,ti)o3为代表的含铅压电材料占据了绝大部分的市场份额,且主要以压电陶瓷形式存在,广泛应用于雷达、换能器、声呐、扬声器等领域。不过,随着纳米技术的发展,材料正在向低维度、小尺寸、多功能方向发展,因此,压电铁电薄膜越来越受到重视。

2、压电锆钛酸铅薄膜可应用于许多微机电系统(mems),在这些应用中,需要在低工作电压下实现高压电系数,以实现mems器件的高机电应变。由于钙钛矿铁电材料具有很强的各向异性,其薄膜的晶体织构会影响其压电性能。织构是铁电薄膜的一个重要特征,是不同晶体取向的择优分布。钙钛矿pzt材料足够复杂,可以在溶胶-凝胶过程发展的早期使用合适的底物控制成核生长,可以降低成核的活化能。一般地,在溶胶凝胶法制备薄膜的过程中,可以通过控制热处理过程、通过增加缓冲层和施加晶种层来对薄膜的织构进行调控,而通过施加晶种层来对薄膜的织构进行调控是目前最有效、应用最多的方法。在已有施加晶种层的方法复杂、且效果较差、可重复性差。

技术实现思路

1、针对现有技术的不足,本发明提供了一种通过施加晶种层实现pzt薄膜高织构及自极化的方法。本发明通过溶胶凝胶法制备混合晶种层,实现pzt薄膜产品高织构及自极化,通过配比的调整,可以获得高(110)、(100)或(111)织构的pzt薄膜层,不同配比晶种层获得简单、调控效果好、可重复性好,所制备的薄膜具有优异的压电系数和自极化性能。

2、本发明的技术方案如下:

3、本发明首先提供一种高织构、自极化的pzt薄膜的制备方法,包括如下步骤:

4、(1)配置溶胶:分别配置晶种凝胶和锆钛酸铅溶胶;

5、(2)晶种层薄膜制备:将步骤(1)的晶种凝胶滴加到基片上,匀胶后,固化,退火,重复上述滴加、匀胶、固化、退火过程,得到含晶种层薄膜的基片;

6、(3)制备pzt薄膜:将步骤(1)制备的锆钛酸铅溶胶滴加在步骤(2)含晶种层薄膜的基片的晶种层薄膜的表面,匀胶,固化,退火,并重复上述滴加、匀胶、固化、退火过程,得到含高织构、自极化的pzt层的pzt薄膜。

7、优选地,步骤(1)中,所述晶种凝胶包括pbo溶胶、tio2溶胶中的至少一种。

8、优选地,步骤(1)中,所述晶种层凝胶包括pbo溶胶和/或tio2溶胶;所述pbo溶胶与tio2溶胶的摩尔比为(0~100):(100~0)。

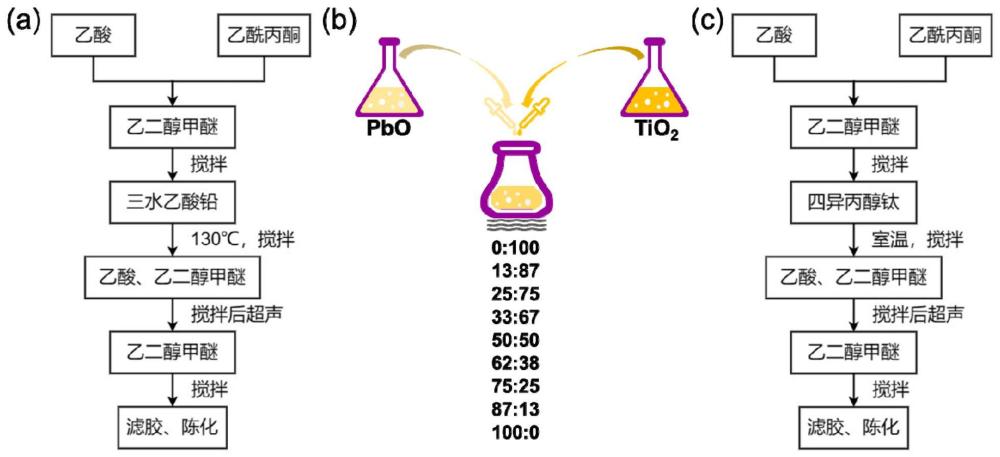

9、优选地,所述pbo溶胶的制备方法为:

10、(1-1)将乙酸、乙酰丙酮加入乙二醇甲醚中,搅拌均匀得到混合溶液;然后加入三水乙酸铅粉末,搅拌,冷却至室温得到混合液;

11、(1-2)再向步骤(1)的混合液中加入乙酸和乙二醇甲醚,搅拌后,超声后再加乙酸搅拌,得到氧化铅溶液,过滤,密封,静置陈化,得到pbo溶胶。

12、优选地,步骤(1-1)中,所述乙酸、乙酰丙酮、乙二醇甲醚的体积比为10.5:3.5:10;所述三水乙酸铅与乙酸的质量体积比为1.8967g:10ml;所述搅拌的温度为125-135℃,时间为20-25min。

13、优选地,步骤(1-2)中,所述乙酸、乙二醇甲醚的体积比为10.5:5;所述超声后再加乙酸与第一次所加乙酸的体积比为1:1。

14、优选地,步骤(1)中,所述tio2溶胶的制备方法为:

15、(2-1)将乙酸、乙酰丙酮加入乙二醇甲醚中,搅拌均匀得到混合溶液;然后加入四异丙醇钛,室温搅拌后,得到混合液;

16、(2-2)再向步骤(1)的混合液中加入乙酸和乙二醇甲醚,搅拌,超声后再加乙二醇甲醚搅拌20-30min,得到tio2溶液,过滤,密封,静置陈化,得到tio2溶胶。

17、优选地,步骤(2-1)中,所述乙酸、乙酰丙酮、乙二醇甲醚的体积比为5:3:15;所述乙酸与四异丙醇钛的体积比为5:1.5;所述搅拌的时间为20-25min。

18、优选地,步骤(2-2)中,所述混合液、乙酸、乙二醇甲醚的体积比为24.5:5:15;所述超声后再加的乙二醇甲醚与第一次所加乙二醇甲醚的体积比为5.5:15。

19、优选地,步骤(1)中,所述锆钛酸铅溶胶中锆钛酸铅的化学式为:pbzr52ti48o3;所述锆钛酸铅溶胶是通过先制备锆钛酸铅溶液,然后陈化得到。

20、优选地,步骤(2)中,所述匀胶的具体条件为:先以500r/min,匀胶5s,然后5000r/min,匀胶30s。

21、优选地,所述固化,退火的条件为:

22、当晶种层为pbo和tio2混合溶胶时,固化、退火的具体条件为:以8-12℃/s,升温至120-150℃烘干1-3min,升温至400-450℃热解4-6min完成固化,然后于500-650℃退火1-2min。

23、当晶种层为pbo溶胶时,固化、退火的具体条件为:以15-20℃/s,升温至150-160℃烘干5-10min完成固化,然后于500-600℃退火3-5min,再以3-5℃/s降至室温。

24、当晶种层为tio2溶胶时,固化、退火的具体条件为:以15-20℃/s,升温至150-160℃烘干5-10min,然后升温至300-400℃,热解3-5min完成固化,然后于500-650℃退火5-8min。

25、优选地,所述晶种层的厚度为18-22nm。

26、优选地,步骤(3)中,所述匀胶的条件为:以500r/min,匀胶5s;再以5000r/min,匀胶30s;所述固化,退火的条件为:以15-20℃/s升温至150-160℃烘干1-2min,然后升温至400-450℃热解4-5min,最后于650-700℃退火1-2min;其中,退火的气氛为空气气氛。

27、本发明有益的技术效果在于:

28、本发明通过溶胶凝胶法制备混合晶种层实现pzt薄膜高织构及自极化,相比现有技术具有三个明显特点:1)制备方法简单,两种溶胶分开配置,晶种层调节方便,可仅仅通过改变晶种层混合比例获得具有高(110)、(100)或(111)织构的pzt薄膜;2)获得的薄膜具有优异的压电系数和自极化特性,在mems器件的应用上具有很大空间;3)设备简单,用料省,成本低,可重复性好,易于实现工业化生产。

技术特征:1.一种高织构、自极化的pzt薄膜的制备方法,其特征在于,所述制备方法包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,所述晶种层凝胶包括pbo溶胶和/或tio2溶胶;所述pbo溶胶与tio2溶胶的摩尔比为(0~100):(100~0)。

3.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,所述晶种凝胶为pbo溶胶和tio2溶胶。

4.根据权利要求3所述的制备方法,其特征在于,所述pbo溶胶与tio2溶胶的摩尔比为(0.1~99.9):(99.9:0.1)。

5.根据权利要求1所述的制备方法,其特征在于,所述pbo溶胶的制备方法为:将乙酸、乙酰丙酮加入乙二醇甲醚中,搅拌均匀得到混合溶液;然后加入三水乙酸铅粉末,搅拌,冷却至室温得到混合液;再向混合液中加入乙酸和乙二醇甲醚,搅拌后,超声后再加乙二醇甲醚搅拌,得到氧化铅溶液,过滤,密封,静置陈化,得到pbo溶胶。

6.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,所述tio2溶胶的制备方法为:将乙酸、乙酰丙酮加入乙二醇甲醚中,搅拌均匀得到混合溶液;然后加入四异丙醇钛,室温搅拌后,得到混合液;再向混合液中加入乙酸和乙二醇甲醚,搅拌,超声后再加乙二醇甲醚搅拌20-30min,得到tio2溶液,过滤,密封,静置陈化,得到tio2溶胶。

7.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,所述锆钛酸铅溶胶中锆钛酸铅的化学式为:pbzr52ti48o3;所述锆钛酸铅溶胶是通过先制备锆钛酸铅溶液,然后陈化得到。

8.根据权利要求1所述的制备方法,其特征在于,步骤(2)中,所述匀胶的具体条件为:先以500r/min,匀胶5s,然后5000r/min,匀胶30s。

9.根据权利要求1所述的制备方法,其特征在于,步骤(2)中,所述固化,退火的条件为:

10.根据权利要求1所述的制备方法,其特征在于,步骤(3)中,所述匀胶的条件为:以500r/min,匀胶5s;再以5000r/min,匀胶30s;所述固化,退火的条件为:以15-20℃/s升温至150-160℃烘干1-2min,然后升温至400-450℃热解4-5min,最后于650-700℃退火1-2min;其中,退火的气氛为空气气氛。

技术总结本发明公开了一种通过施加晶种层实现PZT薄膜高织构及自极化的方法。本发明所述方法是通过首先分别配置晶种凝胶和锆钛酸铅溶胶;将晶种凝胶滴加到基片上,匀胶后,固化,退火,重复上述滴加、匀胶、固化、退火过程,得到含晶种层薄膜的基片;然后将锆钛酸铅溶胶滴加在含晶种层薄膜的基片上,匀胶,固化,退火,并重复上述滴加、匀胶、固化、退火过程,得到高织构、自极化的PZT薄膜。本发明所制备的PZT薄膜具有优异的压电系数和自极化性能。技术研发人员:刘丽莎,唐明猛,汪尧进,刘洋,高轩,戴乐受保护的技术使用者:南京理工大学技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240801/244912.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表