一种线路板阻抗的控制方法与流程

- 国知局

- 2024-08-02 15:18:11

本发明涉及印制线路板制作,具体涉及一种线路板阻抗的控制方法。

背景技术:

1、阻抗是表示元件性能或一段电路电性能的物理量。线路板生产企业,如何计算、设计、生产带有阻抗设计的线路板,减少电路中信号的反射、串联和衰减,精确地控制信号的传输,确保终端电子产品的性能和运行稳定性,一直是困扰线路板生产企业的长期难题。

2、一般线路板生产企业对于阻抗线路板控制方法普遍采取的措施为:使用si9000软件,首先模拟设计线路板的叠构、介质层厚度、铜厚、线宽等,阻抗线路资料处理时参照客户要求及铜厚进行补偿,线路蚀刻时参照阻抗要求进行阻抗测试,并进行调整。

3、现有技术中的阻抗控制方法,具有如下缺点:(1)对于影响线路板阻抗的关键因素,无具体的系统的控制方法;(2)生产过程中频繁试首件,设备需停机,耗费大量的等待首件时间,影响产能,并浪费水电;(3)对于影响阻抗的关键因素,无系统的设计及管控方法,阻抗一致性差,生产过程中阻抗不良高,不良产品容易流到客户端,影响终端产品品质及性能。

4、鉴于此,有必要对影响线路板阻抗的关键因素做规范的设计、计算和控制,以解决长期困扰线路板行业阻抗一致性差问题。

技术实现思路

1、本发明要解决的技术问题是提供一种线路板阻抗的控制方法,缩小了模拟阻抗与实际成品阻抗差距,阻抗一致性好,减少了产品阻抗不良的几率,提升了产品品质。

2、本发明的技术方案如下:

3、一种线路板阻抗的控制方法,包括如下步骤:

4、设定介质层介电常数er、阻抗线宽w、阻抗线距s、线到铜皮的距离d、油墨厚度c1、线面阻焊厚度c2、线间阻焊厚度c3、阻抗层介电常数cer、底铜厚度、阻抗线铜厚、以及内/外层阻抗线补偿值的模拟设计值;

5、根据工艺流程设定阻抗线宽补偿参数;

6、将各参数模拟设计值输入si9000软件,计算得到模拟阻抗值;

7、将计算得到的模拟阻抗值与实际成品阻抗值进行比较,并通过调整阻抗线宽和阻抗线距参数对模拟阻抗值进行修正,使最终计算的模拟阻抗值与实际成品阻抗值的差值满足设计要求。

8、进一步地,首先外层阻抗采用不盖阻焊油墨的模块设计,且要求该模块条件下计算的模拟阻抗值与对应的半层品管控中值相差≤±1欧姆;

9、然后采用盖阻焊油墨的模块设计验证成品阻抗值,且要求该模块设计条件下计算的模拟阻抗值与对应的半层品管控中值相差≤±2欧姆。

10、进一步地,计算模拟阻抗值时,要求线宽与线距的总和不变。

11、进一步地,介质层介电常数er的取值如下:

12、当介质层厚度h2≥0.5mm时,er值取值为4.5;

13、当0.1mm≤介质层厚度h2<0.5mm时,er值取值为4.2;

14、当介质层厚度h2<0.1mm时,er值取值为4.0;

15、所述介质层厚度h2是指pp层压合厚度与当层内层铜厚的总厚度;

16、所述阻抗层介电常数cer取值为3.5。

17、进一步地,所述阻抗线宽w包括线底宽度w1和线顶宽度w2,且内/外层最小阻抗线宽≥4mil,阻抗线宽w的测量方法如下:

18、内层线宽测量含单边毛边;

19、负片流程外层线宽含双边毛边;

20、正片流程外层阻抗线宽含单边毛边。

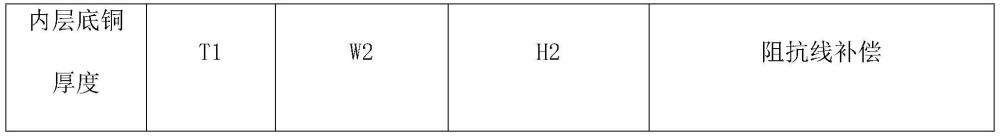

21、进一步地,内层模拟设计值如下:

22、内层底铜厚度为hoz,阻抗线铜厚t1为0.6mil,线顶宽度w2=线底宽度w1-0.4mil,非共面阻抗补偿1.0mil,共面阻抗补偿0.8mil;

23、内层底铜厚度为1oz,阻抗线铜厚t1为1.25mil,线顶宽度w2=线底宽度w1-0.65mil,非共面阻抗补偿1.5mil,共面阻抗补偿1.2mil;

24、外层模拟设计值如下:

25、采用负片工艺,外层底铜厚度为15um,阻抗线铜厚t1取值1.9mil,er值为4.5,cer值为3.5,油墨厚度c1/线间阻焊厚度c3取值2mil,线面阻焊厚度c2取值0.75mil,线顶宽度w2=线底宽度w1-1.2mil,阻抗线补偿1.3mil;

26、采用负片工艺,外层底铜厚度为11um,阻抗线铜厚t1取值1.7mil,er值为4.5,cer值为3.5,油墨厚度c1/线间阻焊厚度c3取值1.8mil,线面阻焊厚度c2取值0.65mil,线顶宽度w2=线底宽度w1-1.2mil,阻抗线补偿1.3mil;

27、采用正片工艺,外层底铜厚度为15um,阻抗线铜厚t1取值1.5mil,er值为4.5,cer值为3.5,油墨厚度c1/线间阻焊厚度c3取值1.4mil,线面阻焊厚度c2取值0.7mil,线顶宽度w2=线底宽度w1-0.8mil,阻抗线补偿0.8mil。

28、进一步地,阻抗线宽补偿如下:

29、负片工艺的阻抗线宽补偿如下:

30、板内相同间距的线宽补偿一致;

31、双面板阻抗值大于70欧姆的单线阻抗线宽≤10mil的进行正常补偿,15mil≥单线阻抗线宽>10mil,则补偿1mil;单线阻抗线宽>15mil以上的,不做补偿;

32、≥75欧姆的外层跨次外层阻抗,参考第三层的单线阻抗线,在外层线路菲林设计完成并且加完补偿后,整体削减线宽的10%做菲林设计线宽;

33、补偿后最小阻抗线距s≥2.8mil;

34、共面阻抗线两边的铜皮做正常补偿;

35、正片工艺的阻抗线宽补偿如下:

36、单端不共面和差分不共面阻抗线统一补偿0.8mil;

37、单端共面和差分共面,阻抗线和护卫铜皮一起补偿0.8mil。

38、进一步地,还包括模拟板内线路的阻抗条设计,同一块板上的不同阻抗条及单元内阻抗线线宽补偿一致,且按中值设计;所述阻抗条设计在拼板中心,或pnl中心。

39、进一步地,负片工艺时,板中阻抗线与板边阻抗线需分开补偿,板中阻抗线与单元内常规密集线补偿一致,板边阻抗条上的阻抗线比单元内常规密集线整体多补偿0.2mil;

40、正片工艺时,板内补偿和阻抗条补偿一致,且满足:

41、需同时管控多组阻抗时,受制程影响大或者较难控制的阻抗设计在靠近pnl板中心位置,设计原则:细线靠中,差分靠中;

42、同一pnl或set同时存在3-4mil线和5mil线阻抗条,则将3-4mil线的阻抗条优先设计在pnl板中心位置;

43、单线阻抗与差分阻抗的阻抗条同时管控时,将差分阻抗条优先设计在pnl板中心位置;

44、线距小的阻抗设计优先放置居中;

45、线宽<4mil的阻抗线,做线宽管控,内层<4mil阻抗线补偿1.5mil,负片流程外层<4mil的阻抗线补偿1.5mil,正片流程<4mil阻抗线补偿0.8mil。

46、与现有技术相比,本发明提供的线路板阻抗的控制方法,有益效果在于:

47、一、本发明提供的线路板阻抗的控制方法,对影响线路板阻抗的关键因素如铜厚、介厚、线宽、油墨厚度、流程等做取值规范,并限定了阻抗线补偿、线宽补偿方法、以及线宽测量方法等,缩小了模拟阻抗与实际成品阻抗值差距,阻抗一致性好。

48、二、本发明提供的线路板阻抗的控制方法,可减少生产过程中试首件频率,减少设备停机时间,提升效率,且节约能耗;同时减少了阻抗不良产品流到客户端的几率,提升了产品品质。

本文地址:https://www.jishuxx.com/zhuanli/20240801/245569.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表