一种透气离型包装膜及其制备方法和应用与流程

- 国知局

- 2024-08-02 12:23:01

本发明涉及离型膜,c08l23/06,尤其涉及一种透气离型包装膜及其制备方法和应用。

背景技术:

1、为了方便储存和运输,目前在装载熔融状态的热熔胶时需要在纸箱中人工铺上一层防粘膜,但人工铺膜效率比较低,因此,发明一种能够配合机器手臂拉伸实现自动铺展的离型包装膜,以提高热熔胶的包装效率具有非常重要的意义。此外,现有的防粘膜耐热性不佳,包装熔融态热熔胶时容易出现热变形、穿孔和膜炸裂等问题,以及风琴区域不离型的问题,以上问题仍需被解决。

2、中国专利cn117227292a公开了一种高阻隔双向拉伸聚乙烯膜及其制备方法和应用,该专利依次设置了基材层、阻隔层和耐穿层,基材层原料包括:低密度聚乙烯、茂金属聚乙烯、相容剂;阻隔层原料包括:改性聚对苯二甲酸乙二醇酯、高密度聚乙烯、抗粘结剂;耐穿层原料包括:低密度聚乙烯、弹性体、尼龙树脂;以上所述的高阻隔双向拉伸聚乙烯膜可以用于液体包装、软包中,且其层结构可解决聚乙烯膜的耐热性和气体阻隔性,且容易拉伸,不易破裂,但是该聚乙烯膜用作离型膜时其离型效果不佳。中国专利cn111825908b公开了一种热熔胶包装用改性薄膜及其制备方法,该专利的薄膜原料包括熔点低于100℃的poe,熔点为100-130℃的pe,抗粘连剂、爽滑剂和抗老化剂等,所制备的薄膜可以和热熔胶一起快速熔融,降低热熔胶的粘附损失且不影响热熔胶性能,但是该专利并未关注薄膜的离型效果以及膜炸裂等问题。

技术实现思路

1、为了解决上述技术问题,本发明首先提供了一种透气离型包装膜,所述透气离型包装膜从上之下依次包括硅油层,以及由面层、中层和底层构成的基膜,所述基膜的厚度为0.02-0.05mm,优选为0.02-0.03mm。

2、进一步地,所述面层厚度为基膜厚度的20-40%,优选为25-35%,更优选为30%。

3、进一步地,所述中层厚度为基膜厚度的30-50%,优选为35-45%,更优选为40%。

4、进一步地,所述底层厚度为基膜厚度的20-40%,优选为25-35%,更优选为30%。

5、进一步地,按照面层制备原料的总质量计,所述面层的制备原料包括高密度聚乙烯65-85%、线性低密度聚乙烯5-22%、聚烯烃弹性体3-15%。

6、优选地,按照面层制备原料的总质量计,所述面层的制备原料包括高密度聚乙烯75-82%、线性低密度聚乙烯5-15%、聚烯烃弹性体5-13%。

7、进一步地,所述面层的制备原料还包括0.1-5%抗静电剂,优选包括1-3%抗静电剂。

8、进一步地,所述抗静电剂选自阴离子型抗静电剂、阳离子型抗静电剂、非离子型抗静电剂、两性抗静电剂、永久性抗静电剂中的至少一种,优选为永久性抗静电剂。

9、进一步地,所述永久性抗静电剂包括但不限于聚环氧乙烷、聚醚酯酰胺、聚醚酯酰亚胺中的至少一种。

10、进一步地,按照中层制备原料的总质量计,所述中层的制备原料包括高密度聚乙烯70-95%、线性低密度聚乙烯5-30%。

11、优选地,按照中层制备原料的总质量计,所述中层的制备原料包括高密度聚乙烯80-90%、线性低密度聚乙烯10-20%。

12、进一步地,按照底层制备原料的总质量计,所述底层的制备原料包括高密度聚乙烯80-95%、线性低密度聚乙烯1-12%、聚烯烃弹性体1-10%。

13、优选地,按照底层制备原料的总质量计,所述底层的制备原料包括高密度聚乙烯86-92%、线性低密度聚乙烯2-8%、聚烯烃弹性体3-7%。

14、本技术控制离型包装膜包括三层聚乙烯膜且严格规定每层原料的种类和用量,可通过三层膜的共同作用提高离型包装膜的耐温性至125℃以上,优选为125-135℃,实现对熔融态热熔胶的良好包装。高密度聚乙烯的结晶度非常高,可明显提升离型包装膜膜的耐高温性能,但是其分子量高和熔体流动速率太低,加工分散性很差,容易导致体系分散不均匀,离型包装膜的耐温性和力学性能不稳定,复配一定量的线性低密度聚乙烯和聚烯烃弹性体可以改善以上问题。线性低密度聚乙烯的结构中具有较多的短支链但是并不具有长支链,结晶度较低,有利于提升离型包装膜的韧性,但其添加过高会导致离型包装膜耐热性下降,涂布离型包装膜时会造成膜层相粘连,不能分开的问题。聚烯烃弹性体可协助线性低密度聚乙烯和高密度聚乙烯形成优异的分子交联和活动状态,调控以上三者的溶体流动速率、粘度和拉伸模量等间接调控其分子量和分子链长度,使其共混体系和离型包装膜具有合适的tp值,提高离型包装膜的耐温性能,避免在装载热熔胶时出现产品烫坏或穿孔现象。

15、进一步地,以上所述面层、中层和底层中,所述高密度聚乙烯在190℃、2.16kg下的熔体质量流动速率为0.04-0.8g/10min。

16、进一步地,所述线性低密度聚乙烯在190℃、2.16kg下的熔体质量流动速率为1-2g/10min,优选为1-1.5g/10min,更优选为1g/10min。

17、进一步地,所述线性低密度聚乙烯的熔融温度为110-130℃,优选为115-123℃。

18、进一步地,所述聚烯烃弹性体的121℃门尼粘度为45-58mu,优选为50-56mu。

19、进一步地,所述聚烯烃弹性体的拉伸模量为1-4.5mpa,优选为2-4mpa。

20、进一步地,以乙烯基硅油的质量为100%计,所述硅油层的制备原料包括:乙烯基硅油100%、含氢硅油交联剂0.6-0.9%、催化剂1.0-1.6%、锚固剂0-1%、溶剂200-600%。

21、进一步地,所述溶剂包括但不限于丁酮、异丙醇、120号汽油中的至少一种,优选包括120号汽油。

22、进一步地,所述催化剂为氯铂酸。

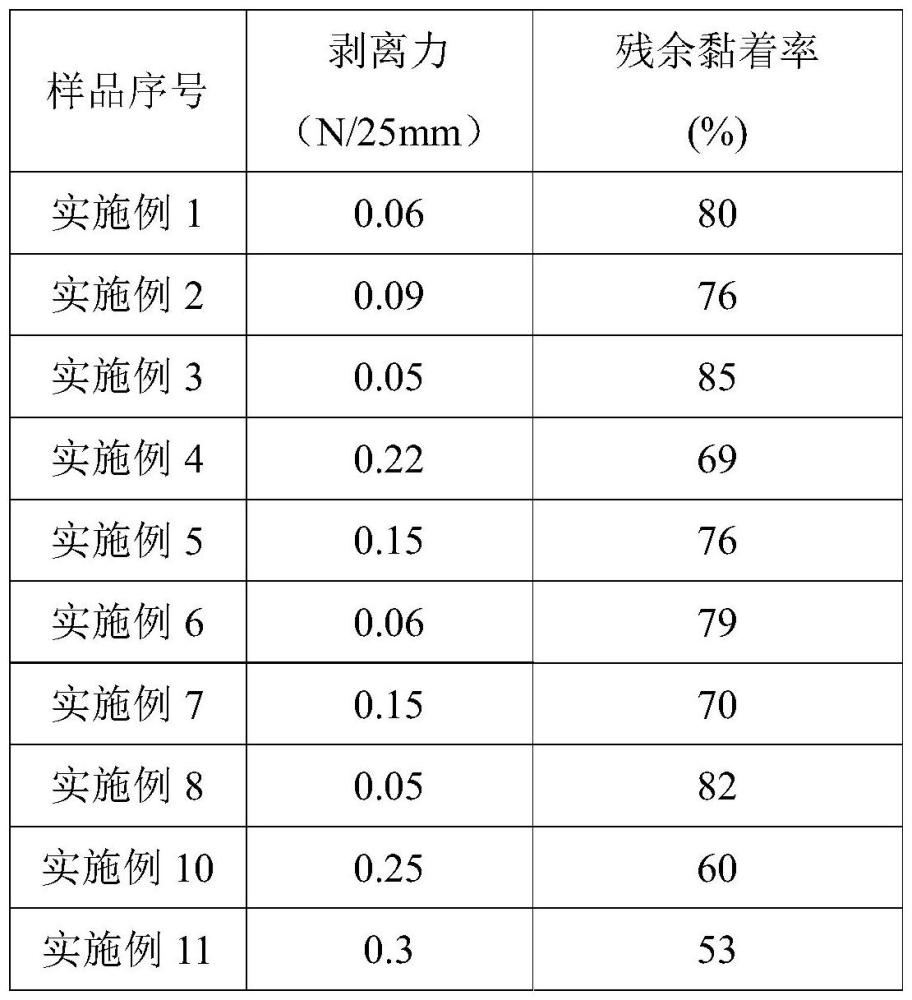

23、进一步地,所述含氢硅油交联剂和催化剂的质量比为0.7-0.8:1.2-1.4。氯铂酸催化剂可催化交联剂发生作用增强硅油固化效果,随催化剂和干硅量的提升,离型包装膜的剥离力下降,残余黏着率上升,但当含氢硅油交联剂和催化剂的质量比为0.7-0.8:1.2-1.4时,硅油的固化效果最佳。

24、进一步地,所述透气离型包装膜上设置有直径为0.2-1.5mm的针孔结构;优选地,所述针孔结构的直径为0.5-1.0mm。

25、进一步地,所述透气离型包装膜的干硅量为0.2-0.5g/m2,优选为0.3-0.4g/m2。

26、其次,本技术还提供了所述透气离型包装膜的制备方法,包括以下步骤:

27、s1、分别将面层、中层和底层的制备原料混合后进行三层共挤吹膜吹塑,形成筒膜;

28、s2、对筒膜双面电晕;

29、s3、依次对筒膜的双面涂布硅油;

30、s4、在筒膜上打孔后折成风琴结构,切袋即可。

31、本技术s1中设定三层的挤出温度和共挤出吹膜,可使离型包装膜更加均匀,性能更加稳定。一般工艺中,由于风琴折叠区域无法涂硅,造成风琴区域不离型的问题,本技术设置s3和s4中先双面涂布硅油后再折成风琴结构,可解决以上问题。此外,本技术先涂布硅油再打孔,可避免硅油渗透到离型包装膜的内面导致无法热封的问题。

32、进一步地,所述面层和底层制备原料的挤出温度均为:一区180-195℃,二区210-220℃,三区220-230℃,四区225-235℃,五区230-240℃,六区225-235℃。

33、在一种优选的实施方式中,所述面层和底层制备原料的挤出温度均为:一区188-192℃,二区213-217℃,三区223-227℃,四区228-232℃,五区233-237℃,六区228-232℃。

34、进一步地,所述中层制备原料的挤出温度为:一区180-195℃,二区210-220℃,三区225-235℃,四区230-240℃,五区235-245℃,六区230-240℃。

35、进一步地,挤出机的模头区域温度为225-235℃。

36、进一步地,所述s3的涂布工艺温度为:一区65-80℃,二区95-110℃,三区~六区118-130℃,七区95-110℃,八区65-80℃。涂布机固化区域温度越高,硅油固化效果越好,离型包装膜的离型效果也更好,但固化温度过高时,离型包装膜的底层有局部相互粘连现象,筒膜不能打开导致产品无法使用,工艺的产品可加工性能和合格率将出现显著下降,因此,需要根据特定的离型包装膜配方设置涂布温度。

37、在一种优选的实施方式中,所述s3的涂布工艺温度为:一区67-73℃,二区102-108℃,三区~六区122-128℃,七区102-108℃,八区67-73℃。

38、最后,本发明还提供了所述透气离型包装膜在熔融态热熔胶包装中的应用。

39、有益效果

40、1、本技术的透气离型包装膜可以使用机械手臂被自动铺展载纸箱中,实现自动化生产,提高包装效率,且所述透气离型包装膜具有一定抗静电性能,可避免多层包装膜因静电吸附而导致无法或难以分离的问题;

41、2、本技术的透气离型包装膜上设置有0.5mm~1mm的针孔结构,当装载热熔胶时,会及时将热熔胶流淌在纸箱时产生的空气排出,防止产生气体导致透气离型包装膜炸裂的现象;

42、3、本技术的透气离型包装膜优化了每层结构的组成、用量和种类,可提升其耐热性至125-135℃,当装载熔融态的热熔胶(70-90℃)时,不会出现变形和穿孔等烫伤现象;

43、4、本技术的透气离型包装膜优化了制备工艺的涂布温度等条件,可保证硅油层良好的固化效果,使其具有优异的离型效果,使用后揭开时并无粘胶现象,优化共挤出温度,可保证基膜更加均匀,产品耐热性、加工可操作性以及产品加工良率更加优异;

44、5、本技术优化了透气离型包装膜的制备工艺步骤,可避免硅油层的渗入对包装膜热封效果的影响,还解决了风琴区域无法涂硅的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240802/235837.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种复合层薄膜的制作方法

下一篇

返回列表