一种上向孔不耦合装药管孔与自动安装设备

- 国知局

- 2024-08-02 12:25:10

本技术涉及爆破,尤其是涉及一种上向孔不耦合装药管孔与自动安装设备。

背景技术:

1、我国地下矿山上向炮孔目前已有使用混装炸药车装药的应用实例,在爆破时采用不耦合装药,可降低炮孔的孔壁冲击压力,从而减少或避免粉碎区,增加岩石中爆炸应力波的作用时间,加大裂隙区范围,爆破能量更充分。上向孔轴向不耦合装药可以通过控制装药车以不连续装药的方式完成,但目前在相关技术中,径向不耦合装药必须借助额外的材料和设备完成。进行径向不耦合装药的过程不但需要大量的人力,而且在很大程度上还增加了装药作业的风险和工作量。

2、针对上述中的相关问题,本发明旨在提供一种机械化程度高的上向孔不耦合装药管孔与自动安装设备,提高上向孔轴向不耦合装药的作业效率,降低施工风险,节约人力物力,为该领域作业提供新的设备和方法,解决了目前作业时间长、人力消耗大和安全等多个问题。

技术实现思路

1、为了提高上向孔轴向不耦合装药的作业效率,降低施工风险,节约人力物力,本技术提供一种上向孔不耦合装药管孔与自动安装设备。

2、本技术提供的一种上向孔不耦合装药管孔与自动安装设备采用如下的技术方案:

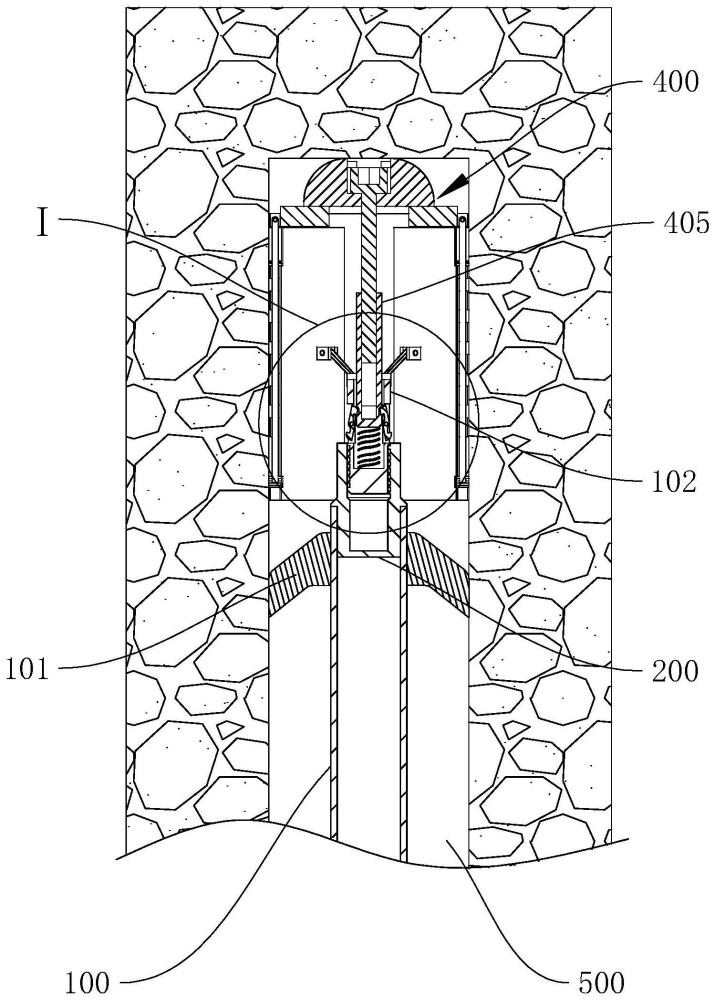

3、第一方面,一种上向孔不耦合装药管孔,包括固定组件,所述固定组件上配合安装有衔接套,所述衔接套的下端部可拆卸连接有连接件,所述连接件远离所述衔接套的一端固定连接有药管,所述固定组件用于将所述药管固定安装在炮孔内部,所述药管的外侧壁与所述炮孔的内侧壁之间留有间隙。

4、通过采用上述技术方案,利用固定组件将所述药管固定安装在炮孔内部,再通过控制装药车以不连续装药的方式将混装炸药安装在药管内部,即可实现径向和轴向均不耦合装药,减少了径向不耦合装药过程中的人力需要,而且在一定程度上还减少了装药作业的风险和工作量。

5、可选的,所述连接件的外侧面固定连接有锥台,所述连接件位于所述锥台的下端部插设于所述药管内部,所述药管的顶端部抵接于所述锥台的下端面,所述连接件的顶部开设有安装孔,所述安装孔的内部开设有环形均布的棘齿卡口,所述衔接套的外侧面对应所述棘齿卡口开设有棘齿卡扣,所述连接件与所述衔接套通过所述棘齿卡口与所述棘齿卡扣形成可拆卸连接,所述药管的外表面靠近所述连接件的位置固定安装有引导套,所述引导套呈锥形设置。

6、通过采用上述技术方案,在将固定组件安装在炮孔内部之后,可以直接将未装药的药管插入炮孔内部,药管端部的连接件套就会设于所述衔接套外部,当所述衔接套外侧面的棘齿卡扣通过所述安装孔内部的棘齿卡口时,再转动药管既可以将所述连接件固定安装在所述衔接套上,这样既能便捷的实现药管的安装,也能便捷的对药管进行拆卸。同时,利用锥形的引导套可以在将药管插入炮孔内部时实现连接件与炮孔的同轴度,以便于所述连接件能够稳定可靠的固定安装在所述衔接套上。

7、可选的,所述固定组件包括若干呈弧形设置的固定片,多个所述固定片呈筒状首尾环绕连接,两个相邻的所述固定片的连接处设置有连接片,所述连接片呈上拱形设置,所述连接片上拱形的底部两端分别铰接连接在两个相邻的所述固定片上,所述连接片上拱形的顶部抵接连接有推杆,所有的所述推杆的顶部连接在同一顶压块上,所述顶压块的中心连接有顶杆,所述顶杆与所述衔接套滑动连接,所述顶杆与衔接套的滑动连接处设有锁止组件,所述衔接套的顶部呈环形均布有若干铰接连接的斜杆,所述斜杆的另一端对应的铰接连接在所述固定片的内侧面上。

8、通过采用上述技术方案,在安装固定组件时,利用衔接套可以将固定组件整体推送至炮孔内部,当顶压块接触到炮孔内部的顶面时,通过衔接套持续推进可以使斜杆推动固定片向外扩张,同时顶压块会相对的推动连接片变形,进而将固定片撑开以保证其向外扩张的稳定性,所述顶杆与所述衔接套之间会相对滑动直至所述顶杆滑动至锁止组件处,锁止组件就会将所述顶杆与所述衔接套锁紧形成固定状态,从而将固定组件整体固定安装在炮孔内部。

9、可选的,所述锁止组件包括锁止钩,所述锁止钩呈s型设置,所述锁止钩的一端为锁钩部,另一端为解锁部,所述衔接套朝向所述顶杆的一端开设有滑孔,所述顶杆滑动连接于所述滑孔内部,所述顶杆的下端面与所述滑孔的内底面之间抵接连接有弹簧,所述顶杆的外侧面靠近其下端部的位置对应所述锁钩部开设环形槽,所述衔接套的侧壁上对称的开设有通槽,所述锁止钩的中部转动安装在所述通槽内部,所述锁止钩上安装有扭簧以使所述锁钩部向靠近所述衔接套的中心转动。

10、通过采用上述技术方案,当所述顶杆与所述衔接套相对滑动靠拢至极限位置时,所述锁钩部就会勾住环形槽,从而限制所述顶杆与所述衔接套反向滑动,进而保证各固定片撑开的状态,从而确保固定组件能够固定安装在炮孔内部;当使用外力按压解锁部时,所述锁钩部就不会再勾住环形槽,在弹簧的作用下所述顶杆与所述衔接套反向滑动,因此可使各固定片向内合拢,从而可以便捷的将固定组件从炮孔内部取出。

11、可选的,两个相邻的所述固定片的连接处沿其长度方向至少开设有两个连接口,所述固定片的外表面开设有若干沿其长度方向分布的环形固定槽,所述连接片设置在所述连接口内部,所述连接片的顶部开设有通孔,所述推杆穿设于所述通孔内部,所述推杆的外侧面固定连接有挡肩,所述挡肩的下端面抵接连接在所述连接片的顶面。

12、通过采用上述技术方案,在所述固定片的连接处开设连接口,并将所述连接片设置在所述连接口内部可以多个固定片之间的结构紧凑性,而使用不少于两个连接口和连接片可以使固定片向外扩张时更加稳定,并且通过推杆和挡肩可以同时推动多个连接片进行变形从而更加稳定可靠的配合固定片的外扩而进行展开,该设计确保了固定组件在使用过程中的稳定性。

13、可选的,所述顶压块的下端面开设有滑槽,所述滑槽内部滑动连接有滑块,所述滑块的外端部固定安装有铰接座,所述推杆的顶部与所述铰接座铰接连接。

14、通过采用上述技术方案,在顶压块上配合安装滑块可以使得推杆在挤压连接片时自动配合连接片和固定片的位置变化而进行相应的变化,进一步保证了固定片在进行展开或收拢过程中的稳定可靠。

15、第二方面,一种上向孔不耦合装药管孔自动安装设备,包括安装套,所述安装套的一端开设有安装孔,所述安装孔内部可拆卸连接有抵接柱,所述安装套通过所述安装孔与所述衔接套滑动连接,所述安装套远离所述安装孔的一端可拆卸连接有伸缩件。

16、通过采用上述技术方案,利用安装套能够实现对衔接套进行限位,从而使衔接套能够稳定的安装在安装套内部的安装孔中,同时利用抵接柱抵接在衔接套的端面可确保伸缩件进行伸缩时能够可靠的对衔接套进行推送,这样在安装固定组件时,只需先将抵接柱安装在安装孔内部,再将固定组件通过衔接套插装在安装孔内部,再通过伸缩件即可将固定组件整体推送至炮孔内部即可实现固定组件的安装;而当需要拆除固定组件时,只需将抵接柱取出,再通过伸缩件将安装套推送至炮孔内部,使安装套套设在衔接套上,再利用安装孔的侧壁挤压所述锁止钩的解锁部,使所述锁钩部向远离所述衔接套的中心转动,所述锁钩部就不会再勾住环形槽,在弹簧的作用下所述顶杆与所述衔接套反向滑动,因此可使各固定片向内合拢,从而可以便捷的将固定组件从炮孔内部取出;该设计可以便捷的对固定组件进行拆装。

17、可选的,所述伸缩件安装在调节机构上,所述调节机构固定安装在移动载体上,所述移动载体上设有与所述调节机构和所述伸缩件以及移动载体控制连接的控制器,所述控制无线连接有移动终端。

18、通过采用上述技术方案,利用移动终端可以实现对控制器进行远程遥控,控制器可以实现对调节机构和移动载体进行控制,从而实现对固定组件进行远程安装,有利于提高上向孔轴向不耦合装药的作业效率,同时也降低了安装固定组件的施工风险。

19、可选的,所述调节机构配置为机械臂,所述机械臂与所述控制器电连接。

20、通过采用上述技术方案,将调节机构配置为机械臂可以便捷的调整伸缩件在工作过程中的角度和位置。

21、可选的,所述伸缩件包括多级液压伸缩缸,所述移动载体配置有与所述多级液压伸缩缸连接的液压系统,所述液压系统与所述控制器电连接。

22、通过采用上述技术方案,利用控制器对液压系统进行控制可以实现控制多级液压伸缩缸进行伸缩,从而能够便捷的实现对固定组件进行安装和拆卸。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.本技术通过使用固定组件能够将所述药管固定安装在炮孔内部,再通过控制装药车以不连续装药的方式将混装炸药安装在药管内部,即可实现径向和轴向均不耦合装药,减少了径向不耦合装药过程中的人力需要,而且在一定程度上还减少了装药作业的风险和工作量。

25、2.本技术的固定组件在整体推送至炮孔内部之后可自动固定安装在炮孔的顶面,通过衔接套的持续推进可以使斜杆推动固定片向外扩张,同时顶压块会相对的推动连接片变形,进而将固定片撑开以保证其向外扩张的稳定性,所述顶杆与所述衔接套之间会相对滑动直至所述顶杆滑动至锁止组件处,锁止组件就会将所述顶杆与所述衔接套锁紧形成固定状态,从而将固定组件整体固定安装在炮孔内部。

26、3.本技术通过利用移动终端可以实现对控制器进行远程遥控,控制器可以实现对调节机构和移动载体进行控制,从而实现对固定组件进行远程安装,有利于提高上向孔轴向不耦合装药的作业效率,同时也降低了安装固定组件的施工风险。

本文地址:https://www.jishuxx.com/zhuanli/20240802/235986.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表