一种仿生改性树脂复合夹层耐压壳及其制备方法

- 国知局

- 2024-08-02 12:29:51

本发明涉及一种深海潜水器耐压壳及其制备方法,尤其涉及一种仿生改性树脂复合夹层耐压壳及其制备方法。

背景技术:

1、近年来,随着科技的不断进步以及设计潜水器潜深的不断增加,载人潜水器结构轻量化的要求逐渐变高,越来越多的非金属材料进入了潜水器材料设计的视野。成功应用于潜水器耐压壳上的非金属材料需要有着质量轻、强度高等特点,例如树脂、陶瓷、玻璃等。其中,树脂复合材料由于其高模量,低密度,高强度,耐腐蚀性等优异性能,在深海载人潜水器,滑翔机等装备的耐压部件上得到了非常广泛的应用,其在现阶段大深度和全海深潜水器耐压壳的开发方面显示出了极大的潜力。

2、环氧树脂是目前研究较为广泛的耐压壳非金属材料,但环氧树脂本身的强度以及耐压性能在深海环境下达不到要求。与此同时,在深海等复杂恶劣条件下,环氧树脂复合材料容易受到冲击、拉伸、压缩、磨损、腐蚀等各种因素的影响。这些影响会协同地加速树脂材料表面和内部的损伤,增加了环氧树脂材料在使用过程中的安全隐患。不仅如此,环氧树脂本身是一种大分子的非共价键交联网络,其在高温条件下难以分解、回收以及二次利用,这增加了回收处理的难度和成本,造成了严重的资源浪费和环境污染。因此,为了更好的在深海工程应用方面提高环氧树脂材料的利用率,并降低回收处理成本,对环氧树脂材料进行改性研究和性能增强成为了新型耐压壳壳体材料研究中亟待突破的关键技术。

技术实现思路

1、发明目的:本发明的目的是提供一种轻质化、耐压性强的仿生改性树脂复合夹层耐压壳;

2、本发明的第二个目的是提供上述的仿生改性树脂复合夹层耐压壳的制备方法。

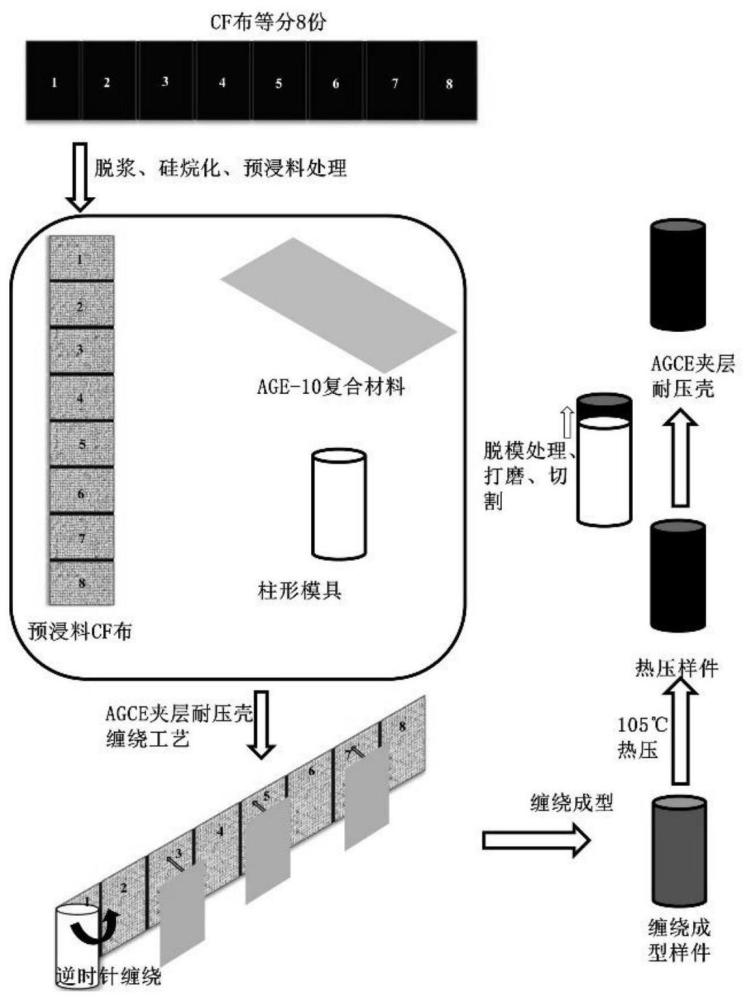

3、技术方案:本发明所述的仿生改性树脂复合夹层耐压壳,包括至少一个单元夹层,所述单元夹层按照一层预浸料、一层age粉末、两层预浸料、一层age粉末、两层预浸料、一层age粉末、一层预浸料的顺序叠放;所述预浸料通过亚胺改性环氧树脂的反应液对硅烷化碳纤维浸渍后得到,所述反应液中加入硅烷化玻璃纤维;所述age粉末为硅烷化玻璃纤维与亚胺改性环氧树脂粉末共混得到;所述单元夹层的两边分别设有防水层。

4、优选的,每层age粉末厚度为0.2-0.4mm。

5、上述的仿生改性树脂复合夹层耐压壳的制备方法,包括以下步骤:

6、(1)分别对碳纤维、玻璃纤维进行硅烷化处理,得到硅烷化碳纤维、硅烷化玻璃纤维;

7、(2)制备亚胺改性环氧树脂材料;

8、(3)将亚胺改性环氧树脂材料粉碎后与硅烷化玻璃纤维在溶剂中共混,过滤、干燥后得到玻璃纤维增强亚胺改性环氧树脂粉末,记为age粉末;

9、(4)将硅烷化玻璃纤维加入到制备亚胺改性环氧树脂材料的反应液中,然后对硅烷化碳纤维进行浸渍,得到预浸料;

10、(5)在模具上按照一层预浸料、一层age粉末、两层预浸料、一层age粉末、两层预浸料、一层age粉末、一层预浸料的顺序进行铺层缠绕处理,第一层和最后一层设置防水层,得到仿生改性树脂复合夹层耐压壳缠绕样件,经真空热压处理,脱模,得到仿生改性树脂复合夹层耐压壳。

11、优选的,步骤(1)中,对碳纤维进行硅烷化处理时先进行退浆、氧化;脱浆步骤中水和丙酮的体积比为1:1,浸泡时间为2-4小时,干燥温度为80℃;氧化过程中使用h2o2的浓度为20%,超声处理时间设置为0.5-1小时;水、硅烷偶联剂的体积分别占水、硅烷偶联剂和无水乙醇总体积的百分数为2%-5%;更优选硅烷化步骤中无水乙醇、蒸馏水、硅烷偶联剂的体积比例为90:5:5,搅拌时间为2h,洗涤后调节ph至7,鼓风干燥温度为80-100℃。优选的,本发明所使用的碳纤维为t300平纹碳纤维布,裁剪面积210×1760mm2。本发明所使用的硅烷偶联剂能够在仿生agce耐压壳中促进了不同层之间的共价键连接,进而提高了不同层之间的界面作用力。优选的,本发明所用硅烷偶联剂为3-氨丙基三甲氧基硅烷,简称为aptms。

12、优选的,步骤(1)中,对玻璃纤维进行硅烷化处理时,所用溶剂为dmf,硅烷偶联剂为3-氨丙基三甲氧基硅烷;玻璃纤维与有机溶剂的质量比为1:10-1:15;优选添加玻璃纤维与dmf溶液的质量比为1:10,超声分散处理时间为1-2小时;硅烷偶联剂的体积占硅烷偶联剂和有机溶剂总体积的百分数为2-5%;反应温度为80-100℃,搅拌反应时间为2-5小时;所得硅烷化产物鼓风烘干温度为100℃。优选所述玻璃纤维直径为10um-20um。

13、优选的,步骤(2)中制备亚胺改性环氧树脂材料的过程为:将用于预聚的二胺加入到二醛的乙醇溶液中进行预聚反应,形成溶液1;将用于交联的二胺及三胺溶于乙醇溶液中,形成溶液2;将溶液1、溶液2与环氧树脂的乙醇溶液混合反应,形成含有亚胺键的环氧树脂溶液,烘干后得到亚胺改性环氧树脂材料;

14、所述溶液1中所加胺基与醛基的比例1:3-2:3;全部反应物中所加入的醛基与胺基的比为1:1,环氧基与胺基的摩尔比为1.5:1-1.8:1;所述环氧树脂的乙醇溶液的质量浓度为4.05-5.9%;所述二醛的乙醇溶液的质量浓度为2.5-3.5%。

15、优选的,本发明使用的环氧树脂为市面常见环氧树脂,例如e51、e44;所述二醛选自对苯二甲醛、间苯二甲醛、戊二醛中的至少一种;所述用于预聚的二胺选自二乙烯三胺和/或三亚乙基四胺;所述用于交联的二胺选自三亚乙基四胺、乙二胺、聚醚胺、二乙烯三胺中的至少一种;所述三胺选自三(2-氨基乙基)胺。更优选,所述二胺为三亚乙基四胺;三亚乙基四胺(简称tepa)与三(2-氨基乙基)胺(简称teta)溶解于乙醇中的体积分数为20%-50%;环氧树脂与乙醇溶液的溶解比例为1g环氧树脂溶解于20-30ml乙醇;对苯二甲醛与乙醇溶液的溶解比例为1g对苯二甲醛溶解于35-50ml乙醇。

16、优选的,步骤(3)中,选择乙醇溶液对亚胺改性环氧树脂材料以及硅烷化玻璃纤维进行共混,混合搅拌时间为2-4小时,鼓风烘干温度为40℃;产物过筛选用80目筛。

17、优选的,步骤(3)中,所述硅烷化玻璃纤维与亚胺改性环氧树脂材料粉末的质量比为1:9~1:19。

18、优选的,步骤(4)中,所述硅烷化玻璃纤维的质量占制备亚胺改性环氧树脂材料的反应液的质量的百分比为5%-10%。

19、优选的,步骤(5)中,将预浸料平放,将age粉末均匀地在预浸料上进行铺层,铺层厚度设置为0.2-0.4mm,铺层面积为210×220mm2;首先在内衬模具上缠绕一圈涂有防水材料的碳纤维作为防水层,然后将铺好一层age粉末的预浸料贴着内衬模具进行缠绕,接着,在age粉末的上表面再按两层预浸料、一层age粉末、两层预浸料、一层age粉末、一层预浸料的顺序依次进行铺层缠绕;最后再缠绕一圈涂有防水材料的碳纤维作为防水层;内衬模具表面涂有脱模剂;优选使用柱形内衬模具;更优选为使用70mm*210mm的圆柱金属壳作为内衬模具。

20、优选的,步骤(5)中,age粉末铺层面积为210×220mm2,age粉末铺层厚度设置为0.2-0.4mm。

21、优选的,步骤(5)中,所述热压温度设置为90℃-105℃,热压时间为4-6小时,保温温度为70℃-80℃,保温时间为4-5小时。

22、有益效果:本发明与现有技术相比,取得如下显著效果:(1)本发明的仿生agce耐压壳通过在两层表面处理后的碳纤维之间裹上预浸料,实现了轻薄化,这使得在相同厚度条件下,仿生agce耐压壳能够包裹更多的碳纤维层;且耐压强度相比于单层gce耐压壳提升了99%,耐压性能提升到了5.02mpa。(2)仿生agce耐压壳中的改性aptms-cf层与age层之间有着更强的界面接触力,这使得仿生agce耐压壳有着更强抵御外界压力的能力。(3)仿生耐压壳中层间界面之间有着无序的aptms-gf,这使得界面夹层之间有着更强的粘结力。

本文地址:https://www.jishuxx.com/zhuanli/20240802/236375.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表