涤纶纤维再生制备阻燃、抗菌复合面料的加工工艺的制作方法

- 国知局

- 2024-08-02 12:32:33

本发明属于纺织面料,具体涉及涤纶纤维再生制备阻燃、抗菌复合面料的加工工艺。

背景技术:

1、聚酯纤维是由大分子链中的各链节通过酯基连成成纤聚合物纺制的合成纤维,也是服装行业使用量最多的化学纤维,由于聚酯纤维的原料对苯二甲酸和乙二醇及其衍生物都来源于石油资源,石油资源的紧张则为再生聚酯纤维的发展提供了新的机遇,以废弃的塑料瓶、塑料袋、涤纶生产工艺的废丝废料等废弃的聚酯材料为原料,经过一系列的加工工艺,能够制备得到再生涤纶纤维。

2、专利申请cn115198423a公开了一种抗菌阻燃涤纶面料及其制备方法,涤纶纤维采用多孔氧化铝配合纳米氧化锌进行改性,赋予涤纶抗菌性能,部分涤纶纤维浸入amop阻燃剂整理液,赋予涤纶阻燃性能;但是,多孔氧化铝和纳米氧化锌作为无机抗菌材料,和有机涤纶纤维的相容性较差,ampo阻燃整理液的阻燃效率不高,此外,无机抗菌物质和有机阻燃剂之间无相关关系,导致仅有部分涤纶纤维具备抗菌性能。

3、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供涤纶纤维再生制备阻燃、抗菌复合面料的加工工艺,是将无机抗菌材料和有机物螯合,提高无机阻燃剂和面料的相容性,还设计p、n和si含量集中的有机阻燃材料,提高面料的阻燃效率;此外,无机抗菌材料和有机阻燃材料之间发生复配,使得无机抗菌和有机阻燃材料在面料表面均布,以解决背景技术所提出的技术缺陷。

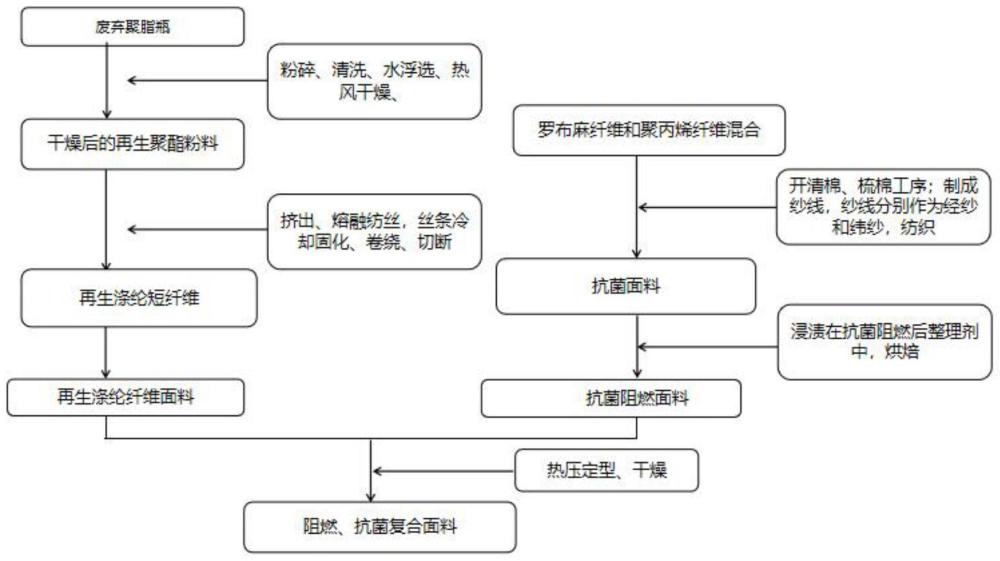

2、本发明的目的可以通过以下技术方案实现:涤纶纤维再生制备阻燃、抗菌复合面料的加工工艺,包括以下步骤:

3、s1、废弃的聚酯瓶混合收集,进行粉碎、清洗、水浮选、热风干燥,得到干燥后的再生聚酯粉料;干燥后的再生聚酯粉料在双螺杆挤出机中挤出、熔融纺丝,丝条冷却固化、卷绕、切断,得到再生涤纶短纤维;

4、聚酯树脂最主要的应用领域为合成纤维,但是聚酯树脂还可以广泛应用于非纤维材料领域,包括包装容器和包装膜及其他膜材料,将废弃的聚酯瓶回收再生,制备得到聚酯粉料;聚酯粉料经纺丝工艺,制备得到再生涤纶短纤维,此类对聚酯塑料的物理回收方法,具有和聚酯纤维相同的优良性能,包括断裂强度高、弹性模量高、耐热和耐光性好。

5、s2、再生涤纶短纤维依次进行开清棉、梳棉工序,再通过并条、粗纱、细纱工序制成纱线,纱线分别作为经纱和纬纱,纺织得到再生涤纶纤维面料;

6、再生涤纶纤维经过一系列纺纱工序,制备得到再生涤纶纤维面料;下述混合纤维纺织得到抗菌面料的纺纱工序与此相同。

7、s3、罗布麻纤维和聚丙烯纤维按照质量比30-40:60-70混合,得到混合纤维;混合纤维依次进行开清棉、梳棉工序,再通过并条、粗纱、细纱工序制成纱线,纱线分别作为经纱和纬纱,纺织得到抗菌面料;

8、罗布麻含有多种药用化学成分,包括黄酮类化合物、甾体、鞣质、甾麻醇和蒽醌;其中的罗布麻对白念珠菌、金黄色葡萄球菌、大肠杆菌、革兰氏阴性细菌均具有较强的抑制作用。但是,罗布麻纤维缺乏弹性、纱线的强力较低,需要和其他纤维进行混纺,本发明是采用回弹性和耐磨性较好的聚丙烯纤维与其混纺,得到抗菌面料;其中,罗布麻纤维的占比为30-40%。

9、s4、抗菌面料浸渍在抗菌阻燃后整理剂中,浴比为1:20-30;采用二浸二轧工艺,得到整理后的面料;浸轧率为90-110%;整理后的面料在130-140℃下烘焙60s,得到抗菌阻燃面料。

10、s5、再生涤纶纤维面料的一面涂敷胶水,和抗菌阻燃面料贴合,后进行热压定型、干燥,得到阻燃、抗菌复合面料。

11、进一步地,所述热风干燥的温度为160℃-180℃、干燥压力为0.6-1mpa、干燥时间为3-4h;熔融纺丝的温度为240-260℃。

12、初加工后的聚酯粉料初始含水率较高,因此其熔体的流动性差,易于发生黏结等现象;为了达到最佳的纺丝效果,使再生纤维的质量接近原始纤维,收集的聚酯粉料需预先充分干燥,减少含水率。

13、再生聚酯粉料进行熔融纺丝时,双螺杆挤出机中的箱体温度直接影响熔体纺丝成形,是纺丝工艺中最重要的温度参数;箱体温度调设为240-260℃时,有利于纺丝成形和改善初生纤维的拉伸性能。

14、进一步地,所述经纱的英制支数为45-55s、纬纱的英制支数为30-40s;再生涤纶纤维面料的密度为每平方英寸中经纱150-200根、纬纱100-125根。

15、进一步地,所述经纱的英制支数为40-50s、纬纱的英制支数为33-45s;抗菌面料的密度为每平方英寸中经纱160-200根、纬纱120-130根。

16、进一步地,所述抗菌阻燃后整理剂由复合金属盐溶液和接枝苯膦酰氯的阻燃材料按照用量比1:1组成。

17、进一步地,所述复合金属盐溶液的制备方法为:

18、将cucl2、nicl2和zncl2混合,加入水混合均匀,得到金属混合液;将金属混合液和植酸采用100w的超声辅助混合,得到均匀的混合液;将混合液采用乙酸乙酯萃取,得到复合金属盐溶液。

19、植酸含有较高的膦含量,遇热分解以及炭化后,其残碳率较高,且受热分解时会产生偏磷酸等酸性物质,从而本身是一种绿色阻燃剂。此外,一个植酸分子上有六个磷酸基团,具备较强的螯合能力,能够和cu、ni、zn金属离子紧密结合形成难溶性植酸盐;从而使得制备的复合金属盐溶液具有良好的抑菌性。

20、植酸和抑菌金属离子的反应原理为:

21、

22、其中,x表示为cu2+、ni2+和zn2+。

23、进一步地,所述cucl2、nicl2、zncl2、hno3和植酸的用量比为0.1g:0.1g:0.1g:30ml:20-30ml。

24、进一步地,所述改性阻燃材料的制备方法为:

25、a1、双氰胺和乙醇混合均匀,得到双氰胺的乙醇溶液;后在双氰胺的乙醇溶液中加入苯磷酰二氯,混合搅拌均匀,加热至60-70℃进行反应3h,后在110-120℃下冷凝回流1h,得到反应后的混合液;反应后的混合液旋转蒸发、去离子水洗涤、干燥,得到阻燃材料;

26、a2、阻燃材料和乙醇溶液混合装入三口烧瓶中,经恒压漏斗滴加苯[[(2-氨基乙基)氨基]甲基]三乙氧基硅烷,滴加完毕后,将三口烧瓶置于恒温水浴锅上,在70-80℃下反应12h,反应结束后,经抽滤、真空干燥得到改性阻燃材料。

27、双氰胺含有较高含量的磷、氮和氧元素,在高温条件下可以形成稳定的炭化层,能够抵御火焰侵蚀和腐蚀;苯膦酰二氯具有苯环、磷氯元素,本身就是阻燃成分;双氰胺和苯膦酰二氯作为单体,进行亲核取代反应,从而得到阻燃材料。

28、阻燃材料利用自身未反应的氯离子,和[[(2-氨基乙基)氨基]甲基]三乙氧基硅烷发生亲核取代,从而接枝[[(2-氨基乙基)氨基]甲基]三乙氧基硅烷。一方面,[[(2-氨基乙基)氨基]甲基]三乙氧基硅烷能够作为偶联剂,在抗菌面料浸渍在抗菌阻燃后整理剂时,发生水解;另一方面,[[(2-氨基乙基)氨基]甲基]三乙氧基硅烷中含有的氮硅元素,本身可以提高制备短纤维的阻燃性能。

29、双氰胺和苯膦酰二氯的反应原理为:

30、

31、阻燃材料和[[(2-氨基乙基)氨基]甲基]三乙氧基硅烷的反应原理为:

32、

33、进一步地,所述双氰胺、乙醇、苯磷酰二氯的用量比为2.4g:100ml:10ml;所述阻燃材料、乙醇和[[(2-氨基乙基)氨基]甲基]三乙氧基硅烷的用量比为20-40g:50ml:10-20ml。

34、进一步地,所述胶水为聚氨酯胶水,涂胶量为5-10g/m2;热压时间为0.5-2.5min、热压温度为200-240℃、热压压力为3-6mpa。

35、复合金属盐溶液和改性阻燃材料混合,作为面料的后整理剂;后整理剂不仅具有抑菌、阻燃功效,而且改性阻燃材料利用氰胺能够和罗布麻纤维中富含的鞣酸、羟基,植酸中的羟基发生加成反应,提高抗菌阻燃后整理剂和复合面料之间的络合度,能够降低聚氨酯胶水的涂胶量,提高面料和后整理剂的整体性。

36、本发明具备下述有益效果:

37、1、本发明遵循绿色环保理念,采用废弃聚酯制备再生涤纶纤维、面料;此外,采用罗布麻和聚丙烯纤维混合、纺织,得到面料自身具有抗菌性。

38、2、本发明为了提高制备面料的抗菌、阻燃性能,将抗菌面料浸渍在抗菌阻燃后整理剂中,对抗菌面料进行后整理工艺处理。抗菌阻燃后整剂包括复合金属盐溶液和改性阻燃材料。复合金属盐溶液由植酸螯合抑菌金属离子得到;改性阻燃材料由双氰胺和苯磷酰二氯反应,后又接枝[[(2-氨基乙基)氨基]甲基]三乙氧基硅烷得到。改性阻燃材料提高了n、p、si等阻燃元素的集中度,从而提高了改性阻燃材料的阻燃效率。此外,复合金属盐溶液中的磷酸基团能够和抗菌阻燃后整理剂中的亚氨基反应,从而提高了抗菌阻燃后整理剂各组分的整体性;改性阻燃材料中的双氰胺在后整理工艺中,通过和纤维面料中的羟基、抗菌阻燃后整理剂中的羟基发生加成反应,从而使得整理剂各组分、面料之间紧密络合。提高复合面料整体的抗菌、阻燃功效。此外,上述络合反应能够进一步减少后期再生涤纶纤维面料和抗菌面料贴合所采用的涂胶量。

本文地址:https://www.jishuxx.com/zhuanli/20240802/236596.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表