一种装甲板及其制备方法和应用与流程

- 国知局

- 2024-08-02 12:33:35

本发明涉及一种装甲板及其制备方法和应用,主要用于直升机、运输机、炮艇机、攻击机、装甲车等防护产品。

背景技术:

1、近年来,随着我国武器装备水平的日益提高,为直升机、装甲车等配备防弹装甲,已经成为业内的共识,防弹装甲也已然成为上述武器装备的标配。

2、传统的防弹装甲,主要由高强度钢构成,但是密度高、质量大,在发动机功率不足的情况下,影响甚至于降低了武器装备的机动性和续航能力。后来逐渐出现了由结构陶瓷、树脂基复合材料层压板、高强轻型合金等构成的复合装甲,其防弹性能优异,整体质量下降明显,具有较好的综合性能。

3、然而,随着武器装备的换代升级,目前业内对装甲性能提出了越来越高的使用要求,也即在保证装甲防弹性能的前提下,尽量实现装甲的轻量化,是装甲发展和应用的需求趋势。如何在现有材料体系下,对装甲相关的材料、工艺、结构设计等进行细节优化、挖潜增效,是业内亟待突破和解决的共性难题。

4、专利cn112140654a采用梯度结构设计,实现了装甲板的轻量化。专利cn116907290a使用高强铝合金作为刚性支撑层制备了装甲板。专利cn117450856a采用碳纳米管和石墨烯增强的铝合金,配合其它材料构成了装甲板。cn117516274a通过三维打印也即增材制造构成的螺旋空腔,使得弹体在侵彻靶板时发生偏转或断裂,从而在实现靶板轻量化的同时,提高了装甲的防弹性能。专利cn117588999a采用芳纶板和超高分子量聚乙烯板构成三明治结构的吸能减震层,来提高装甲板的防弹能力。

技术实现思路

1、本发明的目的在于提供一种装甲板及其制备方法和应用。

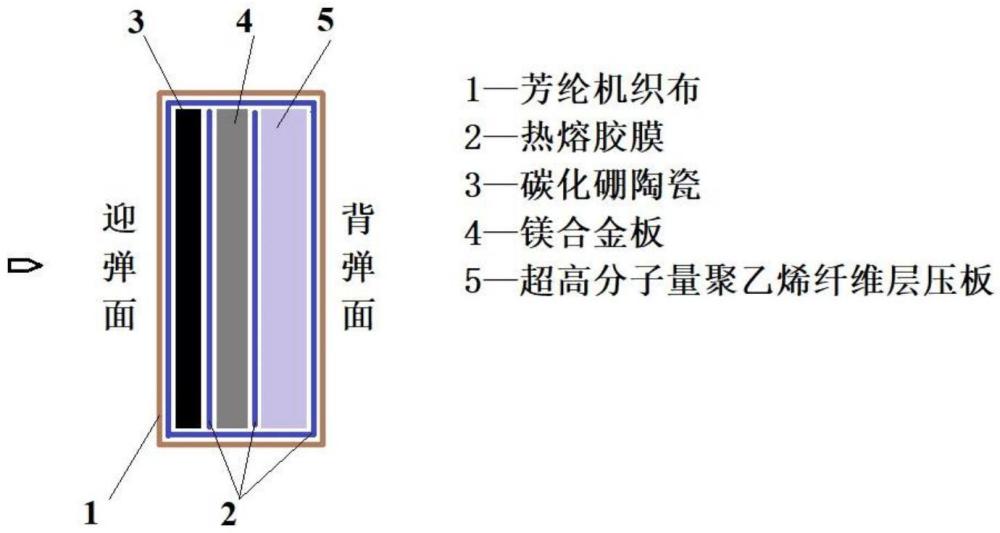

2、本发明所提供的装甲板,包括从迎弹面至背弹面依次设置的陶瓷板、高强镁合金板和超高分子量聚乙烯纤维层压板,所述陶瓷板、镁合金板和超高分子量聚乙烯纤维层压板的相邻界面采用热熔胶膜粘合,构成组合装甲板,即,陶瓷板/胶膜/镁合金板/胶膜/超高分子量聚乙烯纤维层压板,在所述“陶瓷板/胶膜/镁合金板/胶膜/超高分子量聚乙烯纤维层压板”的外面,整体包覆热熔胶膜和止裂层。

3、所述高强镁合金板的迎弹面和背弹面分别具有微织构,所述迎弹面和背弹面的微织构的微观形貌相同或不同。

4、进一步地,所述微织构的微观形态可为平行排列的取向沟槽、菱形/十字形交叉条纹、凹坑点阵中至少一种。

5、进一步的,所述陶瓷的材质为碳化硼、碳化硅、氧化铝中至少一种;

6、所述高强镁合金,其成分为稀土增强的镁合金,并经固溶强化和时效处理(合金板在生产过程中,已经进行该处理,后期使用,直接切割至特定尺寸即可)而得到;

7、所述超高分子量聚乙烯纤维层压板中纤维的拉伸强度≥40cn/dtex;

8、所述止裂层为芳纶平纹机织布,具体为面密度200g/m2的芳纶ⅲ纤维平纹机织布;

9、所述热熔胶膜的材质为热塑性的聚烯烃,面密度约120g/m2。

10、上述装甲板通过包括如下步骤的方法制备得到:

11、(1)对高强镁合金板进行预处理;

12、(2)通过激光重熔分别在所述高强镁合金板的迎弹面和背弹面产生微织构;

13、(3)将陶瓷板、热熔胶膜、步骤(2)处理后的高强镁合金板、热熔胶膜、超高分子量聚乙烯纤维层压板依次层叠组合,外包热熔胶膜和作为止裂层的芳纶平纹机织布,构成预制装甲板;

14、(4)把所述预制装甲板放入热压罐中,进行抽真空热压复合处理,使装甲板各主体构件之间粘合紧固,然后冷却至室温,取出。

15、上述方法步骤(1)中,所述预处理的操作为:采用800目、1000目、1500目砂纸,依次对所述高强镁合金板的表面进行打磨,去除污垢,再于清水中超声波处理去除镁合金板表面的残余磨屑;最后取出镁合金板,50℃下烘干,去除表面残余溶剂或水分;

16、步骤(2)中,所述激光重熔采用激光表面处理系统实现,其中,设定功率30w~60w、频率90khz、扫描速率2000mm/s、脉冲宽度0.35μs,至少扫描1次;

17、步骤(4)中,所述真空热压复合处理,具体是指将预制装甲板放入真空袋,进一步于热压罐中,温度为110℃,真空度为-0.095mpa~-0.098mpa,罐中空气压力为0.5mpa~1.5mpa,保温保压时间为60min,使装甲板各主体构件之间粘合紧固,然后冷却至室温,取出。

18、上述装甲板在直升机、运输机、炮艇机、攻击机等飞行器和装甲车中的应用,也属于本发明的保护范围。

19、本发明与现有技术和产品相比,具有如下优点:

20、1)装甲板中的高强镁合金,其密度相对较小、模量高且具有高阻尼性能,有利于在着弹瞬间,对陶瓷构成刚性支撑促进其碎裂吸能;同时由于镁合金的阻尼性能好,有利于在着弹瞬间,吸收和减小冲击波,从而提高装甲板的防弹能力;

21、2)合金板的迎弹面和背弹面具有微织构,该微织构改变了合金板的法向接触刚度,因而改变了合金板在着弹瞬间的应激反应速度和弛豫特性,最终提高了装甲板的整体防弹能力;

22、3)合金板表面微织构的存在,提高了靶板各构件之间的粘接强度,使粘接面在着弹时不易脱粘和开裂,间接提高了装甲板的防弹能力。

技术特征:1.装甲板,主要包括从迎弹面至背弹面依次设置的陶瓷板、高强镁合金板和超高分子量聚乙烯纤维层压板,所述陶瓷板、镁合金板和超高分子量聚乙烯纤维层压板的相邻界面采用热熔胶膜粘合,构成组合装甲板,即,陶瓷板/胶膜/镁合金板/胶膜/超高分子量聚乙烯纤维层压板,在所述“陶瓷板/胶膜/镁合金板/胶膜/超高分子量聚乙烯纤维层压板”的外面整体包覆热熔胶膜和止裂层。

2.根据权利要求1所述的装甲板,其特征在于,所述高强镁合金板的迎弹面和背弹面分别具有微织构,所述迎弹面和背弹面的微织构的微观形貌相同或不同。

3.根据权利要求2所述的装甲板,其特征在于,所述微织构的微观形态为平行排列的取向沟槽、菱形/十字形交叉条纹、凹坑点阵中至少一种。

4.根据权利要求1所述的装甲板,其特征在于:

5.权利要求1-4中任一项所述的装甲板的制备方法,包括如下步骤:

6.根据权利要求5所述的制备方法,其特征在于,步骤(1)中,所述预处理的操作为:采用800目、1000目、1500目砂纸,依次对所述高强镁合金板的表面进行打磨,去除污垢,再于清水中超声波处理,去除镁合金板表面的残余磨屑;最后取出镁合金板,50℃下烘干,去除表面残余溶剂或水分。

7.根据权利要求5所述的制备方法,其特征在于,步骤(2)中,所述激光重熔采用激光表面处理系统实现,其中,设定功率30w~60w、频率90khz、扫描速率2000mm/s、脉冲宽度0.35μs,至少扫描1次。

8.根据权利要求5所述的方法,其特征在于,步骤(4)中,所述真空热压复合处理的操作为将预制装甲板放入真空袋,进一步于热压罐中,温度为110℃,真空度为-0.095mpa~-0.098mpa,罐中空气压力为0.5mpa~1.5mpa,保温保压时间为60min。

9.权利要求1-4所述的装甲板在飞行器或装甲车中的应用。

10.根据权利要求9所述的应用,其特征在于,所述飞行器包括直升机、运输机、炮艇机、攻击机。

技术总结本发明公开了一种装甲板及其制备方法和应用。该装甲板由陶瓷、高强镁合金、超高分子量聚乙烯纤维层压板、止裂层、胶粘剂等共同构成。其中,采用具有高阻尼性能的镁合金板作为装甲板的中间过渡层,对陶瓷起到刚性支撑作用;同时,通过激光重熔分别在合金板的迎弹面和背弹面,产生了形貌各异的微织构,该微织构改变了合金板的法向接触刚度,因而改变了合金板在着弹瞬间的应激反应速度和弛豫特性;而且,微织构的存在,也改善了界面粘接强度;最终提高了装甲板的整体防弹能力。技术研发人员:李亚东,田琨,江龙,许玥,霍丁男,王亚晨受保护的技术使用者:新兴际华(上海)工程科技研究院有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240802/236682.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表