一种新型耐磨损皮革及其制备工艺的制作方法

- 国知局

- 2024-08-02 12:34:12

本发明涉及皮革材料,具体涉及一种新型耐磨损皮革及其制备工艺。

背景技术:

1、皮革作为一种历史悠久且广泛应用的材料,以其独特的质感、耐用性和美观性深受消费者青睐。然而,传统皮革在面对高强度磨损、恶劣环境以及频繁使用时,往往表现出耐磨性不足的问题,限制了其在高端鞋履、家具装饰、汽车内饰等领域的进一步应用。然而,随着消费者对产品性能和环保要求的不断提高,传统皮革技术在耐磨性、抗皱性等方面面临挑战。(1)耐磨性问题:尽管现有皮革通过鞣制、涂饰等工艺进行表面处理,但在长期使用或摩擦频繁区域,如鞋面、鞋底、手袋底部等,仍易出现划痕、磨损,影响外观及使用寿命。(2)抗皱性瓶颈:皮革在弯曲、折叠或受压后易产生永久性皱褶,不仅影响视觉美感,也降低穿着或使用舒适度。

2、面对传统皮革技术的局限性,很多复合皮革应运而生,传统复合皮革在耐磨、抗皱性方面依赖于树脂整理、预紧缩等抗皱处理方法,这些处理可能导致皮革手感变硬、透气性下降,且抗皱效果随时间推移减弱;并且传统复合皮革在生产过程中可能使用较多化学助剂,对环境和人体健康有一定影响,且废弃后不易降解,不符合现代消费者对环保产品的需求。

3、因此,亟需一种新型耐磨损皮革及其制备工艺,以完善解决现有技术中皮革耐磨性不足、易开裂且环保性差的问题。

技术实现思路

1、为此,本发明提供一种新型耐磨损皮革及其制备工艺,以解决现有技术中皮革耐磨性不足、易开裂且环保性差的问题。

2、为了实现上述目的,本发明提供如下技术方案:

3、根据本发明的第一方面,提供了一种新型耐磨损皮革,包括基布层,设置于基布层上的发泡层和耐磨皮革层;

4、所述耐磨皮革层包括以下重量份的组分:tio2-氨基石墨烯改性皮革纤维15-20份、聚丙烯40-60份、聚异丁烯16-28份、增塑剂1-5份、抗氧化剂0.1-0.3份和抗菌剂0.2-0.5份;

5、所述发泡层包括以下重量份的组分:热塑性聚氨酯80-120份、环氧丙烷20-60份、聚醚多元醇16-30份、癸二酸二丁酯10-20份和发泡剂1-3份。

6、进一步地,所述增塑剂为纳米碳酸钙、硅酸盐、癸二酸二异壬酯、柠檬酸三丁酯中的一种或多种。

7、进一步地,所述抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)]季戊四醇、双(3,5-二叔丁基-4-羟基苯基)硫醚、三(2,4-二叔丁基苯基)亚磷酸酯、硫代二丙酸二月桂酯的一种或多种。

8、进一步地,所述抗菌剂为纳米银抗菌剂。

9、进一步地,所述发泡剂为偶氮二甲酰胺、碳酸氢铵或碳酸氢钠中的一种或多种。

10、根据本发明的第二方面,提供了一种新型耐磨损皮革的制备工艺,包括如下步骤:

11、s1.将配方量的tio2-氨基石墨烯改性皮革纤维、聚丙烯、聚异丁烯、增塑剂、抗氧化剂和抗菌剂进行混炼,压延,得到耐磨皮革层;

12、s2.将配方量的热塑性聚氨酯、环氧丙烷、聚醚多元醇、癸二酸二丁酯、发泡剂和增稠剂进行混合均匀,然后将所得混合浆料涂覆于s1所得耐磨皮革层的下表面,发泡,压延,得到发泡层;

13、s3.将发泡层下表面与基布层粘合,得到新型耐磨损皮革。

14、进一步地,所述tio2-氨基石墨烯改性皮革纤维的制备包括如下步骤:

15、(1)将氧化石墨烯基纳米颗粒分散于乙醇中,并进行加热,然后加入3-氨丙基三甲氧基硅烷aps,回流反应,离心,并用乙醇洗涤,烘箱干燥,即得到氨基改性的石墨烯纳米颗粒;

16、(2)将钛酸四丁酯溶解于无水乙醇中,在搅拌条件下,在混合液中缓慢滴加30-60ml去离子水,待混合液变成白色乳液后继续反应1-3h,得到纳米级二氧化钛粉体,然后将纳米级二氧化钛粉体加入胶溶剂中使其溶解,得到前驱体溶液;

17、(3)将氨基改性的石墨烯纳米颗粒加入至前驱体溶液中,加热回流进行反应,然后将反应生成的沉淀物过滤并清洗,最后将沉淀物于300-600℃下惰性气氛中烧结,得到tio2-氨基石墨烯复合材料;

18、(4)通过氯乙酸钠对皮革纤维进行羧基化处理,并利用3-缩水甘油醚氧基丙基三甲氧基硅烷作为交联剂将tio2-氨基石墨烯复合材料与羧基化皮革纤维进行交联,得到tio2-氨基石墨烯改性皮革纤维。

19、进一步地,所述步骤(4)中对皮革纤维进行羧基化处理的具体步骤为:

20、(1)在反应釜中加入氯乙酸铵20-40g,水15-25ml,搅拌溶解,同时滴加20-60%氢氧化钾溶液中和,得到氯乙酸钠;

21、(2)将5-15g皮革浸300-500ml去离子水中,浸泡10-12h,再放于水浴恒温振荡器中振荡5-7h,得到回湿皮革;

22、(3)将步骤(1)得到的氯乙酸钠加入步骤(2)得到的回湿皮革中进行反应,温度为40-60℃,反应4-8h。

23、进一步地,所述步骤(4)中tio2-氨基石墨烯复合材料与羧基化皮革纤维的交联过程如下:

24、将tio2-氨基石墨烯复合材料与改性皮革纤维中加入的3-缩水甘油醚氧基丙基三甲氧基硅烷溶液,搅拌反应3-6h,反应结束后,过滤、去离子水洗涤3-5次,干燥。

25、进一步地,所述步骤(3)中用nahco3调节体系ph值保持在7-8。

26、本发明具有如下优点:

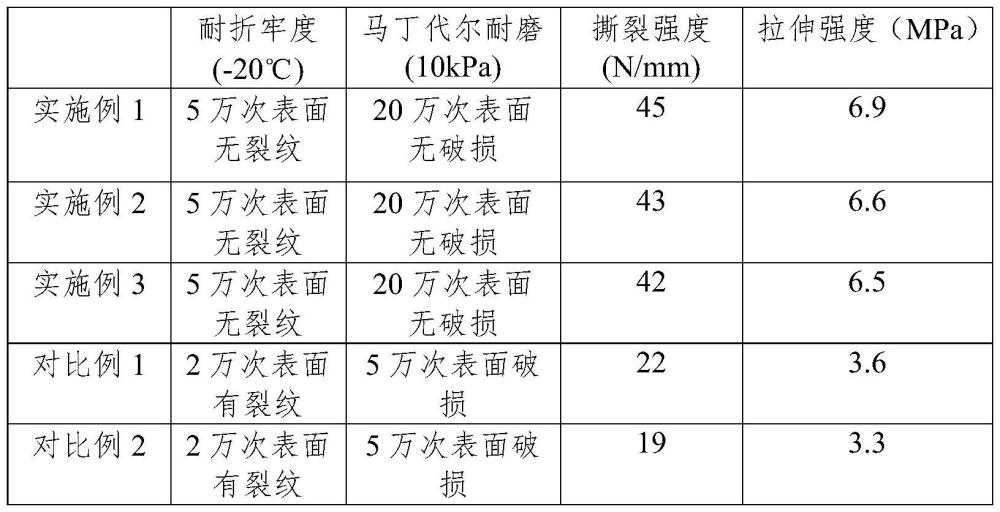

27、1.本申请的tio2-氨基石墨烯改性皮革纤维通过对tio2进行化学修饰,使其能与皮革纤维有效结合,同时引入氨基化石墨烯,利用其优异的机械强度提升皮革纤维的耐磨性能;并且聚氨酯泡沫发泡层采用热塑性聚氨酯、环氧丙烷、聚醚多元醇、癸二酸二丁酯、发泡剂和增稠剂混合均匀后涂覆于耐磨皮革层下表面,通过发泡工艺形成缓冲性良好的发泡层,既增加了皮革的舒适度,又进一步提高了耐磨性。

28、2.本申请采用的tio2-氨基石墨烯复合材料通过物理填充和化学键合作用,强化了皮革纤维间的连接,提高了皮革的整体强度和韧性,氨基化石墨烯的二维平面结构可以在纤维间形成有效的桥接和支撑,限制纤维的滑移和分离,并且氨基化石墨烯的引入增加了纤维间的交联点,使得纤维网络在受力时能更有效地分散应力,阻止裂纹的扩展。同时,tio2纳米颗粒的硬度和抗剪切性能也增强了皮革的耐磨性和抵抗撕裂的能力,并且其填充效应增加了皮革的致密性,降低了内部空隙,提高了其抗拉伸破坏的能力。

技术特征:1.一种新型耐磨损皮革,其特征在于,包括基布层,设置于基布层上的发泡层和耐磨皮革层;

2.如权利要求1所述的新型耐磨损皮革,其特征在于,所述增塑剂为纳米碳酸钙、硅酸盐、癸二酸二异壬酯、柠檬酸三丁酯中的一种或多种。

3.如权利要求1所述的新型耐磨损皮革,其特征在于,所述抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)]季戊四醇、双(3,5-二叔丁基-4-羟基苯基)硫醚、三(2,4-二叔丁基苯基)亚磷酸酯、硫代二丙酸二月桂酯的一种或多种。

4.如权利要求1所述的新型耐磨损皮革,其特征在于,所述抗菌剂为纳米银抗菌剂。

5.如权利要求2所述的新型耐磨损皮革,其特征在于,所述发泡剂为偶氮二甲酰胺、碳酸氢铵或碳酸氢钠中的一种或多种。

6.一种新型耐磨损皮革的制备工艺,其特征在于,包括如下步骤:

7.如权利要求6所述的新型耐磨损皮革的制备工艺,其特征在于,所述tio2-氨基石墨烯改性皮革纤维的制备包括如下步骤:

8.如权利要求7所述的新型耐磨损皮革的制备工艺,其特征在于,所述步骤(4)中对皮革纤维进行羧基化处理的具体步骤为:

9.如权利要求7所述的新型耐磨损皮革的制备工艺,其特征在于,所述步骤(4)中tio2-氨基石墨烯复合材料与羧基化皮革纤维的交联过程如下:

10.如权利要求8所述的新型耐磨损皮革的制备工艺,其特征在于,所述步骤(3)中用nahco3调节体系ph值保持在7-8。

技术总结本发明公开了一种新型耐磨损皮革及其制备工艺,属于皮革材料技术领域,包括基布层,设置于基布层上的发泡层和耐磨皮革层;耐磨皮革层包括以下重量份的组分:TiO2‑氨基石墨烯改性皮革纤维15‑20份、聚丙烯40‑60份、聚异丁烯16‑28份、增塑剂1‑5份、抗氧化剂0.1‑0.3份和抗菌剂0.2‑0.5份;发泡层包括以下重量份的组分:热塑性聚氨酯80‑120份、环氧丙烷20‑60份、聚醚多元醇16‑30份、癸二酸二丁酯10‑20份和发泡剂1‑3份;增塑剂为纳米碳酸钙、硅酸盐、癸二酸二异壬酯、柠檬酸三丁酯中的一种或多种。解决了现有皮革耐磨性不足、易开裂的问题。具有机械性能好,经济环保的优势。技术研发人员:黄志旭受保护的技术使用者:浙江联侨新材料科技发展有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/236743.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表